2024铝合金与T2紫铜的搅拌摩擦焊接头组织及力学性能

2018-11-26,,,,

, , , ,

(1.湖南九方焊接技术有限公司,湖南 株洲412007;2.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛066004)

0 前言

铝-铜异种金属焊接接头在电力电子、新能源汽车和电气自动化行业有着广阔的应用前景[1-4]。目前,制备铝-铜的异种金属焊接接头引起了大量科研工作者的兴趣,既可以降低资源消耗,发挥两种材料各自的性能优势,还能为一些特殊结构的设计提供连接可靠的方案。然而,铝铜两种金属物理化学性能差异极大,且在焊接过程中极易生成脆性金属间化合物,很难采用传统的熔化焊实现高质量的连接。采用固相焊接的方法对铝-铜异种金属的连接更具优势,比如:爆炸焊、摩擦焊和轧制焊,但这些方法本身存在诸多不足,比如:爆炸焊的焊接质量及安全问题,轧制和摩擦焊仅限特殊接头形式。

搅拌摩擦焊(friction stir welding, FSW)是1991年英国焊接研究所发明的一种新型绿色固相焊接技术[5]。这项焊接技术自发明以来在轻质有色金属焊接领域得到了飞速的发展和应用,不仅解决了传统熔焊难以焊接的2xxx和7xxx铝合金的优质连接,而且在铜合金、钛合金、塑料和钢铁等连接方面也得到了应用。目前对于铝-铜异种FSW的研究主要是集中在优化焊接工艺、接头组织及力学性能影响因素、铝-铜界面结构和电学性能测试等方面[6]。如:P. Xue等人[7]采用大轴肩的搅拌工具、搅拌针向铜侧偏置工艺得到了弯曲性能优异的铝-铜异种接头;I. Galvão 等人[8-9]通过优化搅拌头形状和增加偏置工艺,改善了接头焊缝成形;Liu Huijie等人[10]增加阻隔层技术改善了铝-铜异种金属FSW接头表面成形;P. Xue等人[11]发现在铝-铜界面处形成厚度约1 μm金属间化合物层有利于焊缝的冶金结合;E.T.Akinlabi等人[12]研究了焊接热输入与铝-铜接头电阻率的影响关系;Li Xi等人[13]研究了强磁场对接头铝-铜金属间化合物层的影响;J. Ouyang等人[14]发现在铝-铜FSW焊缝界面金属间化合物层的组成为Al2Cu,AlCu,Al4Cu9的3个亚层结构。但大量的研究结果表明,铝-铜FSW接头力学性能较差,基本无断后伸长率,无法工程化应用。

基于上述研究背景,为了拓宽铝-铜异种金属FSW的工程化应用,主要研究铝-铜接头组织、界面微观结构及接头力学性能,进而揭示铝-铜FSW的接头组织与力学性能的相关性。

1 试验材料与方法

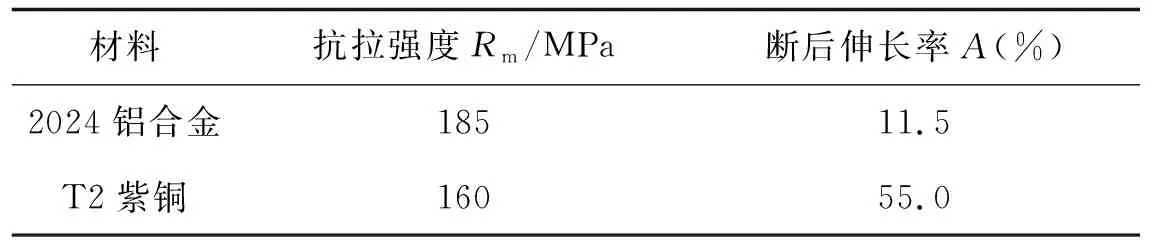

试验所使用的材料是3 mm厚的2024铝合金板材和3 mm厚的T2紫铜板材,具体尺寸为300 mm×120 mm×3 mm,两种材料的力学性能见表1。采用湖南九方焊接技术有限公司自主研发的FSW-JF-025动龙门二维FSW设备,所使用的搅拌工具为内凹轴肩,轴肩尺寸为16 mm,搅拌针为圆锥螺纹+三锥面特征,长度为2.95 mm,搅拌针端部直径为φ3.5 mm,根部直径为φ5.5 mm,材料为H13热作模具钢。

表1 两种母材的力学性能

2024铝合金与T2 紫铜异种金属FSW所采用的焊接工艺为:放置在前进侧材料为Al板,后退侧材料为Cu板,搅拌头逆时针旋转并向前进侧(Al侧)偏置1 mm,转速为800 r/min,焊接速度为50 mm/min,下压量0.15 mm,倾角为-2°。

FSW完成后,按照标准ISO 25239-2011《搅拌摩擦焊-铝合金》采用线切割沿垂直于焊缝方向分别制取金相试样和拉伸试样,采用Axiovert-200-MAT进行金相组织观察,制备金相试样制备所使用的腐蚀液Al侧为凯勒试剂(keller试剂),使用5 mL H2O2+95 mL H2O+50 mL NH3·H2O试剂腐蚀Cu侧。采用Instron-5900拉伸试验机进行拉伸性能测试,采用JOEL-2010型透射电子显微镜进行Al-Cu接头界面观察,测试样品为φ3 mm圆形薄片,采用LBS-2型离子减薄仪进行试样减薄,电流为5 μA,减薄时间为4 h左右,前2/3时间采用7°减薄,后1/3时间采用4°减薄。使用HITACHI-S4800扫描电子显微镜进行Al-Cu界面结构和拉伸试样断裂表面形貌分析。

2 试验结果及分析

2.1 宏观形貌与显微组织

图1为2024铝合金与T2 紫铜异种金属FSW接头表面成形宏观照片。由图1可以看出,焊缝成形美观,无宏观缺陷,焊缝上表面分布着铝层,这是由于放置于前进侧铝的材料流动性比T2紫铜好,加之前进侧的材料在FSW接过程中所受到的机械搅拌作用相对于后退侧更加剧烈。

图1 接头焊缝上表面宏观形貌

图2为FSW接头的横截面和2024铝合金母材的微观组织形貌。图2a为2024铝合金与T2紫铜异种金属FSW接头横截面金相照片。从整体横截面看,焊缝各区域组织特征明显不同,沿板厚方向存在明显不同的组织特征,位于前进侧的铝在焊缝底部转移到了铜基质中,呈带絮状分布,焊核区形成了明显的洋葱环结构。图2b为2024铝合金母材,晶粒沿板平面方向呈扁平状分布,为典型的轧制组织。图3为焊缝各区的微观组织形貌。图3a为铝侧热机影响区,是焊核区与热影响区的分界区域,在搅拌针的机械剪切带动作用和热影响的共同作用下,晶粒由动态再回复的等轴细晶和拉长的晶粒组成。图3b为焊核区铝侧分界面,在界面两侧材料的流动行为完全不同,在焊核区分布着从铜侧转移过来的铜颗粒。图3c为典型的洋葱环结构全貌,可以看出洋葱环结构由层状分布的铝和大小不一的铜颗粒组成。由于材料流动性的差异,铝在铜基质中的分布跟铜在铝基质中的分布特征有所不同,如图3d箭头所示,铝在铜基质中呈带絮状分布,且仅仅在靠近铝/铜界面附近才有分布。图3e为铜侧焊核区,由细小的等轴再结晶晶粒组成。同样,在铜侧也能观察到明显的热机影响区(图3f)。值得提出的是,在铝-铜FSW接头观察不到明显的热影响区,产生这种现象的原因可能是不同的焊接材料特性和散热条件所致。

图2 接头横截面和2024铝合金母材微观结构

图3 焊缝各区微观结构

2.2 铝/铜界面观察

FSW过程中在铝-铜界面形成的金属间化合物层对接头力学性能有关键性的影响,一定厚度范围内的金属间化合物层的形成是焊接冶金成型的必要条件,但当厚度超过一定范围将对接头力学性能将有强烈的恶化作用。

为了更加详细地分析铝-铜界面行为,进行了扫描电子显微镜(SEM)和透射电子显微镜(TEM)观察。图4a为铝-铜界面形貌,界面的左侧为铜,右侧为铝,在界面处连续分布了厚度约为0.98 μm的金属间化合物层,为了更详细的观察金属间化合物的分布,采用背散射电子成像(BSE)观察,如图4b所示,在铝侧基体中分布着大量的铜颗粒,而在铜侧基体中观察不到铝颗粒的存在。详细观察可以发现在界面铜侧分布着一条由空洞连起来隧道缺陷,如图4b箭头所示。造成这种缺陷的可能原因:一是在制样过程中由于两种材料明显的电位差而形成的电化学腐蚀造成的;二是在FSW过程中在局部应变和热的共同作用下不平衡扩散造成的柯肯达尔效应(Kirkendall effect)缺陷[15]。

为了更加清晰的观察铝-铜界面结构特征,制备沿铝-铜界面对称的φ3mm圆形薄片透射电子显微镜试样,由于铝、铜两种材料抵抗电子轰击能力的不同,难以制备出高品质的透射样品。图4c为铝-铜界面明场照片,由于厚度的差异,只能清晰观察到界面铝侧特征,在铝基质中分散分布着大量的颗粒状铜,并在铝基质中存在大量的位错。图4d为铝-铜界面透射电子显微镜高分辨照片,可以发现界面原子分布不同于两侧基体材料,金属间化合物的结构不同于基体材料,两种材料之间实现了原子间的结合。

2.3 显微硬度分析

图5为2024铝合金-T2紫铜FSW接头焊缝横截面上部、中部和下部的显微硬度分布曲线。从整体看,3条硬度分布曲线的变化规律一致,焊核区硬度水平明显高于两侧母材。可以发现在焊核区存在一些明显的高硬度点,这些高硬度点的出现是脆性金属间化合物造成的[11],两侧母材硬度值相差约10 HV。如图5b箭头所示,在前进侧(Al侧)焊核区存在一个硬度软化区,这可能是在FSW过程中由于动态再结晶使固溶强化弱化所造成的,在后退侧(铜侧)没有观察到明显的硬度软化区域。

图4 Al-Cu界面形貌

2.4 力学性能分析

图6为2024铝合金母材、T2紫铜母材、2024铝合金-T2紫铜FSW接头力学性能的对比。由图6可以看出,铝-铜接头的抗拉强度与母材T2紫铜的抗拉强度相当,断后伸长率是母材2024铝合金的87%。

图5 焊缝横截面显微硬度分布曲线

图6 接头与母材力学性能的对比

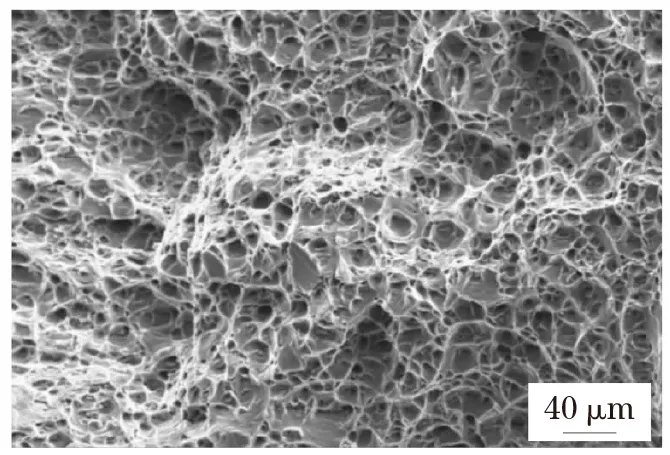

接头拉伸断裂发生在铜侧母材,如图7a~7b所示。如图8所示,接头拉伸断裂表面由大量韧窝聚集组成,为典型的韧性断裂特征。

图7 接头断裂位置

图8 断口扫描电镜形貌

3 结论

(1)铝-铜接头在焊核区形成了由层片状铝和颗粒形式分布的铜组成的洋葱环结构,在铝-铜界面处形成了一层厚度约0.98 μm的金属间化合物层,铝在铜基质中主要以带状或层片状分布,而铜在铝基质中主要以颗粒状分布。

(2)焊核区硬度值水平明显高于两侧母材,并且焊核区存在高硬度点的分布,在铝侧焊核区存在一个硬度软化区。

(3)在转速为800 r/min、焊接速度为50 mm/min的焊接参数下得到了力学性能优异的接头,接头平均抗拉强度为158 MPa,与母材铜的强度相当;平均断后伸长率为10%,为母材铝的87%,拉伸断裂产生于铜侧母材,断裂方式为韧性断裂。