发动机连接支架的焊接工艺研究

2018-11-26,,,

, , ,

(1.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028;2.湖南省特种设备检验检测研究院,湖南 长沙 410111)

0 前言

发动机连接支架是连接发动机和机身的关键零部件。作为发动机与机体的关键连接件,因受外部气动扰流、运行状态等因素的影响,频繁受到振动和冲击。服役时承载较大的动、静载荷和疲劳载荷,为了保证安全运行,对发动机连接支架的疲劳强度要求较高。

发动机连接支架由低合金高强钢管角接组合焊接而成,接头数量多,焊缝曲线不规则,成品尺寸精度要求高。如果焊接工艺措施不当,焊接残余应力大将导致严重变形。通过对钢管焊接材料选择、相贯线焊接工艺及焊后热处理进行的分析,实施合理的焊接工艺,获得了良好的焊接效果。

1 发动机支架的结构特点与技术要求

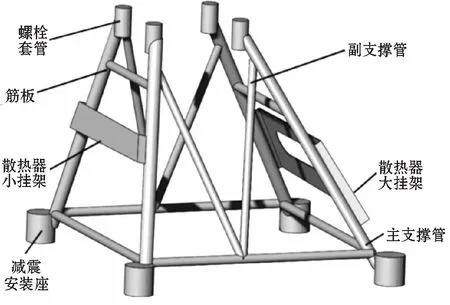

组成某发动机支架的材料全部是ASTM 4130。主支撑管直径为φ19 mm,副支撑管直径φ12 mm,主副支撑管壁厚≤2 mm。筋板及挂架壁厚均为1 mm,所有材料壁厚均≤2 mm。薄壁钢管焊接存在较大的焊接变形倾向,同时会引起裂纹和脆性断裂,影响结构的刚度、强度和受压稳定性。

不同直径钢管相连的空间支架节点处为相贯线焊接连接。4个螺栓套管与4个减震安装座分别与4根主支撑管相连;10根副支撑管以不同角度与其它钢管构成空间纵错异径偏斜相贯的空间支架,如图1所示。支架焊缝较多,主要包括:螺栓套管和减震安装座分别与主支撑管焊接、主支撑管与副支撑管焊接、主副支撑管分别与筋板和散热器挂架焊接。因结构原因,有些钢管没有完全相贯还需要堵片封口。

发动机连接支架结构复杂,焊缝曲线不规则,多根钢管相连,焊缝多而密集。在焊接过程中这些焊缝是影响支架安装尺寸和形位公差的重要因素。而发动机连接支架对焊接变形的技术要求较高,焊后成品双侧定位面的平面度和平行度均要求0.3 mm。定位孔的位置公差最大0.5 mm,最小只有0.25 mm,如图2所示。

图1 发动机连接支架

图2 发动机连接支架成品技术要求

发动机连接支架的安装定位公差要求严格。支架上密集的焊缝在焊接过程中产生大量热输入,同时焊件结构不规则及薄壁细长管特性都很容易导致支架焊接变形[1-2],这是制订焊接工艺的出发点。支架中各钢管纵横交错相贯连接,结合面多为不规则异径非共面相贯曲面,形状较复杂,如图3所示。

连接支架钢管结合面的下料尺寸与形状精度对焊接组装和焊接质量影响较大,需要将钢管端部的焊口准确切割成型[3]。从控制初始工序开始控制好机械加工精度,为焊接工序打下良好基础。

图3 发动机连接支架中的相贯曲面

2 焊接工艺试验

2.1 试验材料

支架是由国外设计国内加工。支架选用全部材料是进口的ASTM 4130,它具有较高的强度、硬度和优良的冲击性能[4],广泛应用于飞机、汽车等零配件。ASTM 4130钢是低合金高强钢,同时也是中碳调质钢。ASTM 4130钢C含量较高,还有一定的Cr,Mn,Mo等合金元素含量,焊接性较差,主要问题是热影响区(HAZ) 的脆化和裂纹倾向较大。焊丝选用哈尔滨焊接研究院有限公司自行研制的HS-80焊丝,其化学成分和熔敷金属力学性能见表1和表2。焊丝含碳量低,同时加入较多的Mn,Ni等合金元素,含量为1.42%的Ni元素可以明显提高熔敷金属的冲击韧性。熔敷金属的抗拉强度和屈服强度均低于母材。

2.2 焊接方法

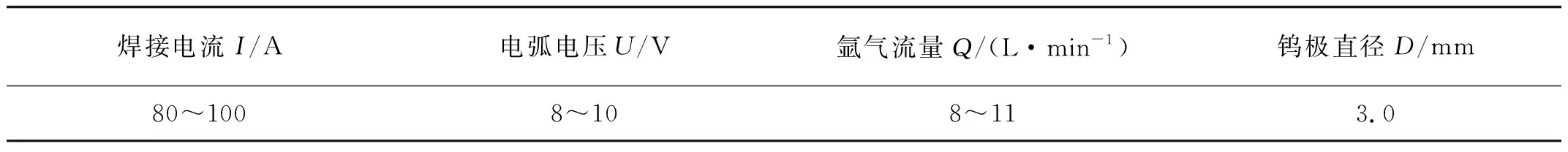

根据ASTM 4130的焊接性,选用TIG焊方法,配合焊前预热、焊后热处理等工艺措施。支架钢管焊缝为角接,选用Y形坡口,保证焊缝单面焊接双面成形,钝边尺寸控制在0.6~1.0 mm,同时留有1 mm焊接间隙便于全熔透。TIG焊的具体工艺参数见表3,焊接电流和电弧电压较低,并要求焊工控制热输入。

表1 ASTM 4130钢管和焊丝的化学成分(质量分数,%)

表2 ASTM 4130钢管和熔敷金属的力学性能

表3 TIG焊主要工艺参数

2.3 焊前准备和预热

TIG焊对焊接坡口上的水、锈、油质以及漆垢等比较敏感。焊前要求使用有机溶剂如丙酮或乙醇擦拭焊件表面,然后用细铜线刷至表面露出金属光泽。

为了减小ASTM 4130钢管的焊接变形,预热是其焊接过程中的一项基本要求[5]。焊前预热可降低焊接接头的冷却速度,有利于焊缝金属中扩散氢逸出,可避免氢致裂纹,可减小焊接区与焊件整体温度之间温度梯度,减小焊接区与焊件结构间温度不均匀性,改善应力状态削减应力峰值,降低产生冷裂纹倾向,提升材料的焊接性。同时,预热可降低焊接结构的拘束度,尤其降低角接拘束度。通常焊接中碳调质钢需焊前较高温度的预热,采用最常见的直接火焰加热方法进行预热,支架预热温度设定在 250 ℃±10 ℃。

2.4 焊接工艺措施

在焊接过程中容易产生各种焊接结构的变形。焊接变形不仅影响结构的装配,更重要的是影响结构的可靠性[6]。

焊接过程中热应力变形是影响产品质量的重要因素[7-8]。根据工件的结构形式确定合理的组装和焊接顺序,采取的主要工艺措施是用专门设计的焊接工装保证各个工件的定位要求。首先将螺栓套管和减震安装座固定安装在焊接工装上,保证螺栓套管和减震安装座的位置精度及平行度。然后,再组对焊接主支撑管,尽可能通过焊接顺序和工装定位使焊接热量均匀扩散,向工件的无约束方向焊接。4根主支撑管分别与螺栓套管和减震安装座连接组成4个独立单元,产生的变形也是相对独立的变形,各主支撑管间没有相互影响,如图4所示。这样上、下定位面受热变形影响较小。

焊缝金属填充量也是减少支架变形的重要因素,焊接时金属填充越多产生变形越大。合理制定焊缝尺寸,不仅能获得较小的焊接变形,还可节省焊接材料和时间。对于薄壁管来说,过量的焊缝金属不会增加强度,反而会增加内应力,产生较大的焊接变形。控制焊缝金属的填充量,使焊缝呈平坦或微凸形最好。图5为支架中接头的焊接金属填充量较好的焊缝成形形貌。

图4 安装在焊接工装上的独立单元

图5 支架中典型接头的焊缝形貌

2.5 焊后热处理

焊后热处理是控制焊后变形的重要手段[4]。焊后热处理主要是为了改善焊接接头的显微组织,消除焊接残余应力,热处理最高温度应低于母材的调质回火温度 (一般低于此温度30 ℃左右)。支架的热处理温度控制在630 ℃±10 ℃,保温时间2 h。薄壁管类焊接接头残余应力和变形较大,采用焊接工装控制发动机连接支架位置尺寸。焊后检查合格后连同定位工装一起放置热处理炉内热处理,消除焊接残余应力,改善金相组织,提高焊接接头的力学性能。

3 焊后质量检验

焊后对支架工艺尺寸进行检验,首先对两套支架8个安装孔定位平面的平行度、平面度进行检测;然后对8个安装孔的位置度进行了检测,检测结果见表4。表4中平面度、平行度及位置度的检测公差均在产品图纸精度要求的范围内,符合图纸的要求。

焊接接头在国家焊接材料质量监督检验中心进行无损检验。按照GB/T 3323—2005《金属熔化焊焊接接头射线照相》检测标准,对支架焊缝进行了VT检查及RT焊缝检测。焊缝X射线检测评定等级为Ⅰ级,经检测,焊缝充分焊透,未发现气孔、裂纹、未熔合、未焊透等缺陷。检测还发现,发动机支架尺寸精度及焊接质量均达到设计要求。应用上述工艺施焊的ASTM 4130钢管连接支架,可获得优良的焊缝,达到了预期效果,符合产品图纸要求。支架焊缝外观形貌,如图6所示。

按照制订的焊接工艺已经生产了几十台发动机连接支架,均已安装服役。经过两年多的实践,结构可靠,未出现因焊接变形导致精度不够、组装困难的情况。现服役的发动机支架未出现强度不够断裂等问题,用户反馈良好。

表4 热处理后实际偏差与理论偏差对比

图6 支架焊缝外观形貌

4 结论

(1)材料为ASTM 4130薄壁钢管选用HS-80焊丝焊接连接支架采用TIG焊方法,焊缝金属填充量最小为原则,控制焊缝表面呈平坦或微凸形,有利于减小焊接变形。

(2)设计专用焊接工装对连接支架进行定位、装配焊接。采用合理的焊接工艺和焊接顺序有利于保证连接支架的平面度、平行度和定位孔的位置公差等技术要求,可以控制焊接变形量。

(3)焊后质量检验结果表明,焊接接头无气孔、裂纹、未熔合、未焊透等缺陷,发动机连接支架的尺寸精度及焊接质量均达到技术要求。