工艺参数对铝合金微齿轮热挤压成形的影响

2018-11-25陈泽中程志龙李雪源赵娜

陈泽中 程志龙 李雪源 赵娜

摘要:

针对7075铝合金微齿轮挤压过程中出现的微尺度效应问题,将退火后的7075铝合金进行等温微压缩试验,获得材料的真实应力应变曲线,导入DEFORM软件,并模拟微挤压成形过程。定义挤出端凸度来评定微挤压件的成形性能,挤出端凸度越小,则成形性越好。设计正交试验,研究入模角、坯料直径、挤压温度、挤压速度和摩擦因数等对微齿轮热挤压成形过程中最大成形载荷和成形性能的影响规律。分析结果表明:坯料直径对最大成形载荷和挤出端凸度的影响均最大;挤压速度对成形载荷的影响较大,挤压温度的影响次之;挤压温度对挤出端凸度的影响较大,挤压速度的影响次之;入模角和摩擦因数对成形载荷和挤出端凸度影响均较小。通过优化工艺参数模拟挤压得到质量良好的微齿轮。

关键词:

微齿轮; 热挤压; 数值模拟; 成形载荷; 挤出端凸度

中图分类号: TG 376.2 文献标志码: A

Effect of Process Parameters on Hot Extrusion Forming of Aluminum Alloy Micro-gear

CHEN Zezhong, CHENG Zhilong, LI Xueyuan, ZHAO Na

(School of Materials Science and Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

Abstract:

Aiming at microscale effect in micro-extrusion process for 7075 aluminum alloy gear,the true stress-strain curve of 7075 aluminum alloy were obtained by isothermal and micro compression experiment.Numerical simulation for forming process of micro-gear extrusion was studied by using DEFORM software with the true stress-strain data.The standard of convexity of extruding parts is initialized to evaluate the formability of micro-extrusion parts.The effect of die angle,blank diameter,extrusion temperature,extrusion velocity and friction coefficient on the maximum forming load and convexity of extruding was investigated by using orthogonal array method.The results showed that the blank diameter had the greatest influence on both the maximum forming load and convexity of extruding parts.And die angle and friction coefficient had little influence on the experiment indicators.The extrusion velocity had greater influence on forming load while that of the extrusion temperature is inferior.The extrusion temperature had greater influence on convexity of extruding while that of extrusion velocity is inferior.The micro-gear with good dimensional accuracy and surface quality was obtained by optimizing the process parameters.

Keywords:

micro-gear; hot extrusion; numerical simulation; forming load; convexity of extruding

随着电子产品微型化趋势的发展,微型零部件的市场需求量大大提高,特别是在医疗器械、能源设备、微机电系统(MEMS)及通讯等众多领域[1]。同时,MEMS技术的快速发展也推动了微成形技术的飞跃发展[2]。齿轮机构用于传递空间任意两轴之间的运动和动力,是现代机械中应用最为广泛的一种传动机构。但其生产方法主要采用传统的切削加工工艺,因为在加工时齿形部分的纤维被切断,使齿轮强度降低,微型小齿轮由于尺寸小,使用常规加工方法装夹难,加工刀具难以保证精度,加工更难,因此,微成形技术得到了应用。微成形是指以塑性加工方式生产尺寸(至少在二维方向上)处于次毫米级的零件或结构的工艺技术[3]。微成形作为传统塑性加工技术在微细领域的延伸,继承了传统塑性成形技术的许多优点,具有生产效率高、产品质量好和节能节材等特点[4]。

在微成形中由于尺度效应的存在给成形研究带来很多困难。目前,国内外已有很多学者对微挤压成形进行研究。Saotome等[5]自行研制出一套微反挤压成形装置,成功制备出分度圆直径为1 mm和2 mm的微小齿轮。Mahabunphachai等[6]在研究微成形过程时发现,当坯料尺寸与平均晶粒尺寸的比值小于一定值时,金属变形过程更多表现为单晶的性质。Engel等[7]提出了开式和闭式凹坑摩擦模型。郭斌等[8]认为微成形零件尺寸微小,液体润滑剂很难在成形零件和模具间形成连续且均匀的润滑薄膜,若润滑剂过多,还会造成堆积,影響成形零件的精度。周健等[2]利用等温精密成形工艺,成功制备出了分度圆直径为1 mm的齿轮。香港科技大学的Chan等[9]对不同晶粒尺寸的纯铜进行多种微挤压试验,发现晶粒尺寸对成形力及成形效果影响均较大。

本文采用热挤压工艺成形7075铝合金微直齿圆柱齿轮,该成形过程受到诸多因素的影响,针对主要工艺参数凹模入模角、坯料直径、挤压温度、挤压速度和摩擦因数进行有限元分析,研究各参数变化对挤压杆最大成形载荷和挤出端凸度的影响规律,为微齿轮热挤压成形提供理论依据[10-12]。

1 试验方案

本文研究的微直齿圆柱齿轮参数为:模数m=0.1,齿数z=10,压力角α=20°,齿顶高系数ha*=0.8,顶隙系数c*=0.3,分度圆直径为1 mm,齿顶圆直径为1.16 mm,齿根圆直径为0.78 mm,齿根圆角半径为0.38 mm。

由于微型热挤压成形对成形温度、挤压速度等参数敏感[13],本文研究的微齿轮成形工艺为连续等温热挤压成形。为了便于送料及利于坯料定位,选用圆柱形坯料。毛坯材料为7075铝合金,挤压前进行固溶处理,工艺为:400 ℃,保温60 min,随炉冷却至200 ℃,再空冷至室温。坯料选取不同直径进行挤压时,高度均取3 mm。

2 有限元分析

2.1 有限元模型的建立

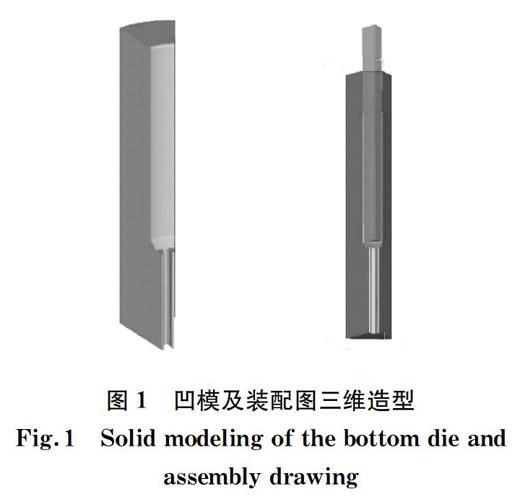

为简化模型,提高运算精度和计算效率,根据对称性原理,取一个齿做模拟试验,即模具和坯料几何建模时选取原模型的1/10。凹模几何模型、模具及坯料导入DEFORM软件中的装配体如图1所示,其中凹模工作带长度为2 mm。

图1 凹模及装配图三维造型

Fig.1 Solid modeling of the bottom die and assembly drawing

模拟参数设置如下:挤压过程中坯料的塑性变形量远大于弹性变形量,因此坯料材料类型选择塑性体,模具材料类型选择刚性体;将通过等温微压缩试验获得的7075铝合金真实应力应变数据导入DEFORM软件作为材料塑性变形数据;摩擦模型选择剪切摩擦模型;模拟假定热挤压过程在恒温下进行;网格划分根据坯料尺寸设置不同数量的网格,并在齿形成形区域进行网格局部细化,尺寸比设置为0.01,最终使得最小网格单元尺寸达到工件最小特征尺寸的1/3左右。

2.2 正交试验设计

直齿圆柱齿轮挤压成形时成形载荷大,模具磨损严重,齿形角隅部分易出现填充不足。7075铝合金微齿轮热挤压成形载荷及成形性能受到诸多因素影响,该研究将挤压杆最大成形载荷和挤出端凸度θ作为试验指标,选取主要影响因素:入模角A、坯料直径B、挤压温度C、挤压速度D和摩擦因数E设计L16(45)正交试验[14-15],根据前期模拟试验数据分析,因素水平选取情况如表1所示。

表1 控制因素和水平

Tab.1 Factors and levels

3 有限元模拟结果分析

3.1 有限元分析试验数据

挤压件的成形质量一般通过其尺寸精度和表面粗糙度来评定,而尺寸精度和表面粗糙度都与工件与模具间的摩擦有关,摩擦效应还映射到挤出工件的末端形状,因此可定义挤出端凸度θ作为挤压件成形质量的评定指标。挤出端凸度定义为:

θ=hmax-hminhmin

(1)

式中:hmax为挤出最大长度;hmin为挤出最小长度。

正交试验安排及有限元模拟结果如表2所示。

表2 试验设计与结果

Tab.2 L16(45) orthogonal array and the results

3.2 试验结果极差分析

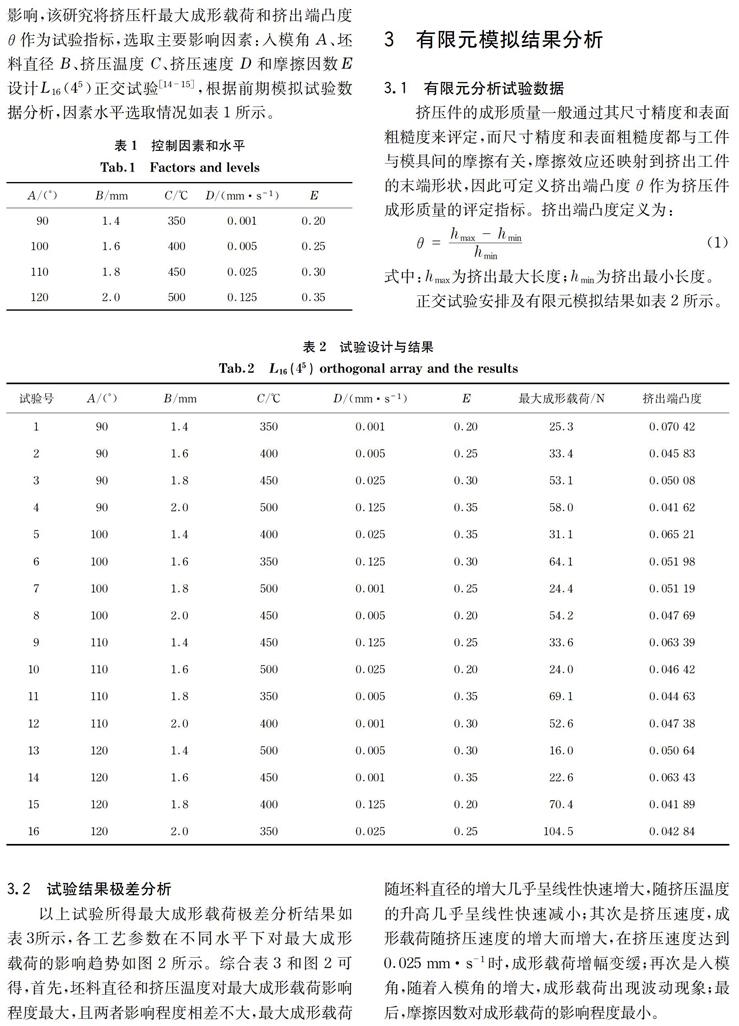

以上试验所得最大成形载荷极差分析结果如表3所示,各工艺参数在不同水平下对最大成形载荷的影响趋势如图2所示。综合表3和图2可得,首先,坯料直径和挤压温度对最大成形载荷影响程度最大,且两者影响程度相差不大,最大成形载荷随坯料直径的增大几乎呈线性快速增大,随挤压温度的升高几乎呈线性快速减小;其次是挤压速度,成形载荷随挤压速度的增大而增大,在挤压速度达到0.025 mm·s-1时,成形载荷增幅变缓;再次是入模角,随着入模角的增大,成形载荷出现波动现象;最后,摩擦因数对成形载荷的影响程度最小。

表3 最大成形载荷极差分析

Tab.3 Range analysis for the maximum forming load

图2 最大成形载荷随因素水平变化趋势图

Fig.2 Influence of process parameters on the maximum forming load

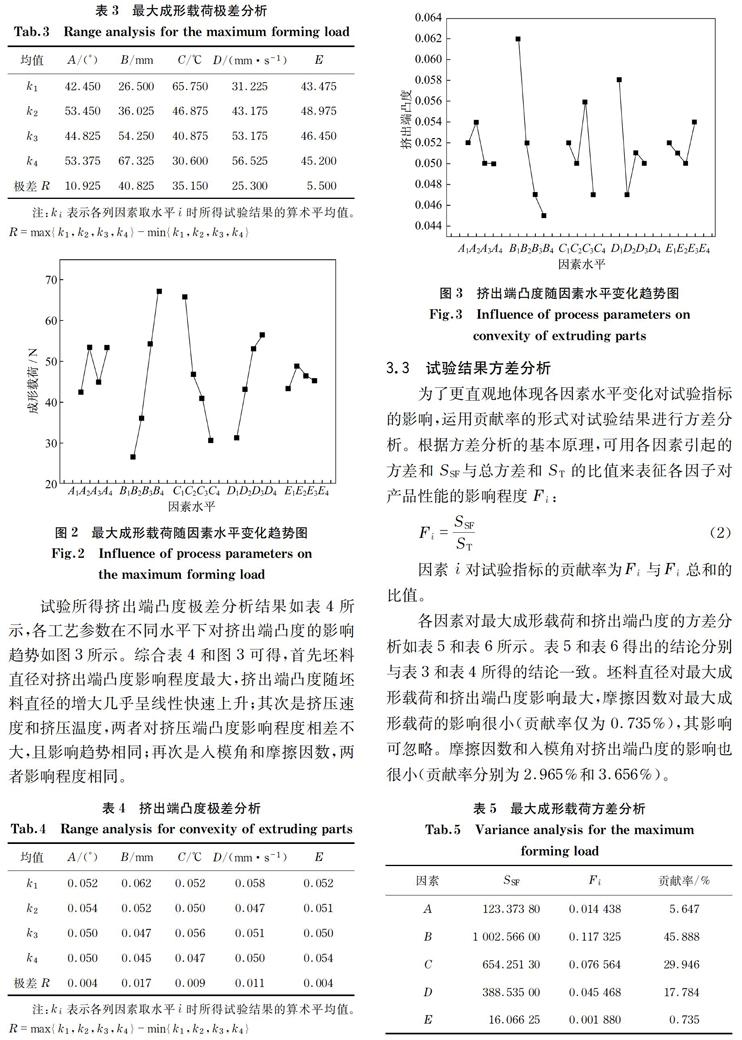

试验所得挤出端凸度极差分析结果如表4所示,各工艺参数在不同水平下对挤出端凸度的影响趋势如图3所示。综合表4和图3可得,首先坯料直径对挤出端凸度影响程度最大,挤出端凸度随坯料直径的增大几乎呈线性快速上升;其次是挤压速度和挤压温度,两者对挤压端凸度影响程度相差不大,且影响趋势相同;再次是入模角和摩擦因数,两者影響程度相同。

表4 挤出端凸度极差分析

Tab.4 Range analysis for convexity of extruding parts

图3 挤出端凸度随因素水平变化趋势图

Fig.3 Influence of process parameters on convexity of extruding parts

3.3 试验结果方差分析

为了更直观地体现各因素水平变化对试验指标的影响,运用贡献率的形式对试验结果进行方差分析。根据方差分析的基本原理,可用各因素引起的方差和SSF与总方差和ST的比值来表征各因子对产品性能的影响程度Fi:Fi=SSFST(2)

因素i对试验指标的贡献率为Fi与Fi总和的比值。

各因素对最大成形载荷和挤出端凸度的方差分析如表5和表6所示。表5和表6得出的结论分别与表3和表4所得的结论一致。坯料直径对最大成形载荷和挤出端凸度影响最大,摩擦因数对最大成形载荷的影响很小(贡献率仅为0.735%),其影响可忽略。摩擦因数和入模角对挤出端凸度的影响也很小(贡献率分别为2.965%和3.656%)。

表5 最大成形载荷方差分析

Tab.5 Variance analysis for the maximum forming load

表6 挤出端凸度方差分析

Tab.6 Variance analysis for convexity of extruding parts

综合模拟结果的极差分析和方差分析可知,影响成形载荷和成形质量的三大主要因素是坯料直径、挤压温度和挤压速度。坯料直径的变化对成形载荷及成形质量都产生很大影响,因为挤压力随挤压变形程度的增大而显著增大,挤出端凸起主要是由于摩擦的存在,坯料表面材料和内部材料流动不均所致,而在一定范围内随着坯料直径的增大,表面晶粒的变形对整体变形的影响减弱,成形质量有所提高,坯料直径可优选为2 mm。挤压温度和挤压速度对成形载荷的影响也较大,主要是由于在变形过程中材料发生动态再结晶。成形质量随着挤压温度的升高而提高,主要是由于材料塑性的提高而有利于挤压充填。综合考虑,挤压温度可优选为500 ℃,挤压速度可优选为0.005 mm·s-1。另外,入模角对成形载荷及成形质量影响均较小,根据模拟结果可优选为110°。本次正交试验中摩擦因数整体影响较小,有摩擦因数各水平选取差别较小的原因,根据有润滑、无润滑及不同润滑条件下的单因素变化模拟结果可知,微成形中摩擦情况是必须加以重视的,要尽量采取适宜的润滑条件以减小摩擦因数。

3.4 参数优化模拟试验

根据模拟结果可以针对性地调整热工艺参数,考虑到微成形过程中存在的系列微尺度效应,模拟结果与实际生产存在一定的差异,但各因素对试验指标的影响关系也有一定的预见性。选取入模角为110°,坯料直径为2 mm,挤压温度为500 ℃,挤压速度为0.005 mm·s-1,摩擦因数为0.2时进行模拟试验,模拟成形齿轮如图4所示,成形齿轮挤出端凸度较小,齿形充填完整,表面质量良好。

4 结 论

对分度圆直径为1 mm的铝合金微齿轮进行热挤压成形模拟,研究了入模角、坯料直径、挤压温度、挤压速度和摩擦因数对最大成形载荷和挤出端凸度的影响,最后对工艺参数进行了正交优化。

图4 模拟成形齿轮件

Fig.4 Simulation part

(1) 坯料直径和挤压温度对最大成形载荷影响程度最大,且两者影响程度相差不大,最大成形载荷随坯料直径的增大几乎呈线性上升,随挤压温度的升高几乎呈线性降低。其次是挤压速度,成形载荷随挤压速度的提高而快速上升,在挤压速度达到0.025 mm·s-1时,成形载荷增幅变缓。再是入模角,摩擦因数影响程度最小。

(2) 坯料直径对挤出端凸度影响程度最大,挤出端凸度随坯料直径的增大几乎呈线性快速增大。其次是挤压速度和挤压温度,两者对挤压端凸度影响程度相差不大。最后是入模角和摩擦因数,两者影响程度相同。

(3) 通过优化工艺参数,选取入模角为110°,坯料直径为2 mm,挤压温度为500 ℃,挤压速度为0.005 mm·s-1,摩擦因数为0.2时进行模拟试验,模拟成形齿轮挤出端凸度较小,齿形充填完整,表面质量良好。

参考文献:

[1] GAU J T,PRINCIPE C,WANG J.An experimental study on size effects on flow stress and formability of Aluminum and brass for micro-forming[J].Journal of Materials Processing Technology,2007,184(1/2/3):42-46.

[2] 周健,王春举,单德彬,等.热变形参数对微型齿轮成形影响的实验研究[J].材料科学与工艺,2006,14(2):144-147.

[3] 谢延敏,于沪平,阮雪榆.微成形技术的研究现状[J].中国机械工程,2005,16(10):935-939.

[4] 李经天,董湘怀,黄菊花.微细塑性成形研究进展[J].塑性工程学报,2004,11(4):1-8.

[5] SAOTOME Y,ITOH A,AMADA S.Supperplastic micro-forming of double gear for milli-machines[C]∥Proceeding of the 4th ICTP,Beijing:ICTP,1993:2000-2005.

[6] MAHABUNPHACHAI S,KOC M.Investigation of size effects on material behavior of thin sheet metal using hydraulic bulge testing at in micro/meso-scales[J].International Journal of Machine Tools and Manufacture,2008,48(9):1014-1029.

[7] ENGEL U,MEBNER A,GEIGER M.Advanced concept for the FE simulation of metal forming processes for the production of microparts[C]∥Proceeding of the 5th ICTP,Ohio:ICTP,1996:903-907.

[8] 郭斌,龚峰,单德彬.微成形摩擦研究进展[J].塑性工程学报,2009,16(4):146-151.

[9] CHAN W L,FU M W,YANG B.Study of size effect in micro-extrusion process of purecopper[J].Materials & Design,2011,32(7):3772-3782.

[10] 李志,王勻,孙日文,等.微挤压成形数值模拟[J].农业机械学报,2008,39(11):160-163.

[11] 陈伟,陈晖,李名尧.不同凹模入模角对直齿圆柱齿轮挤压成形的影响[J].铸造技术,2011,32(1):100-103.

[12] DONG X H,CHEN F,CHEN S,et al.Microstructure and microhardness of hot extruded 7075 aluminum alloymicro-gear[J].Journal of Materials Processing Technology,2015,219(3):199-208.

[13] 徐庆军,张治民,杨勇彪.7075铝合金高温热变形性能的研究[J].热加工工艺,2012,41(7):33-35.

[14] 陈泽中,张璐璐.微反挤压数值模拟与实验研究[J].塑性工程学报,2016,23(6):19-23.

[15] 茹林潺,陈泽中.微齿轮注塑成型填充过程数值模拟[J].塑料工业,2015,43(8):41-44.