钢管混凝土柱肩梁节点改进

2018-11-23

(1.中冶南方工程技术有限公司 湖北 武汉 430223;2.中信建筑设计研究总院 湖北 武汉 430000)

钢管混凝土柱的肩梁是H型钢上柱和钢管混凝土下柱的一个转换节点,通常也是吊车梁的作用点,是柱子中最重要的一个节点,该节点破坏后柱子也就破坏了。

图三

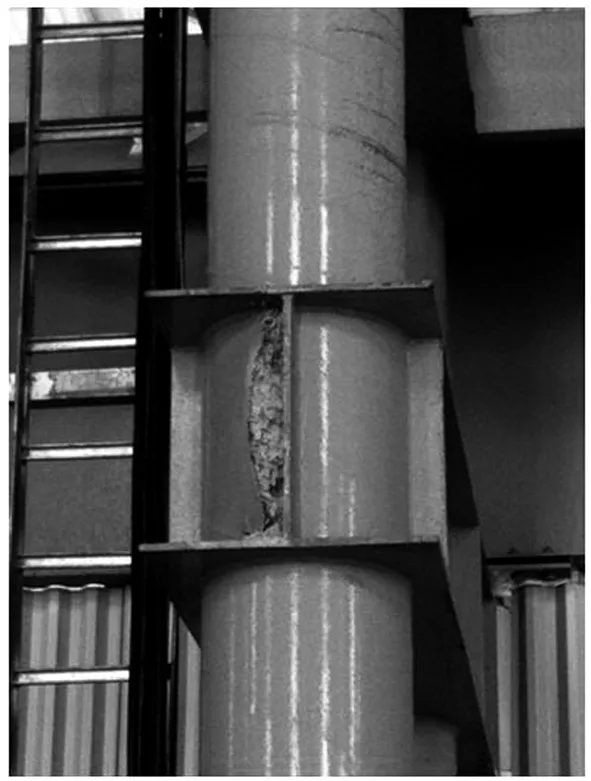

肩梁在施工的过程中经常出现的问题:(1)肩梁处钢管在灌注混凝土时容易开裂(如图一、二)。导致肩梁节点的破坏,很难修复,修复后也不能达到设计要求。(2)肩梁处混凝土很难灌注到与上翼缘紧密接触,不能有效传力,降低了钢管与混凝土的共同作用,与设计模型不符,存在安全隐患。本文通过ANSYS有限元模拟结构受力,根据分析结果对肩梁的节点提出了改进措施。

一、肩梁节点

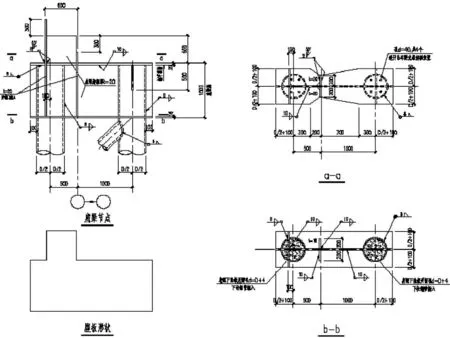

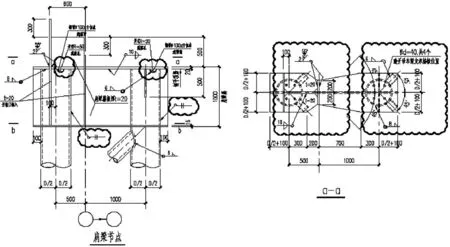

图三为肩梁节点的常用单腹板形式。肩梁节点的组成:(1)下翼缘为一块整板。(2)腹板为一块多边形整板,腹板本身的完整保证了与上下柱传力连续。(3)上翼缘为若干块板拼成。(4)上柱翼缘连续,开槽口插入肩梁腹板,保证上下柱的传力连续。

二、肩梁结构受力分析

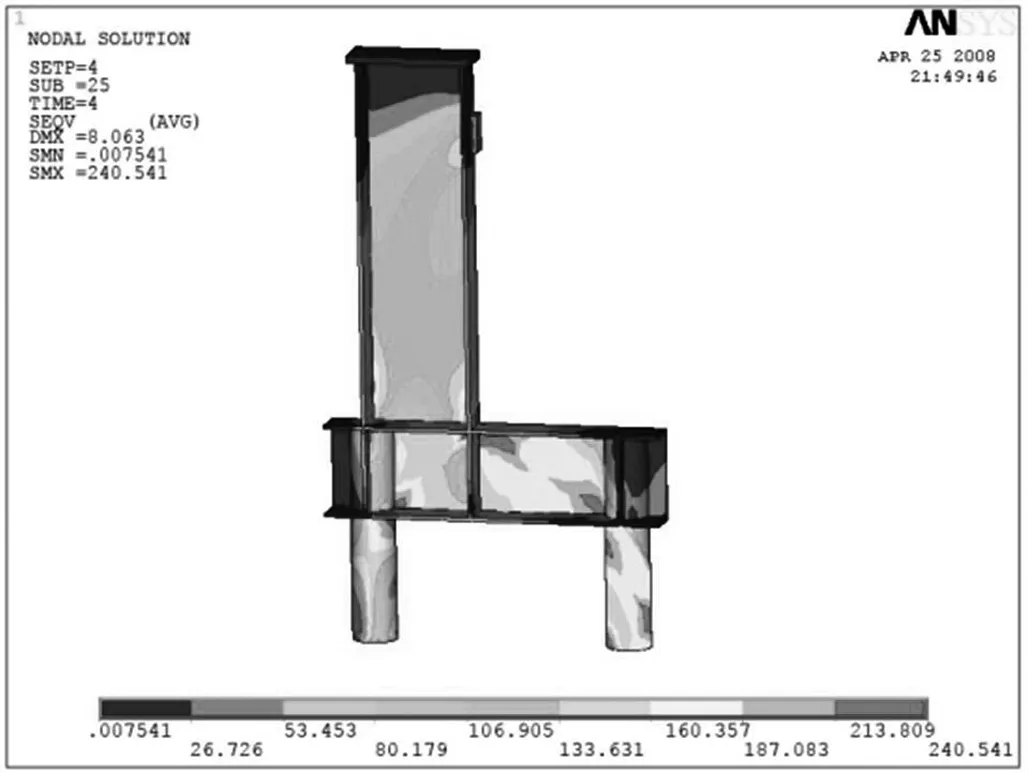

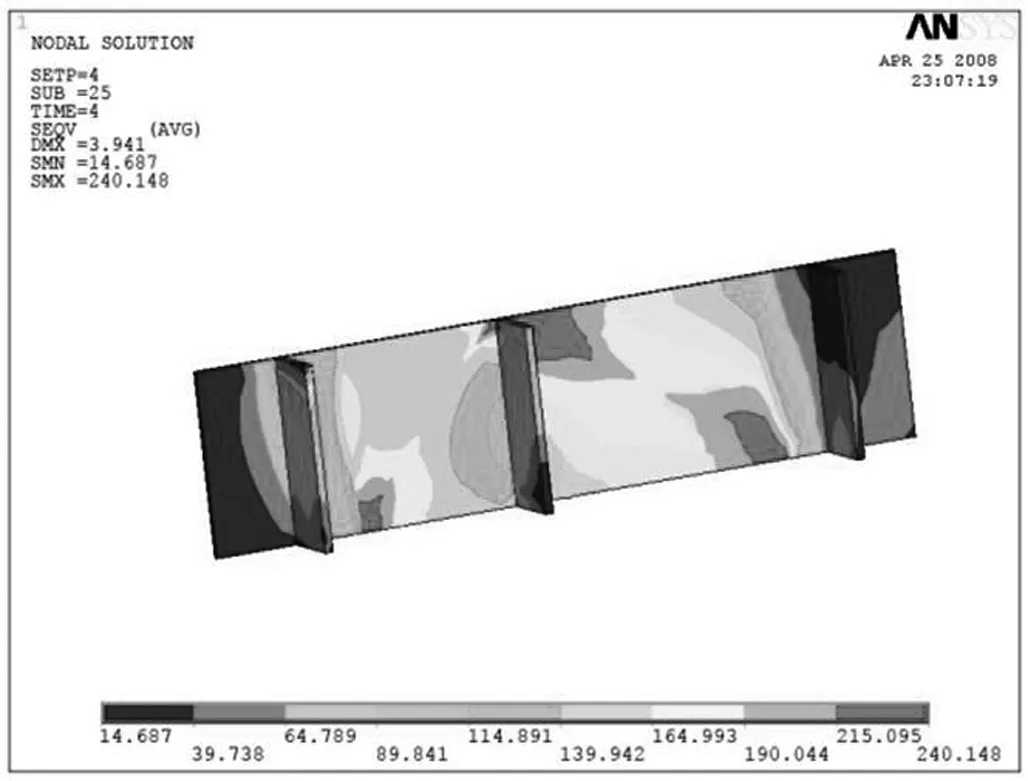

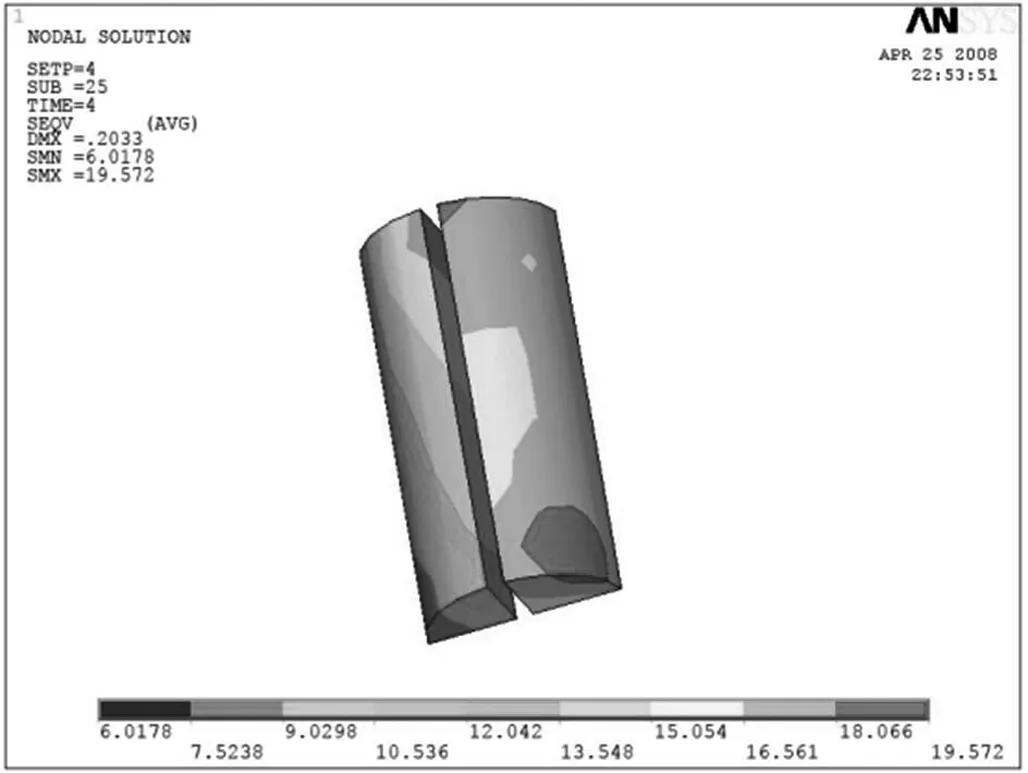

(一)肩梁节点ANSYS建模分析:根据某钢厂肩梁节点对肩梁本体、肩梁上部部分H型钢柱、下部部分钢管混凝土柱、混凝土柱中的混凝土按实际图纸进行建模。用了单一荷载来模拟柱实际所受的荷载。肩梁腹板开始屈曲时柱子、肩梁及混凝土的应力云图如图四~六所示。

图四

图五

图六

图七“A”

根据应力云图可知:

1.混凝土的应力较大,可见混凝土承受的荷载比较大,其作用不能忽略。

2.肩梁范围内的钢管,除了与腹板及加劲焊缝连接的局部位置应力较大,其他位置应力都较小。肩梁范围内的钢管应力明显比与肩梁范围外的钢管要小很多。因此上柱的力主要通过腹板及垂直于腹板的加劲传力,肩梁范围内的钢管受力相对较小。

(二)钢管在浇灌混凝土时受力分析

钢管在浇灌混凝土时,如图八,为了保证钢管内混凝土的密实,采用的是泵送顶升灌注混凝土,在浇灌混凝土时压力很大。这个压力由钢管承受,对管壁表现的是拉力。钢管柱一般采用的是螺旋卷焊管如图九,肩梁以下的钢管是没有垂直焊缝的,这个拉力是钢板承受。肩梁范围内的钢管有垂直焊缝的,在焊缝处由焊缝承受这个拉力。

图八

图九

(三)现有肩梁的缺陷

1.肩梁范围内的钢管经常爆管。(1)肩梁范围内钢管承受压力的焊缝,如图七A详图为角焊缝,焊缝承载力不够。(2)施工中的超载。如图二中所示钢管外接一根小钢管,当小钢管中喷出混凝土时表示混凝土灌满了。如果小钢管堵住就会导致内部压力异常增大,压力会成倍增大。

2.混凝土浇灌不密实,混凝土与肩梁上翼缘往往有缝隙。如图二,用来观察混凝土是否灌满的钢管设置位置过低,低于肩梁上翼缘。肩梁上部设置的气孔,往往设在吊车梁支座处,气孔往往被吊车梁堵住了。各种原因导致混凝土无法与肩梁上翼缘贴合紧密。

三、改进措施

1.将肩梁范围内钢管与腹板和加劲的焊缝加强,把角焊缝改为熔透含,焊缝等级为二级。保证焊缝处的承载力,避免从焊缝处破坏。

2.根据上面受力分析,上部结构的力主要是通过腹板及加劲传到肩梁上下翼缘,肩梁范围内的钢管受力较小。将排气孔上移到上翼缘,兼做混凝土观察孔,如图十所示。

3.增加水平超灌筒,如图十所示从排气孔焊接一段钢管,用作超管孔,既混凝土灌密实后,多余的部分从超管筒溢出。以此也可以判断停泵的时间。这样可以保证混凝土与上翼缘下表面紧密结合,保证了力的传递。

图十

四、结论

本文通过对钢管混凝土柱肩梁的受力分析,找出了现有肩梁的缺点:钢管裂开,混凝土与上翼缘结合部不密实。对将来节点设计提出了以下几个建议:

1.钢管与相应的腹板及加劲肋应采用剖口熔透焊,焊缝等级要求为二级。增强钢管柱本身的抵抗力。

2.按图十增加混凝土水平超灌管,兼作排气孔和观察孔。