简易数显装置在梯形螺纹车削中的应用

2018-11-23黎伟冲

黎伟冲

(中山市坦洲理工学校, 广东 中山 528467)

车削加工梯形螺纹时,由于切削深度大,进给量取值大,刀具所抵抗的切削力就很大,加工过程中很难保证螺纹加工精度及表面质量。在梯形螺纹的加工过程中,学员们常常出现崩刀、断刀等现象,效果不够理想。通过多年实践,笔者通过加装低成本的数显装置,对梯形螺纹的车削方法进行了改良,运用一种比较实用的分层递进加工方法,降低了操作难度,提高了学习效果。

1 梯形螺纹车削方法比较

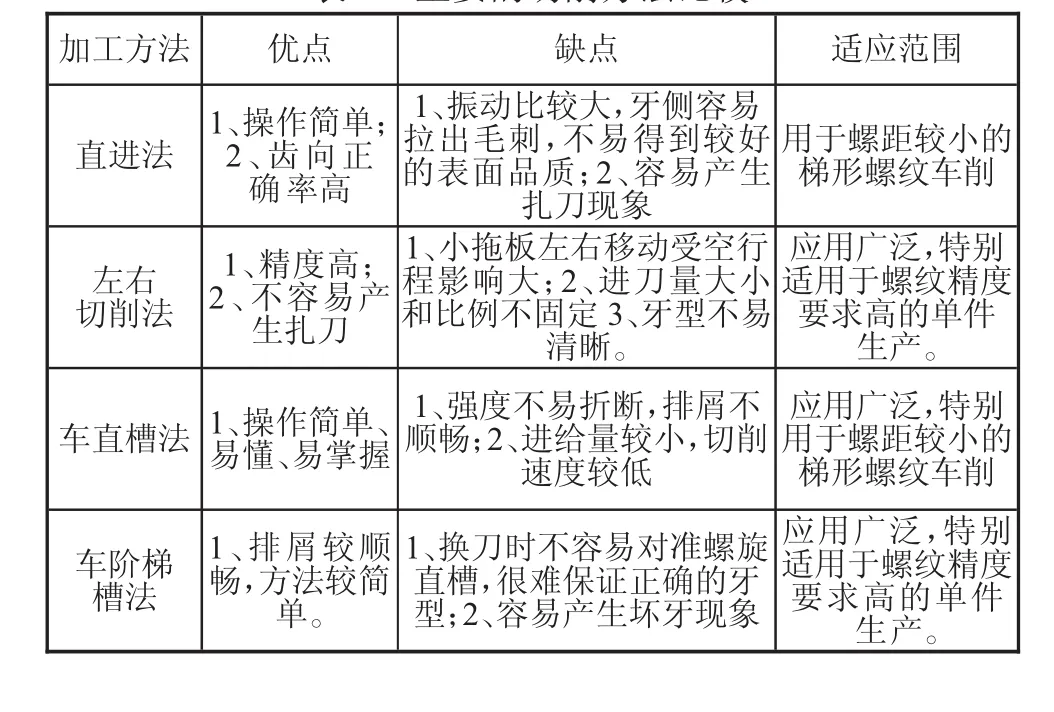

梯形螺纹车削加工时,一般是利用高速钢材料刀具进行慢速加工,目前常用的梯形螺纹车削一般有四种进刀方法:一是直进法,二是左右切削法,三是车直槽法,四是车阶梯槽法。由于梯形螺纹应用广泛,实践中加工方法繁多,每一种方法都有其自身的优点和缺点,现将主要的切削方法比较如表1。

表1 主要的切削方法比较

通过比较,除第一种方法外,其他三种加工方法可以不同程度地减轻或避免三刃同时切削。由于车刀的刀尖综合受力、发热情况不同程度的减少,加工过程不易出现振动和扎刀,同时可通过提高切削用量,全面改善零件的表面质量。但以上几种加工方法学习有难度,操作比较繁琐,需要找到一种更加简单的方法。笔者总结实践,提出一种新的方法,即借助配套简易数显装置,分层递进车削梯形螺纹,能有效解决上述困难。

2 简易数显装置的应用原理

2.1 分层递进法加工梯形螺纹的原理

在车削较大螺距的梯形螺纹时,先通过把螺纹牙槽分成若干层,每一层相当于若干个较浅的梯形槽,通过分层降低车削难度。在加工时,首先采用直进法,再采用左右法,因为槽的深度没有改变,车刀只需要向左或向右运动就可以实现进给,这样就非常简单,且容易操作。车螺纹时,除中滑板作横向进给外,同时小滑板将车刀向左或向右作微量移动,通过小滑板刻度确定移动量,车好一条螺旋槽后,再车相邻槽,最终达到轴向分线的目的[1]。但小滑板作轴向移动过程中会有几个难点。一是小滑板丝杆与螺母之间的配合存在间隙,滑板会产生空行程,使用刻度盘时要反向转动适当角度,消除配合间隙,然后再慢慢转动刻度盘到所需的格数;二是丝杆的轴向窜动和丝杆的精度影响车多线螺纹时的分线精度;三是一般小滑板刻度一小格为0.05 mm,使用过程中不能随时调零,计算借刀量和分线转过的格数烦琐,精度低、不直观、易算错、看错格数而车坏牙和扎刀。

2.2 配套简易数显装置安装和使用

为解决以上车削梯形螺纹过程中的分层难题,设计了如图1所示的在小滑板安装简易数显装置,有效解决这些问题。

图1 小滑板安装简易数显装置

前支架6和后前支架8分别用螺栓固定在小滑板3上,前支架6和后前支架8的尺身槽底面要与小滑板导轨平行,否则会造成分线误差,游标7用游标架9固定在转盘2上,尺身5安放在支架槽内用螺栓锁紧,数显卡尺有三个按钮:开关键、公英制转换键、调零键。调零键有很好的功能,在用于左右借刀量的测量和多线螺纹的槽与槽的螺距的测量,调零后游标就能显示出具体的数值。

3 分层递进法车削梯形螺纹实例分析

以车削Tr36×6-7e为例,介绍加装数显装置后,采用“分层递进法”加工梯形螺纹的过程[1]。

3.1 加工思路

采用分层递进法,并配套简易数显装置。

3.2 刀具选择

选用粗车刀,小于车刀的牙槽底宽刀头宽度,选用精车刀,刀具刀尖角略小于梯形螺纹牙型角。

3.3 加工步骤

1)粗精车梯形螺纹大径倒角。大径留0.15 mm左右的修整余量。

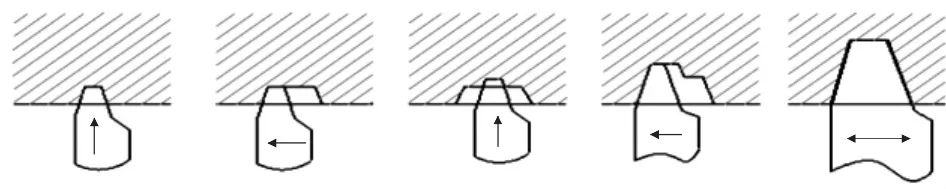

2)粗车刀直进法大概车至1/3牙槽深处,中拖板停止进刀而做横向进刀,用小拖板使车刀向左或向右做微量进给,进给量大概为0.2~0.4 mm,牙槽拓宽如图2所示。拓宽牙顶宽f′应大于理论计算值f,保证螺纹两侧面留有0.15 mm左右的精车余量。

图2 车削的步骤示意图

3)将车刀刀头退回至第一层拓宽牙槽的中间位置接着再用直进法切削第二层,大概车至2/3牙槽深处,然后中拖板停止横向进刀,用左右切削法拓宽牙槽。拓宽牙槽时,应把第二层的两牙槽侧面与第一层的重合,注意不要再次车削到第一层牙槽的侧面,否则牙顶的精车余量就可能不够了。

4)重复上述步骤,车削的次数可以为2~3次,甚至更多次,具体情况视螺距的大小、车刀强度等而定。

5)换精车刀分别精车螺纹的左右两牙侧,一般先精车好牙槽一侧,再精车牙槽另一侧,并同时保证螺纹中径尺寸精度和两牙侧表面粗糙度等技术要求。

4 结语

从以上加工过程可以看出,借助简易数显装置,应用“分层递进法”车削梯形螺纹有以下明显的优点:操作相对简单,容易理解和掌握;基本上克服了三面切削、排屑困难、容易扎刀等问题;能得到较清晰的牙型,能加大切削用量以提高生产效率,同时容易保证尺寸精度和获得较好的表面粗糙度。通过培训实践,证明是一种高效和可靠的加工方法,可用于实际生产加工。