浅谈聚酯纤维在机场道面工程应用中的施工组织

2018-11-23张炳泷

张炳泷

(北京新机场建设指挥部,北京 102602)

1 问题的提出

随着民航事业的快速发展,机场新建、改建、扩建项目呈年年递增的趋势,如何防治混凝土道面的收缩裂缝逐渐成为业内的热点问题。聚酯纤维是混凝土中除化学外加剂外重要的第六组分,聚酯纤维均匀分散在混凝土中,相互搭接,形成三维空间网状结构,可有效改善混凝土由于收缩引起的早期开裂,降低早期损伤和内部缺陷的产生;混凝土冻融开裂后,聚酯纤维发挥桥接作用抑制混凝土的剥落;聚酯纤维增强混凝土的韧性,可以有效抵抗冻融过程中的周期性反复应力效应;由于聚酯纤维的掺入可以隔断混凝土的毛细水通道,使冻融循环过程中自由水的流程长度缩短,产生的水压力超过材料的极限抗拉强度造成破坏的几率亦随之变小[1]。

但添加该材料的施工工艺在施工规范中表达较为概括,也没有现成的工程实例指导施工,因此本文通过北方某新建机场工程实例对添加该种材料的施工过程进行了总结,希望能够对读者有所裨益。

2 配合比的调整

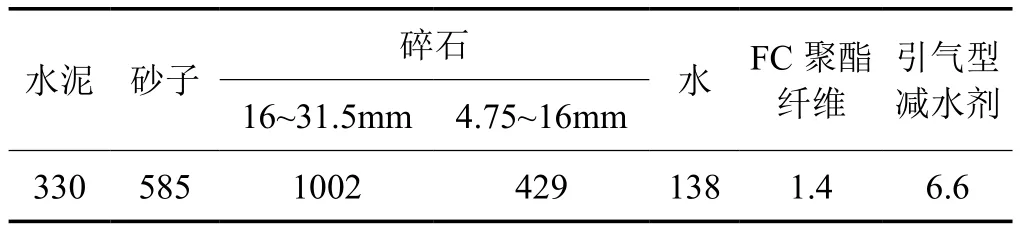

本项目设计要求水泥混凝土板设计 28d 弯拉强度为5.0MPa。混凝土最大水灰比 0.48,必须掺用引气减水剂或引气剂,混凝土含气量为 4%~5%,混凝土中 FC聚酯纤维掺取量 1.4kg/m3,抗冻等级不小于 F300,最小水泥用量不小于 330kg/m3,工作性良好、无离析、无分层现象。因混凝土加入聚酯纤维后桥接现象明显,为保证做面时其具有一定的可塑性,防止提浆时干硬性混凝土与聚酯纤维固结过快,应在设计及规范允许情况下,适当调整用水量,调整以满足试验段做面工序的有利开展为前提。根据现场试验段的摊铺情况,本项目每方混凝土材料用量见表1(相比未掺加聚酯纤维的水灰比提高了 0.2 左右)。

3 拌和站的优化

聚酯纤维目前大多数采用的是人工投料,原因是该种材料比重较轻,如果一次性投料往往容易结团,不利于材料的分散。因此必须由人工`````````将材料散开,在传输带处由人工匀速投料。这种方式无形中增加了高空落石伤人的安全风险。另外,该处粉尘较大,道面施工时间主要又集中在夏季,在此种环境下作业工人极易受到伤害,因此现场结合实际在聚酯纤维加料位置搭设了安全操作平台,搭设简易值班室,室内安装空调,更好地保障作业人员人身安全,此举可以使工人能够全身心投入工作,保证投料的准确性,提高聚酯纤维拌和的均匀性。

表1 混凝土配合比 kg/m3

4 拌和过程控制

拌和过程可以保证聚酯纤维与其他集料充分接触,重组混凝土结构,保证其发挥抗裂作用。首先拌和前要根据原材料特性对聚酯纤维进行每批次不少于三次的现场抽检。本项目聚酯纤维的技术参数见表2。

表2 聚酯纤维的技术指标

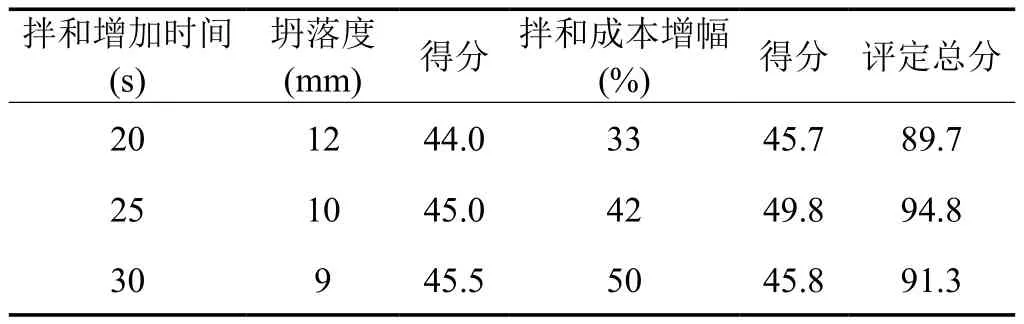

为提高拌和的均匀性,需要提高拌和时间。根据规范要求,加聚酯纤维应增加搅拌 20~30s[2]。为确定最优的拌和时间,现场从拌和均匀性及经济性两个维度采用权重评价及综合打分法做了评价,评价结果见表3。

表3 评价结果

根据最终确定综合判定搅拌增加时间宜为 25s。

聚酯纤维混凝土应采用双卧轴强制式搅拌机进行拌合。拌合站需严格控制投料数量,原材料计量允许误差应满足规范的要求,聚酯纤维含量按每盘混凝土添加的聚酯纤维重量进行检测,每标段每工班抽测不少于 2次。在现场可根据每盘投料数量要求供货厂家按盘需重量进行包装,做到一包一投,减少现场分装的时间及损耗。

拌和结束后需留样对其混凝土裂缝降低系数及抗冲击次数比进行检测,本项目检测指标见表4。

表4 聚酯纤维混凝土的技术指标

拌和还需对聚酯纤维的分散性进行检测,检测程序为:按每个搅拌设备为检测单位,每个工作版随机抽检3 次;三次检测合格后,方可确定聚酯纤维的分散性合格;若不合格,则进行试拌、调整,直到聚酯纤维的分散性合格为止[3]。

5 施工过程组织

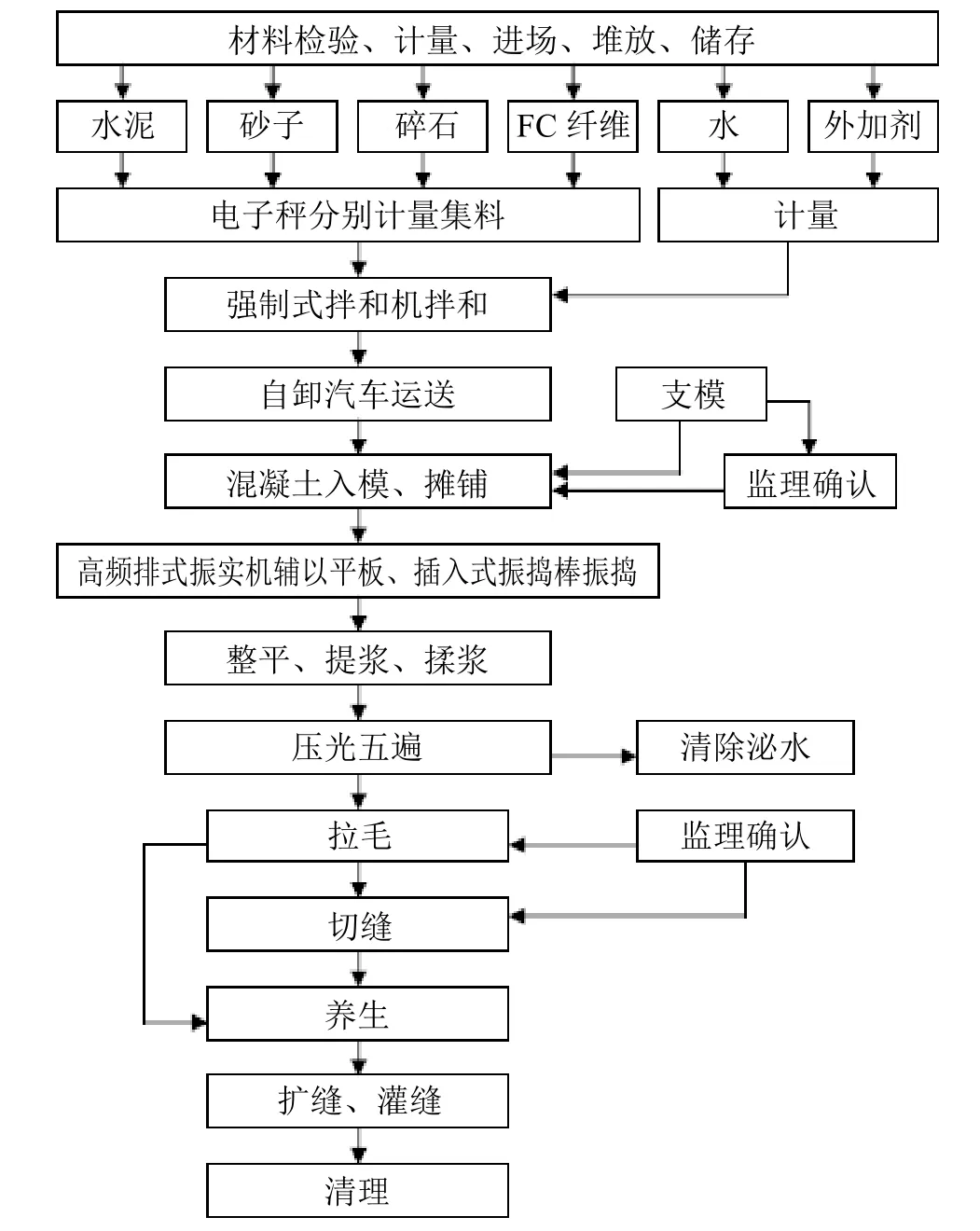

加入聚酯纤维混凝土施工流程见图1[2]。

该流程与未加入聚酯纤维的混凝土施工基本一致,但由于加入聚酯纤维后会影响其和易性并且有部分聚酯纤维在水泥浆中,会影响拉毛效果,进而降低表面纹理深度,因此本项目在拉毛做面等相关工艺上做了如下调整:

(1)拉毛刷调整

毛刷总宽度 600mm;尼龙条由之前的双层改为单层;尼龙条直径由之前统一的 3mm,改为1根白色粗条(φ4mm)与4根黄色细条(φ2mm)交替排列;白色粗条间距为 22mm,黄色细条之间净距为 2mm;黄色细条比白色粗条短 2mm。如图2所示。

图1 混凝土施工流程图

图2 拉毛刷

(2)为了保证表观质量,做面抹面施工必须保证4 遍。

(3)拉毛时,由于毛刷会粘附少量的 FC 聚酯纤维,影响纹理深度,故需勤洗毛刷,控制在三刷左右洗一次。

(4)拉毛时间控制在 2~3 小时内,现场拉毛根据情况适时掌握,保证混凝土表观质量及纹理深度达到最佳效果。

经过调整后,道面纹理深度能保证在 0.65~0.75mm 之间,表面粗糙度得到明显加强,从而确保跑道摩擦系数的指标。

6 结语

加入聚酯纤维后的道面混凝土成型后表面开裂和掉边掉角等病害会显著减少,道面的韧性和耐久性得到提高,运行期 FOD(机场跑道异物)的产生会明显减少从而提高飞机运行的安全性,并且可以减少机场道面的维护成本和难度。正是基于聚酯纤维的特性,因此在施工的各个环节都需要根据施工需求微调其物理性能,保证混凝土施工各工序的顺利进行。本文着眼于施工后台及前台各个环节,对需要调整的方面进行了归纳和总结。但由于现场情况所限,本文并未对聚酯纤维混凝土在大风、高湿、低温等环境下的施工进行总结,随着聚酯纤维混凝土在机场道面上的逐步推广,相信会有更多致力于解决混凝土裂缝的有识之士投身于该项工艺的推广和优化之中。