利用铜渣二次尾矿制备加气混凝土试验研究

2018-11-23丁银贵倪文薛逊刘占华曹志成

丁银贵 ,倪文 ,薛逊 ,刘占华 ,曹志成

(1.神雾科技集团股份有限公司,北京 102200;2.北京科技大学 土木与资源工程学院,北京 100083)

0 引言

铜渣主要是指铜冶炼过程中排放的火法熔炼渣,2017年我国铜渣产生量约1500万t,累计堆存量超过5000万t[1-3]。铜渣中含有约40%铁元素,约30%SiO2,同时还含有一定量的锌、铅和铜等元素,具有较高的综合利用价值[4-6]。铜渣二次尾矿是铜渣经过转底炉直接还原-磨矿磁选工艺回收铁、锌、铅等元素后的二次尾矿,每处理1 t铜渣会产生约0.5 t二次尾矿。由于其粒度较细(>200目超过80%),成分复杂,综合利用问题需要解决。若简单堆存,不但污染环境,而且会造成资源的浪费,进而降低铜渣综合利用项目的预期效果。

加气混凝土是由硅质材料和钙质材料混合制浆后加入发气材料形成多孔结构,在蒸压养护条件下制备得到的新型轻质墙体材料[7-9]。加气混凝土集轻质、保温、耐火、节能等多种优点于一身,能够达到建筑节能50%的单一墙体材料[10-12]。将铜渣二次尾矿作为原材料生产加气混凝土砌块,符合减免税收政策和环保政策,减少污染,具有良好的社会效益和经济效益,市场前景广阔,不仅能够实现铜渣二次尾矿高附加值的利用,还能为建材行业提供了一种新的廉价原料。

由于铜渣二次尾矿是一种全新的物料,其高价值利用的研究尚未开展,本文探索了以铜渣二次尾矿为主要原料体系制备蒸压加气混凝土样品的基本工艺条件,研究了工艺参数对蒸压加气混凝土物理力学性能的影响进行,并分析了铜渣二次尾矿所制蒸压加气混凝土的物相组成。

1 试 验

1.1 原材料

铜渣二次尾矿:金川神雾公司产,其化学成分见表1,粒径分析见表2,X射线衍射图谱见图1。

生石灰、水泥、硅石粉、脱硫石膏:市售,几种原料的化学成分见表1,粒度分析见表2。研究过程中使用生石灰和水泥作为混合钙质材料,生石灰为神雾环保港原项目所用生石灰,河北唐山水泥厂生产的P·O42.5水泥。发气材料采用河北冀盛铝粉厂生产的加气混凝土专用铝粉,采用高纯铝粉(325目),调节材料选用火力发电厂烟气脱硫石膏(CaSO4·2H2O)。

表1 主要原料的化学成分 %

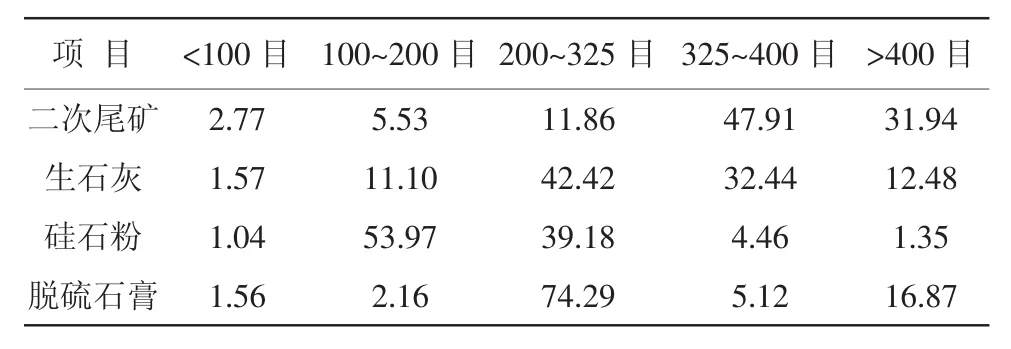

表2 主要原料的粒度分析%

从表1可以看出,铜渣二次尾矿中的主要成分SiO2含量为48.17%,并含有8.57%的Al2O3、13.90%的CaO和10.44%的FeO,表明二次尾矿主要是SiO2和硅酸盐类矿物组成。从表2可以看出,各种主要原料的粒度都较细,其中二次尾矿粒度200目筛余8.30%,适合作为硅质原料用于生产加气混凝土砌块。铜渣二次尾矿中的SiO2在高温蒸压养护过程中能够与生石灰和水泥水化产生高碱性水化硅酸钙和游离氧化钙发生火山灰二次反应,生成低碱性水化硅酸钙,使混凝土中的胶凝物质的质量改善,数量增加。

图1 铜渣二次尾矿XRD图谱

由图1可以看出,铜渣二次尾矿物相主要是透辉石(CaMgSi2O6)和磷石英(SiO2),其余部分为无定型的玻璃体。

1.2 试验方法

本研究以制备强度等级为A3.5(抗压强度≥3.5 MPa)、密度为B06级(绝干密度≤625 kg/m3)的蒸压加气混凝土砌块为目标,以试样的抗压强度和绝干密度为评级指标。

试样制备流程为:按比例将铜渣二次尾矿、生石灰、水泥、硅石粉和脱硫石膏搅拌均匀,加入温水后慢速搅拌30 s,然后快速搅拌60 s,加入铝粉后慢速搅拌30 s。将料浆浇注到尺寸为100 mm×100 mm×100 mm三联模中,发气和静停养护的环境温度为70℃,湿度为90%,试件经过4 h的静停养护后,坯体强度可以满足脱模工序的要求。将坯体放入蒸压釜进行饱和蒸汽压力蒸压养护,蒸压制度为:升温2 h,恒温恒压8 h,自然降温,出蒸压釜后得到加气混凝土样品。

2 试验结果与分析

2.1 水料比确定

本研究所用原料较细,为了保证料浆正常发气膨胀和控制加气混凝土的绝干密度在(600±25)kg/m3,通过大量的前期试验,综合考虑料浆的浇注稳定性和保证尽可能低的水料比,水料比控制在0.50~0.65。对于不同水料比条件下,加气混凝土试样的干密度和气孔状态见表3。

表3 不同水料比的试验结果

由表3可以得出,随着水料比的增大,发气效果会有明显的改善。主要是由于水料比增大,料浆的流动度增加,而极限切应力减小,发气加速,稠化变慢。反之,随着水料比的变小,料浆的流动度也会降低,塑粘性阻力将会增加,发气减慢,稠化加快。适宜的料浆流动度才能保证发气速度与稠化速度相匹配。综合考虑水料比为0.55比较合理。

2.2 搅拌水温度的确定

料浆温度对于加气混凝土的发气时间产生影响,料浆温度越高,铝粉的发气速度就越快,坯体发气膨胀越快。同时,料浆温度对反应进行的速度也有影响,料浆温度升高,促使反应物的活性增强,反应速度加快。料浆温度高能促进内部反应的进行,但也不是越高越好,料浆温度过高,前期铝粉反应剧烈,有可能使铝粉的发气速度大于料浆稠化速度,在坯体强度形成之前发气已完成,难以形成大量气孔,易导致塌模现象。料浆温度过低,铝粉发气缓慢,容易导致发气不完全,出现憋气现象。因此,调整料浆温度与控制水料比类似,也可以在一定程度上协调料浆稠化速度和发气速度,保证发气膨胀和加气混凝土强度形成顺利进行。

在蒸压加气混凝土工业生产中,料浆温度一般保持在45~50℃。在试验过程中发现,虽然生石灰水化会放出热量,但由于生石灰放出的热量不足以使料浆温度升高到50℃左右,达不到所需浇注的温度,因此需要采用温水进行搅拌。通过前期大量的试验,确定搅拌时水温为55℃。

2.3 铝粉掺量确定

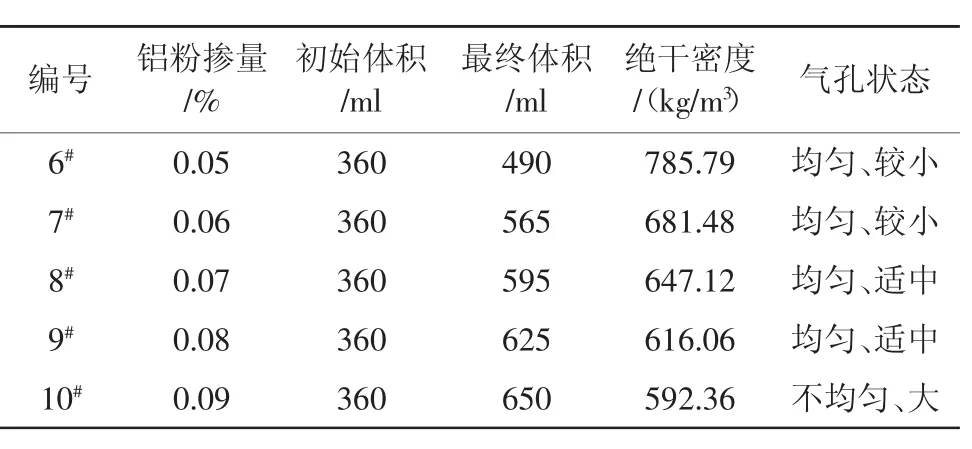

铝粉作为发气材料在料浆中进行发气反应,形成细密、均匀的气泡,使加气混凝土砌块达到多孔的目的,铝粉对料浆前期发气和静停阶段影响很大。在基本配比条件下,水料比确定为0.55时,向料浆中添加不同的铝粉量,试验结果见表4。

表4 铝粉掺量对蒸压加气混凝土性能的影响

从表4可以看出,随着铝粉掺量的增加,坯体的绝干密度明显减小,当铝粉掺量为0.08%时,绝干密度达到了B06级产品的要求。

2.4 主要原料的配合比

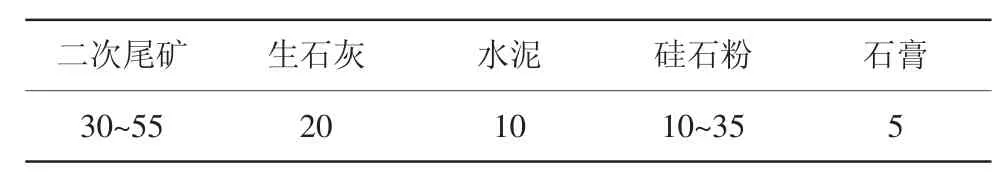

在前期试验基础上,设计主要原料的配合比见表5,取水料比为0.55,搅拌水温度为55℃,铝粉掺量为0.08%。

表5 原料基本配合比 %

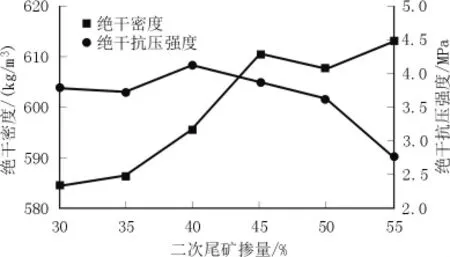

2.5 二次尾矿掺量对蒸压加气混凝土性能的影响(见图2)

图2 铜渣二次尾矿掺量对蒸压加气混凝土性能的影响

从图2可以看出,随着二次尾矿掺量的增加,绝干密度逐渐增大,抗压强度先略有提高而后降低,综合考虑绝干密度和抗压强度,为了最大限度利用尾矿,降低成本,确定二次尾矿的最佳掺量为50%。

2.6 蒸压温度对二次尾矿加气混凝土性能的影响

在确定配合比为:铜渣二次尾矿50%、生石灰20%、水泥10%、硅石粉15%、石膏5%、铝粉0.08%,水料比0.55,搅拌水温度为55℃,蒸压制度为:升温2 h,恒温时间8 h,采取自然降温的方式进行降温的条件下。设定恒温温度分别为175、180、185、190、195、200 ℃。不同恒温温度对二次尾矿加气混凝土干密度和抗压强度的影响见图3。

图3 恒温温度对加气混凝土干密度和抗压强度的影响

从图3可以看出,随着恒温温度的升高,加气混凝土的抗压强度和绝干密度呈先增长后降低的趋势。当恒温温度为195℃时,样品抗压强度达到最大值为4.17 MPa,绝干密度为604.86 kg/m3;恒温温度为200℃,样品抗压强度为3.82 MPa;继续升高恒温温度,样品的强度反而下降。试验结果表明,随着蒸压釜内温度的提高,釜内压力增加,增大了铜渣二次尾矿中SiO2的溶解度和溶解速度,促进了水化反应的进行,压力太高,样品中水化产物的类型发生转变,形成了强度低的水化产物。

3 二次尾矿所制加气混凝土物相分析

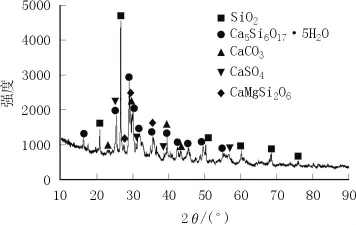

对图3中抗压强度最高的蒸压加气混凝土样品进行X射线衍射分析,结果如图4所示。

图4 铜渣二次尾矿蒸压加气混凝土的XRD图谱

从图4可以看出,经蒸压养护后加气混凝土中主要结晶相为 1.1 nm 托贝莫来石(Ca5Si6O17·5H2O)、石英(SiO2)、方解石和硬石膏。铜渣二次尾矿中的磷石英反应完全,加气混凝土产品中的SiO2为硅石粉中的石英残余。托贝莫来石和方解石是蒸压加气混凝土中的新生成物相。高强度托贝莫来石的形成合理解释了加气混凝土较好的强度性能。铜渣二次尾矿中的透辉石矿物经蒸压之后依旧存在,可初步确定这些矿物在本研究采用的蒸压条件下活性较低,未能全部参与反应。

蒸压加气混凝土中存在方解石相主要来自生石灰及碳化的原因形成,硬石膏相主要来自于原料体系中加入的脱硫石膏。石英的衍射峰强度有明显下降,部分残余的石英、方解石和硬石膏一起作为加气混凝土的骨料,对强度起到积极作用。通常硅酸盐混凝土的强度并不是在水化反应进行彻底水化产物最多时达到峰值,而是在以一定数量的未反应颗粒构成骨架,水化产物作为胶结料包裹在未反应颗粒表面,并填充其空隙构成混凝土整体时,强度及其它物理力学性能最好。

4 结语

(1)利用铜渣二次尾矿可制备强度和密度等级达到A3.5、B06级的蒸压加气混凝土,拓宽了蒸压加气混凝土的原材料范围,同时对解决二次尾矿不易利用、提高尾矿利用附加值和促进环境保护具有重要意义。

(2)通过试验确定了利用铜渣二次尾矿制备蒸压加气混凝土的最佳配合比为:m(铜渣二次尾矿)∶m(生石灰)∶m(水泥)∶m(硅石粉)∶m(脱硫石膏)=50∶20∶10∶15∶5,铝粉掺量为0.08%,水料比0.55;搅拌水温度为55℃,蒸压制度为:升温时间2 h,恒温时间8 h,恒温温度195℃,样品的抗压强度为4.17 MPa,绝干密度为 604.86 kg/m3。

(3)铜渣二次尾矿所制蒸压加气混凝土中主要结晶相为1.1 nm 托贝莫来石(Ca5Si6O17·5H2O)、方解石(CaCO3)、石英(SiO2)和硬石膏(CaSO4)。