陶砂细集料对沥青混合料阻热性能的影响

2018-11-23车天凯潘宝峰兰晶晶

车天凯,潘宝峰,兰晶晶

(大连理工大学 交通运输学院,辽宁 大连 116024)

0 引言

沥青路面以其舒适、噪声低、施工养护方便等优点成为现今主要使用的路面结构形式,但也逐渐出现了一些道路病害,例如车辙、水损害、裂缝、坑槽等,不仅影响道路的使用寿命,对于行车安全也构成一定的威胁[1]。

车辙病害是沥青路面病害中较为常见的病害之一,它的形成的主要是由于沥青路面在高温和车辆荷载作用下发生了塑性形变[2]。因此,许多研究致力于通过降低路面内部的温度来提高抗车辙能力,主要的研究方法分为两类:一类是通过在路表涂抹反射涂层来减少热量的吸收[3],另一类是采用低导热系数的集料(例如陶瓷)来减缓热量在路面内部的传递[4]。以往的研究中,回收的废旧陶瓷(瓷砖、卫浴陶瓷等)经过破碎后被用作粗集料添加到沥青混合料中,沥青混合料的阻热性能有较明显的提升,但由于陶瓷强度较低,用作粗集料时易造成沥青混合料的力学性能下降[5],具体表现为马歇尔稳定度及动稳定度会随陶瓷掺量的增加而减小[6]。

陶砂作为一种陶瓷类材料,具有较低的导热系数,常作为保温材料应用于建筑外墙中[7]。试验中,将陶砂代替细集料掺入沥青混合料中以提高其阻热性能,在保证沥青混合料阻热性能的同时,具有如下优点:相比于陶瓷,陶砂表面粗糙,具有较多的开口孔隙,与沥青的粘附性更好;此外,陶砂作为细集料替代物,对于沥青混合料整体的力学性能影响较小。

本试验利用陶砂作为细集料制备沥青混合料,依照JTG E20—2011《公路工程沥青及沥青混合料试验规程》对其路用性能(高温稳定性、低温抗裂性及水稳定性)进行测试。设计室内外辐射试验对其阻热性能进行测试,最终确定陶砂的最佳掺量。

1 试验

陶砂为页岩陶砂,粒径0.6~4.75 mm;粗集料为玄武岩碎石,粒径5~16 mm;细集料为机制砂;沥青为90#道路重交通石油沥青。依据JTG E42—2005《公路工程集料试验规程》及JTG E20—2011中规定的试验方法对原材料性能进行测试,相关要求参考JTG F40—2004《公路沥青路面施工技术规范》,试验结果分别见表1、表2。

表1 集料的主要技术性能

表2 沥青的主要技术性能

2 配合比设计及路用性能测试

2.1 配合比设计

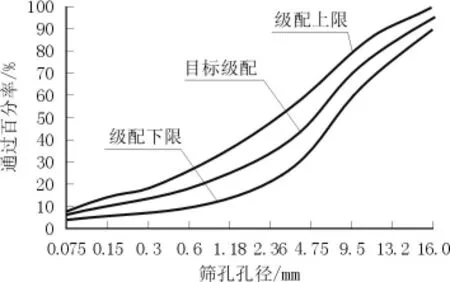

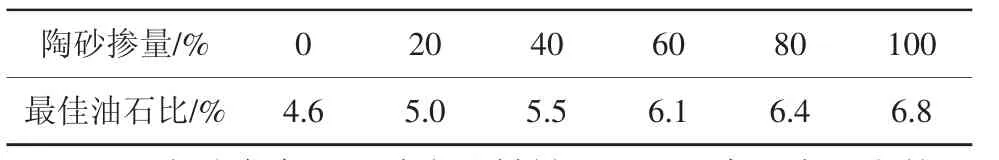

本文采用AC-16级配中值作为试验级配(见图1),制备沥青混合料时,粗集料用量保持不变,陶砂依照不同比例(0、20%、40%、60%、80%、100%)等体积替代细集料。采用马歇尔试验确定各陶砂掺量下沥青混合料的最佳油石比,试验结果见表3。

图1 AC-16级配曲线

表3 不同陶砂掺量下沥青混合料的最佳油石比

由于陶砂本身是一种多孔材料,对于沥青具有一定的吸收作用,因此随着陶砂掺量的增加,最佳油石比也逐渐增大。

2.2 路用性能测试

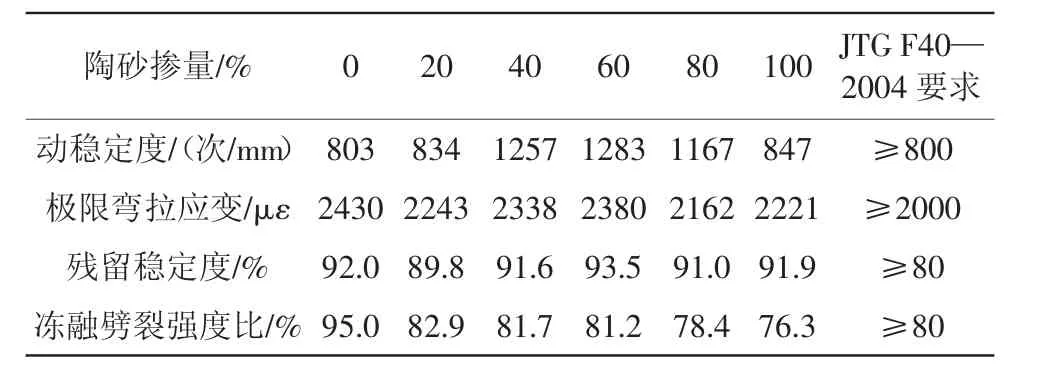

按照JTG E20—2011中相应的试验方法,研究了不同陶砂掺量下沥青混合料的路用性能。其中,采用车辙试验评价高温稳定性,小梁弯曲试验评价低温抗裂性,浸水马歇尔试验及冻融劈裂试验评价水稳定性,试验结果见表4。

表4 不同陶砂掺量下沥青混合料的路用性能

由表4可以看出,与未掺陶砂的普通沥青混合料相比,掺加陶砂后沥青混合料的动稳定度均有不同程度的提高,在40%~80%掺量时提高最明显,达到1200次/mm左右,表明适宜掺量的陶砂可以明显提高沥青混合料的高温稳定性。掺入陶砂后,沥青混合料的极限弯拉应变略有下降但并不明显,表明陶砂对沥青混合料的低温抗裂性影响较小。掺加陶砂后沥青混合料的残留稳定度变化不大,基本保持在90%左右;但冻融劈裂强度比逐渐下降,陶砂掺量达到80%时已经不符合JTG F40—2004要求,这表明掺加陶砂会引起水稳定性的降低,但是陶砂掺量较低时仍能符合JTG F40—2004要求。

3 阻热性能试验

3.1 导热系数测试

采用CD-DR3030导热系数测定仪基于稳态法对沥青混合料的导热系数进行测试。测试时,将300 cm×300 cm×25 cm的试样固定在冷板(15℃)和热板(35℃)之间,经过6 h的保温,试样温度基本不再变化,处于稳态。此时,采集温度数据并按照式(1)与式(2)进行计算,结果见表 5。

式中:T1——试件低温端的温度,K;

T2——试件高温端的温度,K;

"You have a chance to the top! Corinne told me..." Yes, he is the first Chinese reach the top, and is also the first Chinese Master Sommelier in the world.

Q——单位时间内通过面积A的传热量,W;

R——热阻,(m2·K)/W;

λ——导热系数,W/(m·K);

d——试件厚度,mm。

表5 不同陶砂掺量下沥青混合料的导热系数

由表5可见,掺加陶砂可以有效降低沥青混合料的导热系数,随着其掺量的增加,沥青混合料的导热系数逐渐降低,陶砂掺量达到100%时,导热系数较未掺陶砂的普通沥青混合料降低82.2%。但二者并不呈严格的线性相关,随着陶砂掺量的逐渐增加,导热系数下降的越来越慢,这说明低掺量的陶砂降低导热系数的效果更明显。

3.2 室内辐射试验

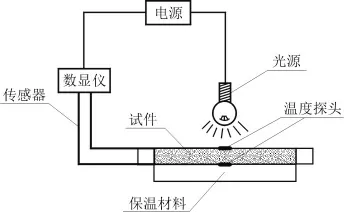

为了测试不同陶砂掺量下沥青混合料的阻热能力,设计了室内辐射试验进行评价。试验中,采用200 W的白炽灯模拟太阳光对沥青混合料车辙试件进行照射,辐射强度控制在1.12 kW/m2左右。在车辙试件的上下表面中心位置固定温度传感器,试件四周及底部用保温材料进行包裹,防止热量散失(见图2)。试验前,试件需要在26℃的保温箱中保温1 h以上,试验时,先持续照射7 h,然后关掉光源,让试件自然冷却2 h(见图3)。整个过程每15 min采集1次数据,测试结果见图4及表6。

图2 试验原理示意

图3 室内辐射试验

图4 不同陶砂掺量下试件的表面温度

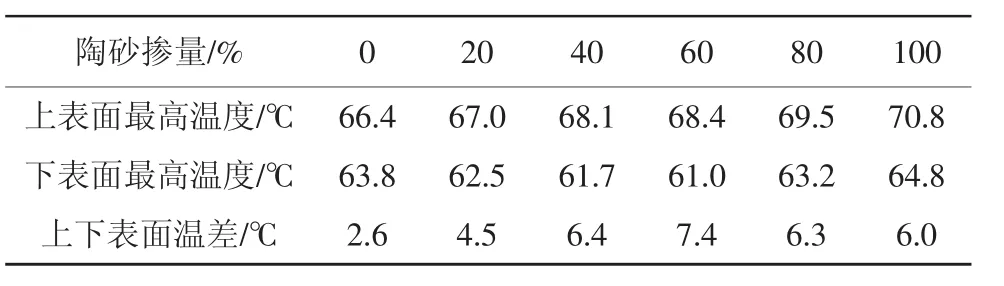

表6 7 h照射后试件的上下表面最高温度及温差

由图4可以看出,不同陶砂掺量的沥青混合料表现出不同的温度变化特性。试件的上表面温度较高,温度变化大致分为4 个阶段:急速上升期(0:00~1:30),缓慢上升期(1:30~7:00),急速下降期(7:00~7:15)和缓慢下降期(7:15~9:00)。试件的下表面温度变化较为平缓,温度变化大致可分为上升期(0:00~7:00)和下降期(7:00~9:00)。

由表6可见,沥青混合料试件的上表面最高温度随陶砂掺量的增加而升高,陶砂掺量每增加20%,温度平均升高0.7℃。试件的下表面最高温度随陶砂掺量的增加先降低后升高,在陶砂掺量为60%达到最低,与未掺加陶粒的试件相比降低了2.8℃。从上下表面的温差来看,相比于未掺加陶砂的试件,掺加陶砂后上下表面的温差明显增大,表明陶砂可以明显提高沥青混合料的阻热性。随着陶砂掺量增加,温差呈现先增大后减小的趋势,表明单纯的靠添加陶砂并不能持续提高沥青混合料的阻热能力,阻热能力还受到其它因素的影响。

掺加陶砂后沥青混合料试件的上表面温度有略微的升高,这是因为油石比逐渐增大致使试件表面颜色加深,从而增强了试件的吸热能力,这对于抗车辙能力的提升显然是不利的。但实际工程中,往往经过车辆长期的行驶及灰尘的覆盖,路面颜色会逐渐变浅,吸热能力会逐渐降低,因此路表温度并不一定会升高。再者,将陶砂沥青混合料应用于中面层或者下面层也可以很好的解决这一问题。

3.3 室外辐射试验

为了验证室内辐射试验的结果,设计了室外辐射试验对陶砂沥青混合料在实际环境中的降温效果进行了测试。试验时,将试件置于充足的光照下进行照射并采集试件下表面的温度数据(见图5),试验持续9 h,每30 min采集1次数据,试验结果见图6。

图5 室外辐射试验

图6 室外辐射试验各试件的下表面温度

从图6可以看出,相比于室内试验,室外试验中试件下表面温度较低,且变化更为连续。这是由于室外条件下试件的散热条件更好且为连续光照。由于曲线中并没有明显的温度峰值,因此采用高温时间段(13:00~14:00)的平均温度作为最高温度,如表7所示。

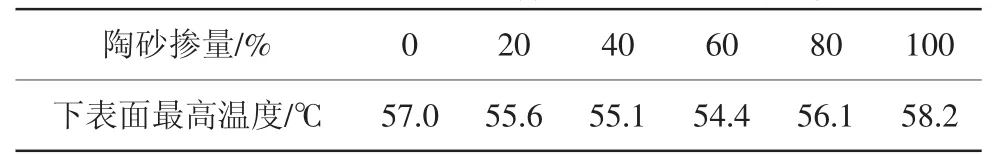

表7 不同陶砂掺量试件的下表面最高温度

由表7可见,室外试验中试件下表面最高温度呈先降低后升高的趋势,陶砂掺量为60%时温度最低,相比于普通沥青混合料降低了2.6℃。这一结果与图4中室内试验试件下表面温度结果相符,从而证明了试验结果的正确性。

4 结论

(1)掺加陶砂后沥青混合料的动稳定度明显增大,在40%~80%掺量时提高最明显,达到1200次/mm左右;陶砂掺量对沥青混合料的低温抗裂性影响较小;随着陶砂掺量的增加,沥青混合料的水稳定性逐渐降低,掺量达到80%时已不符合JTG F40—2004要求,因此陶砂掺量不宜过高。

(2)陶砂可以有效降低沥青混合料的导热系数,随着陶砂掺量增加,导热系数逐渐降低。室内及室外辐射试验结果表明,掺加陶砂后沥青混合料的阻热性能明显提高,陶砂掺量为60%时,下表面最高温度较未掺陶砂的最高降低2.6℃。

(3)陶砂沥青混合料具有良好的高温稳定性和阻热能力,适宜应用到路面的上中面层以提高路面的抗车辙能力。