粉煤灰基地质聚合物固化含铬电镀污泥研究

2018-11-23毛林清武双磊李鹏飞陈胡星

毛林清,武双磊,李鹏飞,陈胡星

(浙江大学 材料科学与工程学院,浙江 杭州 310027)

0 引言

电镀行业在我国发展迅速,产生大量的电镀污泥(ES),年排放量高达百万吨。例如,2014年仅江苏省的排放量达15万t,且年增长率为8.32%,估计到2020年排放可达23.94万t[1]。电镀污泥含有大量 Cr、Cu、Ni、Pb、Zn 等有毒重金属,尤其是Cr(VI),氧化性强、溶解度高、毒性大,对周围土壤、水源造成严重危害。我国面临安全处置电镀污泥的严峻压力,而如何防止六价铬向环境迁移,是电镀污泥安全处置的难点。

通常电镀污泥的处理方式主要有固化/稳定化、热化学、重金属回收、微生物处理及填埋等[2-3]。热化学处理污泥能耗较高,对高温处理后的灰分需要二次处置;重金属回收工艺复杂,要消耗大量酸碱,生产成本高;污泥中重金属对微生物有毒害作用且其中缺乏生物生长代谢所需的氮、磷等元素,使微生物处理技术实际应用较少;填埋不仅占用土地,而且存在周边土壤和地下水污染的潜在风险。固化/稳定化是一种广泛应用于固体废弃物无害化处理及再利用的技术。固化是通过将污染物用胶凝材料包裹,硬化后将其固定于固体结构,从而控制有害物质扩散的技术。稳定化是将有毒有害污染物转变为低溶解性、低迁移性及低毒性的物质过程[4]。固化/稳定化技术可处理放射性废物、污泥、有毒土壤[5]等,美国环保局曾将它称为处理有毒有害废弃物的最有效技术之一[6]。

20世纪70年代,法国科学家Joseph Davidovits提出了“地质聚合物”(Geopolymer)概念[7-8],它是指碱激发铝硅酸盐矿物而形成的无机聚合物,以硅氧四面体[SiO4]与铝氧四面体[AlO4]聚合而成的具有非晶态和准晶态特征的三维网络凝胶体[8]。这种胶凝材料具有优于普通水泥的性能:早强快硬、体积稳定性好、耐化学腐蚀、界面结合力强、抗渗性好,耐高温性好、耐久性好[7,9],而且可在常温下制备,较普通水泥减少了70%的CO2排放量和60%的能耗[10],同时在高强材料、处理固废材料、密封材料和耐高温材料等方面具有广阔的应用前景。

粉煤灰是由燃煤电厂锅炉烟气中排出的细小微粒,其中含有大量的硅铝氧化物,可作为制备地质聚合物的原材料。我国每年粉煤灰的排放量巨大,经济而环保地加以利用本身就是重要的课题。目前,关于地质聚合物的研究很多,也有利用地质聚合物来固化固体废弃物的研究。但是,利用地质聚合物来固化含铬废弃物(包括电镀污泥)的研究却鲜有报道。

本文尝试利用粉煤灰基地质聚合物来固化含铬电镀污泥,研究影响固化的因素,探讨相应的固化机制,旨在为含铬电镀污泥的安全和经济处置提供技术依据,开辟新的技术途径。由于含铬电镀污泥处置难点是铬的浸出,本文研究重点是铬的固化。

1 试验

1.1 原材料

电镀污泥(ES):取自宁波某电镀厂,其化学成分见表1,重金属含量及浸出浓度分别见表2和表3;粉煤灰:Ⅱ级,嘉兴某电厂,其化学成分见表1;NaOH:分析纯;水玻璃:密度1.35,模数2.2,市售。试验时通过加入不同含量的NaOH配制成不同模数的水玻璃。

表1 粉煤灰及电镀污泥的化学成分 %

表2 电镀污泥中的重金属含量 mg/kg

表3 电镀污泥的重金属浸出浓度

从表 3 可见,电镀污泥中的六价铬/总铬[Cr(Ⅵ)/∑Cr]浸出浓度高于GB 5085.3—2007《危险废物鉴别标准浸出毒性鉴别》的限值,其它重金属浸出浓度则远低于标准限值,铬是主要毒性源。

1.2 试验方法

将电镀污泥、粉煤灰和碱激发剂按一定比例均匀混合,其中碱激发剂由水玻璃和NaOH配制。搅拌好的浆体倒入20 mm×20 mm×20 mm的模具中振动使其密实,放入温度20℃、相对湿度99%的水泥恒温恒湿养护箱中养护24 h,拆模后继续养护至规定龄期(3、28、90 d),测试固化体的抗压强度。将强度测试后的试块破碎通过3 mm筛,参照HJ 557—2010《固体废物浸出毒性浸出方法 水平振荡法》进行浸出试验。再根据GB/T 15555.4—1995《固体废物 六价铬的测定 二苯碳酰二肼分光光度法》、GB/T 15555.5—1995《固体废物总铬的测定二苯碳酰二肼分光光度法》测试浸出溶液的Cr(Ⅵ)、∑Cr浓度。强度测试后的试块同时用于XRD和SEM分析。

2 结果与讨论

2.1 液固比对固化体抗压强度和铬离子浸出浓度的影响

图1、图2分别为不同污泥添加量时,液固比(L/S,碱激发溶液与固体材料的质量比)对固化体强度、Cr(Ⅵ)/∑Cr浸出浓度的影响。

图1 不同液固比样品的3 d及28 d抗压强度

从图1可知,随液固比增大,导致各龄期的强度均有所下降。因为液固比增大,OH-浓度降低,粉煤灰的激发程度减弱,同时固化体孔隙率增多,这与Chi M[11]得出的结论一致。当添加污泥(9%、18%)时,样品的强度下降得更为明显,当污泥添加量为18%,液固比为0.50时,其28 d抗压强度仅为1.2 MPa。添加污泥使总的硅铝相含量减少,也使得地质聚合物的界面结合能力降低。

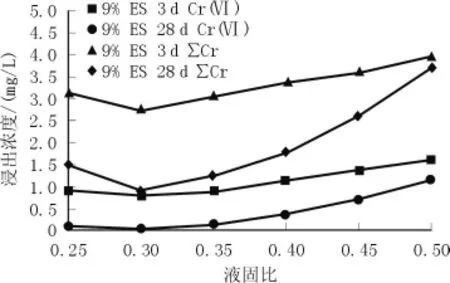

图2 不同液固比样品3 d及28 d时Cr(Ⅵ)/∑Cr的浸出浓度

从图2可知,添加9%污泥的样品中,随着液固比的增大,Cr(Ⅵ)、∑Cr浓度均上升,且养护3 d样品的浸出浓度均高于28 d的。这说明液相含量增加使体系中的孔隙通道增多,有利于Cr(Ⅵ)离子的扩散,同时界面结合能力减弱,对污泥颗粒包裹减弱,也使得铬离子易于浸出。

2.2 水玻璃模数及用量对固化体抗压强度和铬离子浸出浓度的影响

2.2.1 对固化体抗压强度的影响

水玻璃用量为10%时,水玻璃模数对固化体抗压强度的影响见图3;水玻璃模数为1.5时,水玻璃用量对固化体抗压强度的影响见图4。

图3 不同水玻璃模数样品的3 d及28 d抗压强度

图4 不同水玻璃用量样品的3 d及28 d抗压强度

由图3可知:(1)当保持水玻璃用量(10%)不变时,不添加污泥的参比样模数为1.1时3 d抗压强度最高,为21.0 MPa,之后稍有下降;水玻璃模数为1.2~1.5时,3 d抗压强度均保持在15 MPa以上;而28 d抗压强度在模数为1.4时最高,为60.1 MPa。(2)掺入污泥后,抗压强度下降。28 d的抗压强度损失较3 d更为明显。同时掺入污泥后,随水玻璃模数增大,抗压强度呈下降趋势。这是因为粉煤灰中的铝硅酸盐矿物在碱激发剂的作用下解聚成低聚的硅氧四面体[SiO4]和铝氧四面体[AlO4],之后再缩聚成具有空间结构的聚合物,其强度取决于生成聚合物的量,即体系中低聚[SiO4]和[AlO4]数量。水玻璃中存在着多种聚合度的[SiO4],而[SiO4]的结构在一定程度上受到其模数的影响,当模数升高,溶液中低聚态[SiO4]的含量减少,使反应的凝胶聚合物生成减少,从而强度下降[12]。

由图4可知,粉煤灰基地质聚合物形成需要一定含量的激发剂。水玻璃模数为1.5、水玻璃用量为6%时,不能有效激发粉煤灰的活性,其3 d、28 d抗压强度均小于1.0 MPa,而增加水玻璃用量,Si/Al比升高,可以有效提高抗压强度[13]。如水玻璃用量为12%,添加18%污泥的样品3 d抗压强度为12.9 MPa,达到MU10砖的标准。但加入过多的水玻璃会使粉煤灰搅拌不均匀,凝结时间加快,不利于样品的制备。

2.2.2 对固化体铬离子浸出浓度的影响

图5为水玻璃用量为10%时,不同水玻璃模数与铬离子浸出浓度的关系。

图5 不同水玻璃模数样品3d、28d时的Cr(Ⅵ)、∑Cr浸出浓度

从图5可知,含9%污泥的样品在3 d、28 d的Cr(Ⅵ)浸出浓度随水玻璃模数的变化幅度很小,∑Cr在2.0 mg/L左右波动。

图6为水玻璃模数为1.5时,水玻璃用量与铬离子浸出浓度的关系。

图6 不同水玻璃用量样品的3d、28d时Cr(Ⅵ)/∑Cr浸出浓度

从图6可知,随水玻璃用量增加,Cr(Ⅵ)和∑Cr浓度均下降。这是因为生成了更多聚合的水化产物,体系内的孔隙率降低,pH值增大,有利于铬的固化[6]。另外,28 d的铬离子浸出浓度均低于3 d的,说明养护时间的延长,地质聚合物水化反应越完善,可以固化或吸附的铬离子越多。

2.3 电镀污泥添加量对固化体抗压强度和铬离子浸出浓度的影响

液固比为0.30,水玻璃模数为1.5,水玻璃用量为10%时,电镀污泥添加量对样品养护3、28、90 d抗压强度和C(rⅥ)、∑Cr浸出浓度的影响分别见图7、图8。

图7 不同电镀污泥添加量样品的抗压强度

由图7可知,污泥添加量由0增加至18%时,样品的3 d抗压强度由15.3 MPa下降至6.9 MPa,28 d抗压强度由48.0 MPa下降至11.4 MPa。电镀污泥的掺入影响了地质聚合物水化产物的生成量,对凝胶的网络结构有破坏作用,对强度不利。90 d抗压强度随污泥添加量增加也整体呈现下降趋势,但与28 d抗压强度相比强度发展趋于稳定。

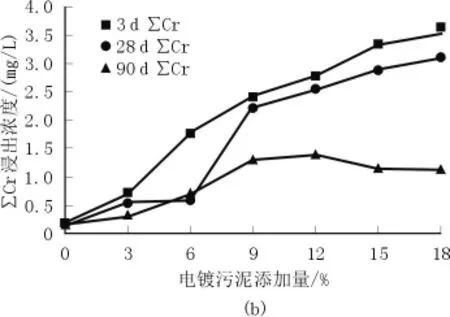

图8 不同电镀污泥添加量样品的Cr(Ⅵ)和∑Cr浸出浓度

从图8可以看出,3 d和28 d的Cr(Ⅵ)浸出浓度随污泥添加量的增加均逐渐升高,污泥添加量为18%时,3 d、28 d的Cr(Ⅵ)浸出浓度分别为0.898 mg/L、0.670 mg/L;养护90 d时,各样品的Cr(Ⅵ)浸出浓度变化幅度不大,均低于0.1 mg/L,达到GB 3838—2002《地表水环境质量标准》规定的Ⅴ类水要求。

2.4 物相分析

粉煤灰及电镀污泥的物相组成分别如图9、图10所示,图11是经碱激发作用后不同污泥添加量的粉煤灰基地质聚合物养护90 d时的XRD图谱。

图9 粉煤灰的XRD图谱

图10 电镀污泥的XRD图谱

由图9可知,粉煤灰的衍射图呈弥散状,主要是非晶态矿物,具有潜在活性。此外含有石英、莫来石、方解石和游离氧化钙等晶体结构。

由图10可知,电镀污泥的主要晶相是方解石,这些晶相成分没有碱激发活性,并不影响基质反应。

图11 不同污泥添加量粉煤灰基地质聚合物的XRD图谱

从图11可知:

(1)不添加污泥时,地质聚合物的谱线中仍可以看到石英、莫来石、方解石的特征峰,可能是原料中的成分未完全反应。新生成的产物是硅酸钙和沸石。硅酸钙是由粉煤灰中的含钙成分与水玻璃反应产生,沸石可能是由地质聚合反应生成的非晶态水化硅铝酸钠凝胶(N-A-S-H)向晶态转化所致。2θ在15°~35°范围有一个较宽的衍射峰,表明水化产物以非晶态为主。

(2)当添加固化电镀污泥时,随着污泥添加量的增加,地质聚合物的物相组成相似,但衍射峰强度相对减弱,可能是水化过程中粉煤灰与污泥反应形成非晶态物质所致。

2.5 微观结构分析

图12为不同污泥添加量粉煤灰基地质聚合物养护90 d时的SEM照片。

图12 不同污泥添加量粉煤灰基地质聚合物的SEM照片

由图12可知:

(1)粉煤灰中的玻璃微珠参与了碱激发反应[见图12(a)、(b)],玻璃微珠外部沉积有大量胶凝材料,形成致密的体系,对提高固化体的抗压强度有利,而且使材料的孔隙率降低,抑制了Cr(Ⅵ)的浸出。

(2)中地质聚合物有大量的片状水化产物生成[见图12(b)、(d)],可能是水化铝硅酸钠凝胶;从图 12(e)中观察到长度2 μm左右的杆状水化产物是沸石类的化合物,它们增加了对污泥和Cr(Ⅵ)的包裹吸附作用。

(3)由图 12(c)、(f)可以看出,玻璃微珠与周围凝胶之间有空隙,颗粒之间没有完全固结在一起,片状水化产物明显减少。由其固化强度下降和铬离子浸出浓度升高可知,地质聚合物所固化的电镀污泥量不应过高。

2.6 含铬电镀污泥固化机制分析

粉煤灰基地质聚合物的形成是在碱性溶液作用下原料固体表面颗粒溶解,Si—O—Si和Al—O—Si的化学键断裂,释放出铝酸盐和硅酸盐单体,它们很快形成过饱和的铝硅酸盐溶液,其中单体之间经过缩聚产生网络状的凝胶,随着网络结构的不断扩大材料逐渐凝固,三维结构的铝硅酸盐网络最终成为具有一定强度的地质聚合物[8]。依靠反应体系的热力学与动力学因素,无序的网络结构有向晶态沸石相转变的倾向。这些结构重组的过程决定了材料的显微结构和孔隙分布,体现在当液固比升高,水玻璃量减少,污泥量增加时,样品的固化强度下降而Cr(Ⅵ)浸出浓度上升。地质聚合物通过界面结合力将电镀污泥包裹以达到固化效果,但污泥的加入阻碍了其水化反应进程。有文献[14]指出,重金属的固化有物理封装、化学成键、离子交换和吸附等方式。根据实验数据分析,铬浸出浓度和凝胶相、沸石相有着某种内在的联系,地质聚合物形成过程中产生的凝胶及沸石相,对铬离子起固溶或吸附的作用,从而有良好的固化效果。当然,铬离子固化机制的深入认识还有待于进一步研究。

3 结论

(1)固化体的抗压强度随液固比、水玻璃模数、电镀污泥添加量的增加而下降,随水玻璃用量的增加而提高。养护时间延长,强度会逐渐提高并稳定。加入18%电镀污泥,90 d抗压强度仍可达10 MPa以上。

(2)液固比、电镀污泥添加量增加,Cr(Ⅵ)、∑Cr的浸出浓度升高;水玻璃模数对铬浸出浓度影响不明显;水玻璃用量增加及养护时间延长,Cr(Ⅵ)/∑Cr的浸出浓度降低。含18%电镀污泥试样中Cr(Ⅵ)90 d的浸出浓度低于0.1 mg/L,符合GB 3838—2002规定的V类水要求。

(3)粉煤灰基地质聚合物对污泥中Cr(Ⅵ)的固化作用可归因于其硬化过程中形成的水化硅铝酸钠凝胶及沸石相对Cr(Ⅵ)的固溶和吸附。

综上,利用粉煤灰基地质聚合物可以对含铬电镀污泥进行良好的固化,固化体强度较高,铬浸出浓度低,有望在建材中得到综合利用,值得深入研究。