锤片饲料粉碎机组合形筛片设计改善粉碎性能

2018-11-23田海清王海庆韩宝生

田海清,王海庆,黄 涛,王 迪,刘 飞,韩宝生

锤片饲料粉碎机组合形筛片设计改善粉碎性能

田海清,王海庆,黄 涛,王 迪,刘 飞,韩宝生

(内蒙古农业大学机电工程学院,呼和浩特 010018)

针对环流层对环筛式锤片饲料粉碎机性能的影响,设计了组合形筛片,以改变环流运动规律,改善锤片粉碎机性能。论文分析了粉碎机使用组合形筛片对粉碎性能的影响。利用计算流体力学软件Fluent对粉碎机采用环形平筛及组合形筛片的气流场进行数值模拟,比较粉碎机使用2种筛片时的气流场速度、压力分布情况,验证了组合形筛片的使用可有效改善粉碎室气流场特性。在相同工况下,对装有环形平筛及组合形筛片的CPS-280型粉碎机进行粉碎性能比较试验,对比分析不同筛片对物料粉碎效果的影响。结果表明,组合形筛片的使用可提高生产率、改善物料的粉碎质量。尤其当筛片等分数目为4,翼形弧前段圆弧半径为26 mm,后段圆弧半径为200 mm,等边角为120°时,物料粉碎效果更佳,生产率较环形平筛提高28.98%,度电产量提高35.84%,温升降低2 ℃,物料粒径分布方差降低40.62%。该文采用组合型筛片的粉碎机气流场特征优于环形平筛,有利于改善锤片粉碎机性能。

机械化;设计;计算机仿真;饲料粉碎机;组合形筛片;粉碎性能

0 引 言

锤片粉碎机是目前饲料生产中广泛应用的粉碎设备,具有结构简单、实用性好、操作简便等优点[1-2]。它利用高速旋转锤片、筛片等工作部件及粉碎室气流的共同作用,实现物料颗粒的粉碎[3-4]。但在生产实际中,锤片粉碎机仍然存在生产效率低、能耗高及饲料粒度不均匀等问题[5-6]。

锤片粉碎机工作时,在粉碎室内易形成气固环流层,环流层是影响粉碎机性能的重要因素。为此,一些研究者通过改变粉碎室形状、筛片形状来破坏环流层,改善粉碎机性能。因改变筛片形状较为容易,近年来,一些研究者先后设计了梯形筛片、间隔分段圆弧筛片及翼形筛片[7-11],研究结果表明,合理的筛片形状改变可改善粉碎机性能。但这些研究结论大多是宏观、定性及试验推测结果,并未深入研究筛片形状改变对流场特征的影响,以及如何设计筛片形状可获得较为理想的流场特征。

近年来,随着数值模拟技术的快速发展,一些研究者已将计算流体力学(CFD)应用于对粉碎机流场特征的研究。如曹丽英等[12-15]采用Fluent软件研究了新型锤片粉碎机粉碎腔(腔内无筛片)及分离装置的内部流场特征,并借助高速摄影技术验证了其仿真模拟的可靠性。Hideya等[16]借助数值模拟技术研究了工业用冲击式粉碎机定子几何参数对粉碎性能的影响。Hirohisa等[17]采用CFD与离散相模型(DPM)耦合的方法模拟了冲击式粉碎机粉碎室内的压强、速度分布规律和物料运动轨迹。

考虑到筛片形状改变对流场特征及粉碎机性能的影响,本研究提出一种组合形筛片设计方法,并通过理论分析、数值模拟和饲料粉碎试验研究这一筛片形状对流场特征及粉碎机性能的影响,为新型筛片的设计提供理论依据及实现方法。

1 组合形筛片的设计

1.1 样机结构与工作原理

本研究以市面上热销的CPS-280型锤片饲料粉碎机为研究样机,具体结构如图1所示,主要结构及技术参数如表1所示。工作时,饲料从喂料斗6沿转子轴向喂入到粉碎室9,首先受到高速旋转锤片4的打击而破裂,并在打击力和气流作用下飞向筛片3,与之撞击被弹回,如此不断反复受到锤片4打击和筛片3的撞击,直至粉碎成合格小颗粒碎物料,经筛孔流出。留在筛片上的大颗粒物料在锤片4与筛片3的摩擦作用下进一步粉碎,直至粒径合格,经筛孔流出。

1.机架 2.出料腔 3.筛架及筛片 4.锤片 5.喂料口进气孔 6.喂料斗 7.粉碎室盖板 8.锤片架 9.粉碎室 10.电机

表1 CPS-280型锤片饲料粉碎机结构及技术参数

1.2 组合形筛片设计方法

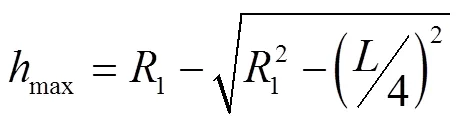

筛片的设计在结构上应满足粉碎机原筛架对筛片的安装尺寸要求,在形状上应尽可能的改变环流运动规律,产生利于物料粉碎和筛分的良性流场,同时对粉碎机性能应有较大幅度的改善。组合形筛片设计方法如图2所示,将筛片沿周向分成等分(考虑到本研究样机筛架结构,筛片加工的方便性及成本,取为3或4),每一等分段由翼形弧、等边角及圆弧三部分组成。连接各等分段中等边角顶点的轮廓圆周线(=291mm)与每等分段中圆弧(=271mm)同心,和也是筛架上筛片的安装尺寸,筛片安装在和之间。翼形弧与直径轮廓圆周线相切,与直径圆弧相接,由前后两段半径不同的圆弧依次连接组成,前段圆弧(顺时针方向)半径为1,后段圆弧半径为2。翼形弧前后两段圆弧的位置由、、三点确定,、两点决定1圆弧的圆心位置,、两点决定2圆弧的圆心位置。、两点为翼形弧所对应中心角(考虑到筛片的等分数目,取30°或60°)的边线与直径圆弧的交点。点为翼形弧最大弦高点,根据空气动力学理论和低速机翼外形设计经验[18],点位于翼形弧弦长的15%~30%处。考虑到筛片加工的便利性,将点设定为翼形弧1/4弦长(从点出发)处的垂线与直径轮廓圆周线的交点。1和2的大小取决于翼形弧的弦长和最大弦高max,由图2几何关系可知

式中max为最大相对弯度,由样机筛片安装尺寸决定,一般max=0.1~0.2;为半径系数,依据半径2与弦长的几何关系推导得出,变化范围为1 000~2 000。

1.锤片 2.圆弧 3.翼形弧 4.等边角 5.锤片架

1.Hammer 2.Circulr arc 3.Airfoil arc 4.Equilateral angle 5.Hammer frame

注:为转子回转半径,mm;1为翼形弧前段圆弧半径,mm;2为翼形弧后段圆弧半径,mm;为筛片各等分段中等边角形顶点的轮廓圆周线的直径,mm;为筛片每等分段中圆弧直径,mm;为翼形弧所对应的中心角,(°);1为等边角,(°);1为锤片相对于径向的倾角,(°);c为锤片架半径,mm;max为翼形弧最大弦高,mm;为翼形弧弦长,mm。

Note:is radius of gyration of rotor, mm;1is front arc radius of airfoil arc, mm;2is rear arc radius of airfoil arc, mm;is diameter of circumferential line of the contour of the isosceles corner in each segment of the sieves, mm;is diameter of each segment of sieves, mm;is central angle corresponding to airfoil arc, (°);1is equilateral angle, (°);1is angle of hammer relative to the radial direction, (°);cis radius of the hammer frame, mm;maxis maximum chord height of airfoil arc, mm;is airfoil arc chord length, mm.

图2 组合形筛片设计原理图

Fig.2 Design principle diagram of combination sieve

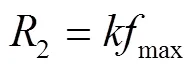

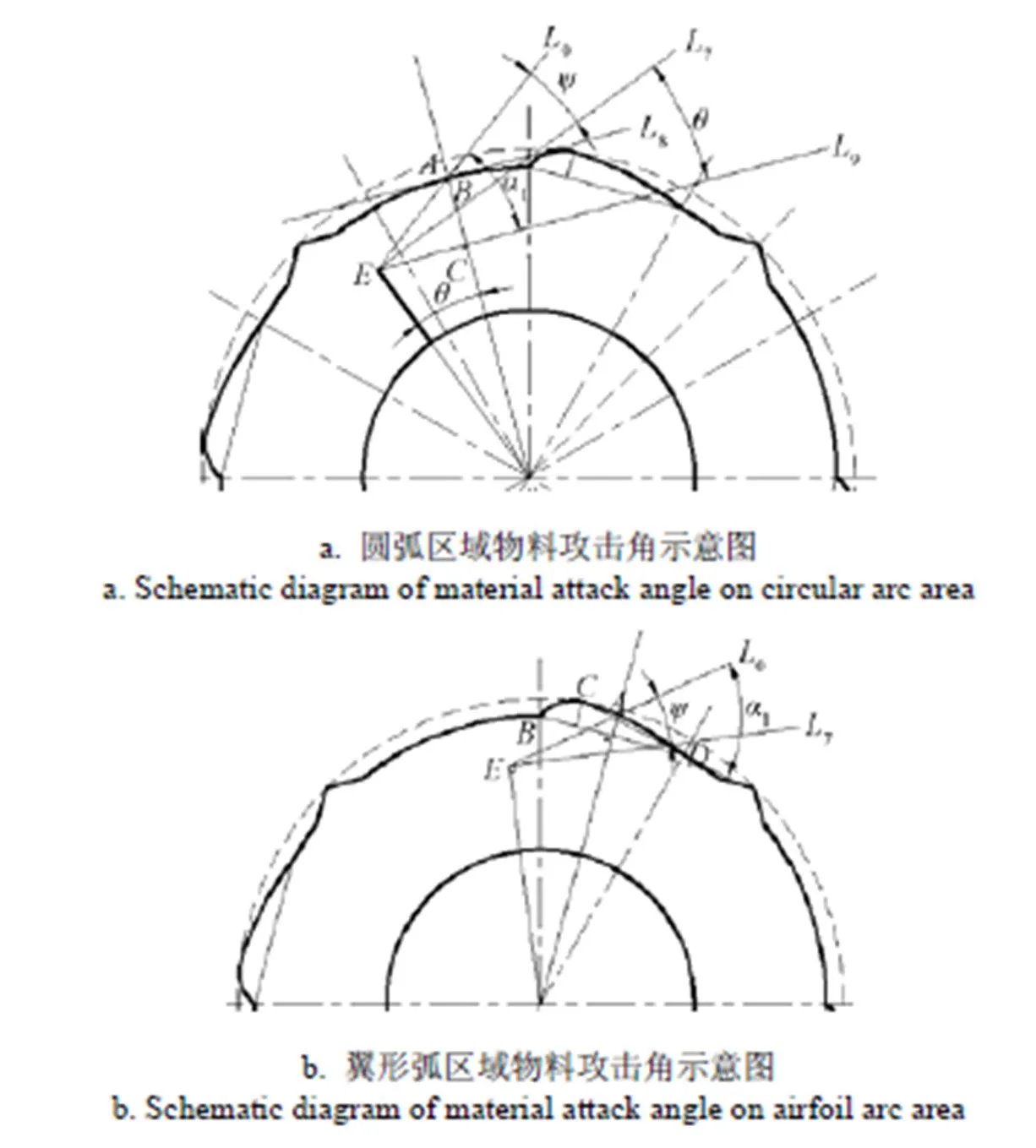

考虑到样机筛架上固定筛片的螺杆数目(6个,均匀布置在和之间)和筛片加工的方便性,本设计以翼形弧所对应中心角后边线(过点)为始边,对直径轮廓圆周线12等分,第一个12等分圆弧的中心位置为等边角顶点处。图3为等边角区域物料攻击角示意图。

注:b1为换算角,(°);a1为物料颗粒对筛片的攻击角,(°);y为物料颗粒的抛射角,(°);L0为物料颗粒的抛射线;L3为物料颗粒撞击筛片A处的切线;L1为等边角弦线,且L1// L2。

由图3可知,等边角1为

式中1为物料颗粒对筛片的攻击角,指物料颗粒的抛射线0与物料撞击筛片A处的圆弧切线3之间的夹角,(°);为锤片与物料的摩擦系数。

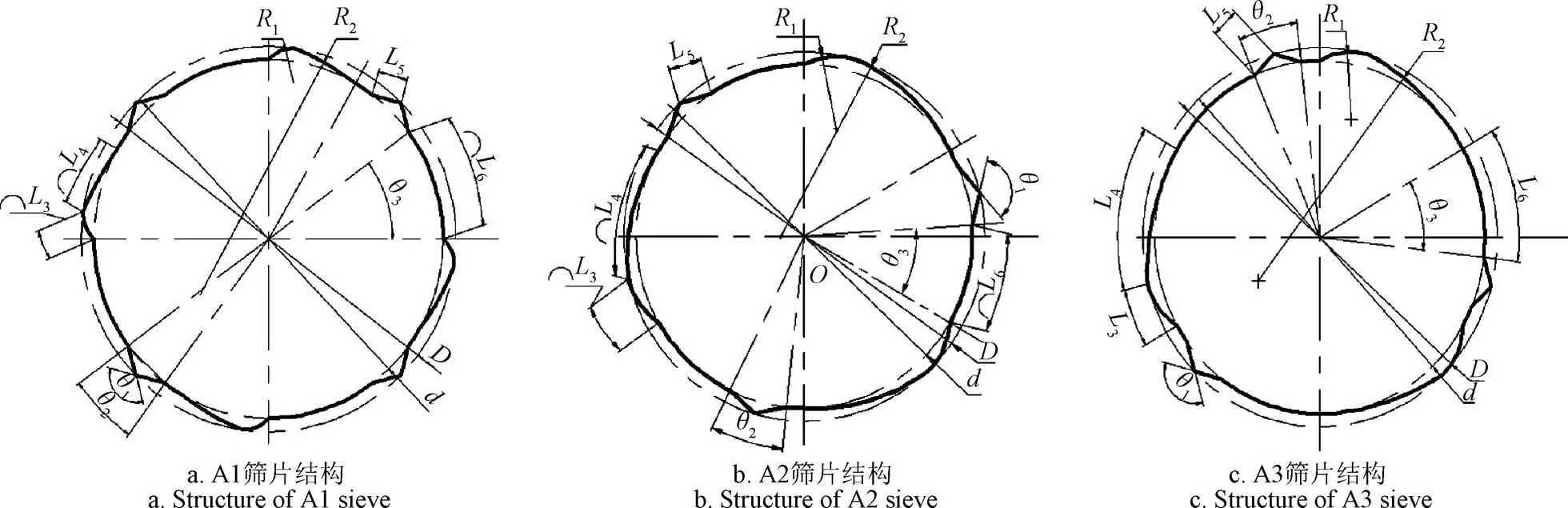

筛片等边角的设计应使物料对其攻击角尽可能的接近90°,同时考虑到样机筛片的安装尺寸、物料的过筛面积以及筛片加工的方便性,本设计将等边角1设定为120°。设定筛片每一等分段中等边角所对应的中心角为2,圆弧所对应的中心角为3,根据筛片等分数目及几何关系,确定其主要参数为:翼形弧所对应的中心角、翼形弧前段圆弧半径1、翼形弧后段圆弧半径2、等边角所对应的中心角2、圆弧所对应的中心角3。在保证所设计筛片中等边角及圆弧相关参数一致的前提下,本研究通过改变每一等分段中等边角与翼形弧的相对位置关系、筛片等分数目,获得了3种形状不同的组合形筛片,如图4所示。表2是3种不同形状的组合形筛片的设计参数,A1筛片与A2筛片的主要区别是等分数目不同;A2筛片与A3筛片的主要区别是筛片等分段中等边角的相对位置不同,前者等边角在翼形弧尾部,后者等边角在翼形弧头部。

注:L3为翼形弧前段圆弧弧长,mm;L4为翼形弧后段圆弧弧长,mm;L5为等边角边长,mm;L6为圆弧弧长,mm;q2为等边角所对应的中心角,(°);q3为圆弧所对应的中心角,(°)。

表2 3种不同形状的组合形筛片的设计参数

1.3 组合形筛片对粉碎机性能影响分析

粉碎机采用组合形筛片工作时,将会在粉碎室等边角形区域产生多个涡旋,使得环流外层的大颗粒翻转至内层,并以不同的速度和方向不断与锤片轨迹交叉形成杂乱无序的紊流运动,增大了物料颗粒的受打击机率。同时,环流中多个涡旋的运动叠加会不断消耗能量,进而降低物料速度,致使物料与锤片产生较大的相对速度,提高了锤片的打击能力。

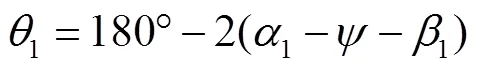

粉碎机负载工作时,物料在粉碎室无论发生何种运动,必然会与筛片发生碰撞,该碰撞的存在会影响粉碎机性能,这与物料对筛片的攻击角息息相关。物料对筛片的攻击角大小直接影响到物料颗粒的破坏程度、筛分及能量消耗,攻击角越大,越利于物料粉碎和筛分。如图5所示,当物料在翼形区域运动时,物料对筛片的攻击角较圆弧区域增大,一方面将减小物料对筛孔的入射角,使得物料的出筛机率增大,避免了物料过度粉碎;另一方面,物料与筛片将会由摩擦碰撞逐渐转变成正面碰撞,不仅增大了物料的破坏程度,也降低了因摩擦做功引起的温升和能量消耗。由图5可知,当物料在等边角区域运动时,攻击角在90°附近变化,使得物料与筛片几乎垂直撞击,此时物料的破坏程度最大,易于实现物料粉碎。

注:L7为物料起抛处锤片的垂线;L8为物料撞击筛片A处的圆弧切线;L9为辅助线,L9// L8;q为辅助角,(°)。

2 粉碎室气流场数值模拟

2.1 模型及边界条件

本样机主要适用于玉米等物料的粉碎。玉米是饲料加工中最为常见的需粉碎物料,质量轻,体积小,属轻质物料。轻质物料在流体中具有良好的跟随特性,可以较小的相对速度跟随流体运动,此时物料的运动可用流体运动近似分析[19]。筛片是粉碎室的重要组成部分,其形状改变对流场特征产生较大影响,研究粉碎室气流场特征对筛片的优化设计具有重要意义。

利用三维建模软件Creo构建环形平筛与组合形筛片实体模型,并在Gambit软件内进行网格划分(非结构性网格)和边界类型定义,完成数值模拟前处理工作。计算网格导入Fluent软件后,采用标准湍流模型进行流场模拟[20-22]。论文以A3筛片为例介绍粉碎室气流场模拟求解过程。

Fluent边界条件设定:粉碎室入口风速均为7 m/s(实测入口风速),出口压力均为大气压,壁面边界为非滑移边界条件;针对粉碎机转子旋转问题,论文假设粉碎室气流场为不可压缩定常流,采用多参考坐标系方法近似模拟气流场[23-27],转子组区域转速均设定为4 300 r/min(粉碎机主轴转速),迭代步数均为500步,其余均为默认设置,在此基础上对粉碎腔内的气流场求解计算。

2.2 气流场数值模拟结果及分析

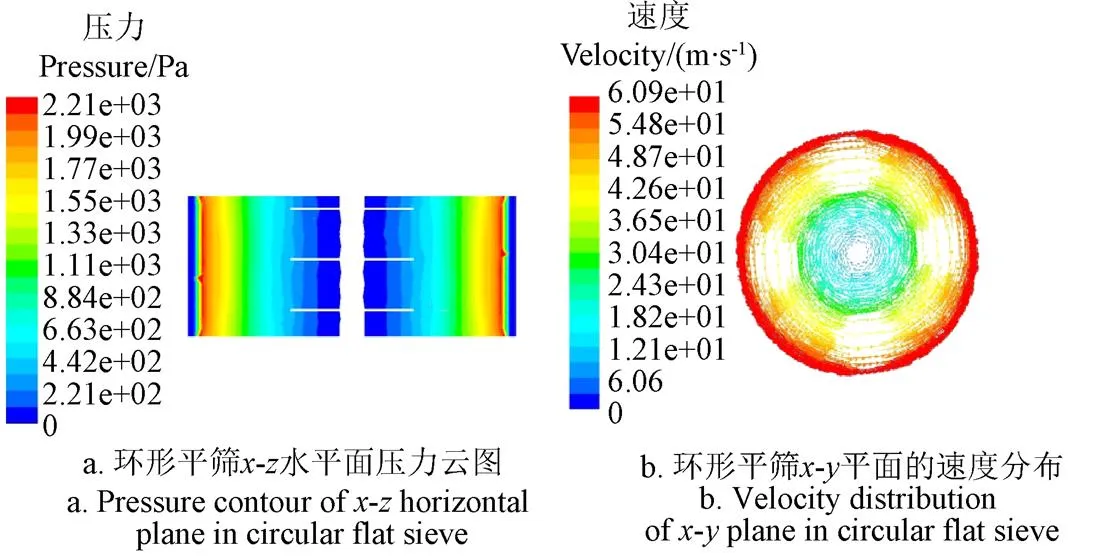

本研究以样机主轴靠近进料口端平面中心为原点,水平方向为轴,垂直方向为轴,样机主轴中心线方向为轴建立三维坐标系,对粉碎机气流场压力、速度进行模拟分析。图6a是环形平筛水平面内的压力云图,粉碎机采用环形平筛的气流场压力沿转子径向具有明显的分层和梯度分布特征,且数值较大。粉碎室气流场压力从锤片末端到转子中心逐渐减小,在转子中心形成极小压力区。另外,气流场压力从筛片表面到锤片末端逐渐递增,在锤片末端边缘形成高压区,最大压力可达2 210 Pa。图6b是环形平筛平面的速度分布,从图中可以看出,气流场速度从转子中心到筛片表面逐渐增大,在靠近筛片附近形成明显的高速环流区,此时最大速度为60.9 m/s。在高速旋转锤片的作用下,在转子中心处形成负压区,并在锤片末端形成高速、高压环流层,使得物料向转子中心收缩,阻碍了物料的出筛。

图6 环形平筛压力和速度分布

由组合形筛片水平面压力云图(图7a)可知,粉碎机采用组合形筛片时,粉碎室气流场压力沿转子径向无明显变化规律,呈现出杂乱无序的分布状态。转子中心到筛片表面的气流场压力虽有递增趋势,但增幅较小;另外,气流场压力总体较小,在筛片表面附近形成相对较大压力区,此时最大压力为542 Pa,仅为环形平筛的1/4。

图7 组合形筛片压力和速度分布

图7b是组合形筛片平面的速度分布,图7c是组合形筛片平面的速度矢量局部放大图,图7d是等边角区域速度矢量放大图,由上述三图(图7b、图7c、图7d)可知,粉碎机采用组合形筛片的气流场速度较低且无明显的分层,局部区域产生涡旋和加速气流。这一气流场特征会影响物料颗粒在粉碎室的运动轨迹,从而对物料颗粒的粉碎及筛分产生较大影响。

图7c表明在筛片圆弧与翼形弧相接部位会产生一股不随主流运动的加速气流喷射至翼形弧区域。此股加速气流将会夹带物料颗粒做高速运动,使得筛片表面的大颗粒及时输送,减小了筛片表面的颗粒密度,从而增加了合格物料的出筛机会。由图7d可知,气流沿转子周向运动至等边角区域时,流道截面扩大,会使气流脱离壁面而产生突扩运动,形成气流喷射。在流场粘性、压力以及等边角形结构的共同作用下,气流产生剧烈的涡旋运动,使得粉碎室流场呈现杂乱无序的紊流状态。另外,气流作涡旋运动时不断消耗能量,使得粉碎室气流速度降低,对物料颗粒的携带作用减弱,这将增大物料与锤片的相对速度,有利于物料颗粒的粉碎。

通过对装有环形平筛及组合形筛片的粉碎机气流场特征对比分析发现,粉碎机采用环形平筛工作时,转子中心易形成负压区,并在高速、高压气流的作用下,使粉碎室产生气固环流层,这将阻碍物料颗粒的出筛,降低生产率。粉碎机采用组合形筛片的气流场速度、压力较低,对物料颗粒的携带作用较弱,增大了物料颗粒与锤片的相对速度,从而提高了锤片的打击能力;剧烈的气流涡旋夹带物料颗粒不断翻转运动,使得粉碎室气固两相流形成杂乱无序的湍流运动,从而增加物料颗粒的碰撞和受打击概率;另外,筛片翼形弧区域产生的加速气流可增加物料颗粒动能,提高了物料颗粒穿越筛孔的能力。

综上所述,粉碎机使用组合形筛片后,气流场速度、压力较小,产生了涡旋气流和加速气流,有利于物料粉碎和出筛。这说明了筛片形状改变对粉碎机流场特征有明显影响。

2.3 气流场速度测定试验

2.3.1 试验仪器与方法

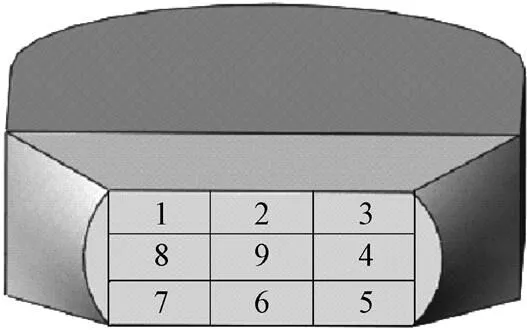

为验证粉碎机气流场数值模拟的准确性,同时考虑到粉碎机锤片及锤片架高速运转时,难于在粉碎室内部布置传感器,以及测试的方便性,采用DT-8880热线风速仪对分别装有环形平筛和组合形筛片的粉碎机(空载)出料口平面进行了气流速度测定。

本文采用的测定方法为等面积法,即:将粉碎机出料口平面划分成9个等面积的矩形,测试各个矩形几何中心的气流速度。每个测点独立重复测试3次,以其均值作为该测点的气流速度值。气流速度测点分布如图8所示。

图8 粉碎机出料口气流速度测点分布

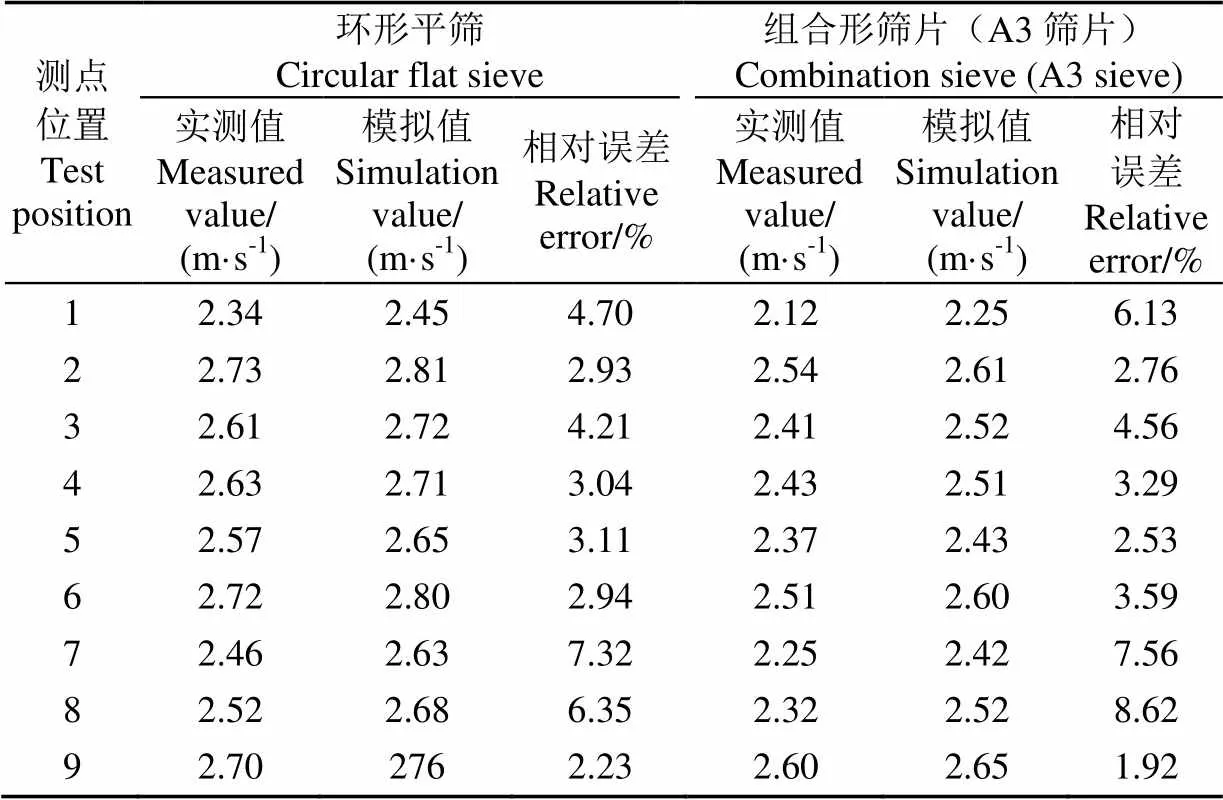

2.3.2 试验结果

表3为装有环形平筛和组合形筛片(A3筛片)的粉碎机出料口气流速度模拟值与实测值对比,由表3可知,气流速度仿真结果在数值上稍高于实测结果,相对误差在8.62%以下,这可能与气流场仿真时粉碎室壁面条件设定为绝对光滑,而实际壁面存在一定的粗糙度有关。仿真结果虽然存在误差,但与实测结果变化趋势基本一致,这足以说明仿真结果是可靠的。

表3 装有环形平筛和组合形筛片(A3筛片)的粉碎机出料口气流速度模拟值与实测值对比

3 粉碎性能试验

3.1 试验方法

3.1.1 试验材料与仪器设备

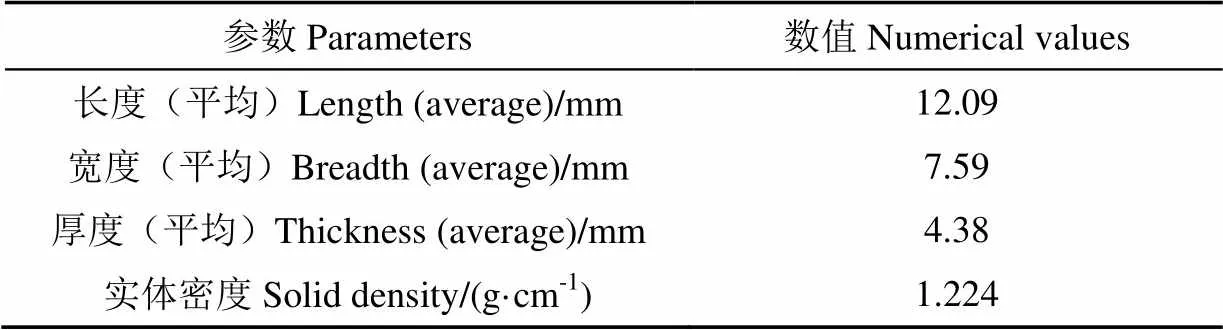

试验采用的主要仪器:三相四线有功电度表(200 r/(kWh))、VARISPEED-616G5型变频器、水银温度计、秒表(0.01 s)、电子天平(0.001 g)、台秤及高度50 mm、直径400 mm的标准物料粒径分级筛。选用内蒙古呼和浩特地区种植的黄玉米,品种为金山126,实测含水率为9.77%,物性参数如表4所示。

表4 玉米颗粒物性参数

3.1.2 试验方案设计

依据国家标准GB/T 6971-2007《饲料粉碎机试验方法》[28],对分别装有环形平筛和3种所设计组合形筛片的粉碎机进行粉碎性能试验,粉碎机性能评价指标为生产率、度电产量、饲料温升及粒度分布范围。

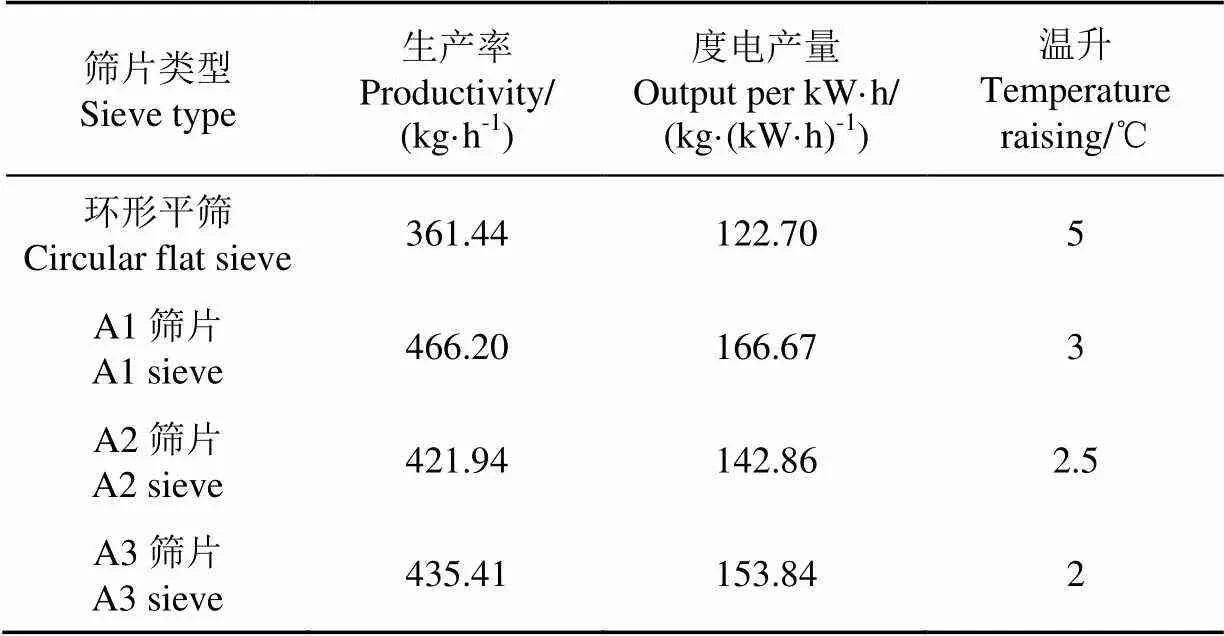

3.2 试验结果及分析

试验结果如表5所示。由表5可知,在相同工况条件下,粉碎机采用组合形筛片的生产率较环形平筛分别提高了28.98%(A1)、16.74%(A2)和20.47%(A3);度电产量分别提高了35.84%(A1)、16.43%(A2)、和25.38%(A3)。这说明组合形筛片的使用可有效提高粉碎机生产率,降低能耗。在组合形筛片中,尤其当筛片等分数目为4、等边角为120°、翼形弧前段圆弧半径为26 mm、后段圆弧半径200 mm(A1筛片)时,粉碎机生产率和度电产量最高,分别为466.20 kg/h、166.67 kg/(kW·h)。

表5 筛片试验评价指标数据

针对碎物料温升而言,组合形筛片的使用较环形平筛分别降低了2 ℃(A1)、2.5 ℃(A2)和3 ℃(A3),平均降低2.5 ℃,这说明物料温升得到有效降低。分析其原因,可能在于:一方面,粉碎机采用组合形筛片后,物料的过筛能力得到了有效提高,使得筛片表面的物料颗粒密度减小,物料与筛片摩擦机率减少;另一方面,物料对筛片的碰撞方式发生了变化,由摩擦碰撞转变成正面碰撞,摩擦做功减少。

表6是采用不同目数分级筛对已粉碎物料筛分后留在各筛上物料质量。由表6可知,粉碎机采用组合形筛片对物料粉碎后,留在底盘上的碎物料质量较环形平筛有所减少,说明物料过度粉碎得到一定程度的缓解。根据不同目数筛面上的物料颗粒质量可得,粉碎机采用环形平筛的物料粒径分布方差为50.61 g2。采用组合形筛片的物料粒径分布方差分别为30.05 g2(A1)、46.47 g2(A2)、41.87 g2(A3),较环形平筛分别降低了40.62%(A1)、8.18%(A2)、17.27%。这说明采用组合形筛片的粉碎机对物料粉碎后,物料粒径分布均匀性较环形平筛有所提高,且A1筛片的物料粒径均匀性最好。综合考虑生产率、度电产量、温升及饲料粒度均匀性,A1筛片为较优的设计方案。

表6 经筛分后各筛上物料质量

3.3 数值模拟与试验结果比较

数值模拟结果显示,粉碎机采用组合形筛片时,粉碎室气流场压力、速度较低,有利于提高锤片的打击能力;另外,组合形筛片的使用,使得气流作无序、非稳态的紊流运动,增大了物料颗粒受打击和出筛概率。粉碎机性能试验表明,锤片粉碎机使用组合形筛片后,生产率较环形平筛平均提高22.15%,度电产量平均提高25.88%,温升平均降低2.5 ℃,粉碎性能得到有效改善。数值模拟与试验结果表明,装有组合形筛片的粉碎机气流场较环形平筛更利于物料粉碎和出筛,能够改善粉碎机性能。

4 结 论

本文针对环流层对环筛式锤片粉碎机性能的影响,以市场上热销的CPS-280型粉碎机为研究样机,设计了组合形筛片,并从理论分析、气流场数值模拟和粉碎性能试验3个方面研究了组合形筛片的使用对流场特征、粉碎机性能的影响,得出的主要结论如下:

1)理论分析表明,采用本研究设计的组合形筛片代替环形平筛,增大了物料对筛片的攻击角,使得物料与筛片由摩擦碰撞逐渐转变成正面碰撞,降低了能耗。另外,组合形筛片的使用也增加了物料穿越筛孔的机率,有利于改善物料过度粉碎现象。

2)气流场数值模拟结果表明,粉碎机采用组合形筛片运行时,粉碎室气流场产生剧烈的涡旋运动,使其呈现出杂乱无序的的紊乱状态;另外,这种剧烈的涡旋运动不断消耗能量,使得粉碎室气流场压力、速度较低,转子中心负压区不明显,有利于物料颗粒的粉碎。气流速度数值计算结果与试验测定结果相比,相对误差在8.6%以内。

3)粉碎性能试验结果表明,装有A1筛片(筛片等分数目为4,等边角为120°,翼形弧前段圆弧半径为26 mm,后段圆弧半径200 mm)的CPS-280型粉碎机生产率最高,为466.20 kg/h,较环形平筛提高28.98%,度电产量比环形平筛增加35.84%,温升降低2 ℃,物料粒径更为均匀,分布方差降低40.62%。

4)本文研究结果表明,筛片形状变化影响粉碎机流场特征,进而影响粉碎机性能,合理的筛片形状改变有利于粉碎机形成改善性能的良性流场。本研究设计的组合形筛片有助于环筛式锤片粉碎机形成良性流场,改善粉碎性能。

[1] 刘晃. 我国饲料粉碎机的现状与发展[J]. 渔业现代化,2004,3(1):42-43.

Liu Huang. The current situation and development of China’s feed mill[J]. Fishery Modernization, 2004, 3(1): 42-43. (in Chinese with English abstract)

[2] 王与,王顺喜. 饲料粉碎机发展现状分析[J]. 粮食与饲料工业,2007(10):4-19.

Wang Yu, Wang Shunxi. The development status analysis of the feed mill[J]. Cereal and Feed Industry, 2007(10): 4-19. (in Chinese with English abstract)

[3] 唐军,秦永林,刘培生. 浅析影响锤片式粉碎机效率的因素[J]. 饲料工业,2007,28(15):9-11.

Tang Jun, Qin Yonglin, Liu Peisheng. Analysis of the factors that affect the efficiency of the hammer mill[J]. Feed Industry, 2007, 28(15): 9-11.(in Chinese with English abstract)

[4] 曹丽英. 新型锤片式粉碎机物料分离特性的模拟与测试分析[D]. 呼和浩特:内蒙古农业大学,2010.

Cao Liying. Measuring and Simulating Analysis on Material-Sieving Properties for a New Hammer Mill[D]. Huhhot: Inner Mongolia Agricultural University, 2010. (in Chinese with English abstract)

[5] 王永昌,俞信国,俞政. 物料与锤片的线速差和物料通过筛孔的能力决定了锤片粉碎机的粉碎效果[J]. 饲料工业,2016,37(11):1-9.

Wang Yongchang, Yu Xinguo, Yu Zheng. Line speed difference between material and hammer, and material's screen passing ability determine hammer mill’s grinding effect[J]. Feed Industry, 2016, 37(11): 1-9. (in Chinese with English abstract)

[6] 苏从毅,王永昌,俞信国,等. 开刃锤片是提高粉碎机效率的新途径[J]. 饲料工业,2016,37(1):12-18.

Su Congyi, Wang Yongchang, Yu Xinguo, et al. Groove welding on hammers will enhance crusher’s working efficiency[J]. Feed Industry, 2016, 37(1): 12-18. (in Chinese with English abstract)

[7] 刘文广,刘伟峰. 梯形筛片对锤片式粉碎机性能影响的试验研究[J]. 农机化研究,2006,28(11):168-170.

Liu Wenguang, Liu Weifeng. Experimental research on influence of the trapezium screen on hammer mill capability[J]. Journal of Agricultural Mechanization Research, 2006, 28(11): 168-170. (in Chinese with English abstract)

[8] 田海清,屈丰富,刘伟峰,等. 锤片式粉碎机分段圆弧筛片设计与粉碎性能试验[J]. 农业机械学报,2011,42(3):92-95.

Tian Haiqing, Qu Fengfu, Liu Weifeng, et al. Design and Experiment of piece wise arc-shaped screen on hammer mill to grinding performance[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(3): 92-95. (in Chinese with English abstract)

[9] 田海清. 翼形组合型筛片:CN201420503118.1[P]. 2015-03-11.

[10] 杜嘉楠. 锤片式粉碎机翼形筛片的设计与试验研究[D]. 呼和浩特:内蒙古农业大学,2015.

Du Jianan. The Design and Experimental Study on Airfoil Sieve Crushing Chamber of Hammer Mill[D]. Huhhot: Inner Mongolia Agricultural University, 2015. (in Chinese with English abstract)

[11] 王海庆,玛纳拉苏仁,田海清,等. 锤片式粉碎机三角形

筛片的设计及试验研究[J]. 农机化研究,2018,40(7):72-76.

Wang Haiqing, Manalasuren, Tian Haiqing, et al. The design and experimental study on the triangular screen of hammer mill[J]. Journal of Agricultural Mechanization Research, 2018, 40(7): 72-76. (in Chinese with English abstract)

[12] 曹丽英,史兴华,汪建新,等.锤片式饲料粉碎机分离装置设计与试验[J]. 农业机械学报,2016,47(11):128-133.

Cao Liying, Shi Xinghua, Wang Jianxin, et al. Design and experiment of separation device of hammer feed mill[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(11): 128-133. (in Chinese with English abstract)

[13] 曹丽英,李燕燕,张玉宝,等. 锤片式粉碎机的回料管优化设计与实验研究[J]. 饲料工业,2014,35(21):6-9.

Cao Liying, Li Yanyan, Zhang Yubao, et al. Optimal designing and experimental research on the material returning pipe of hammer mill[J]. Feed Industry, 2014, 35(21): 6-9. (in Chinese with English abstract)

[14] 曹丽英,武佩. 粉碎机分离装置气-固两相流研究-基于FLUENT[J]. 农机化研究,2013,35(2):23-26.

Cao Liying, Wu Pei. Study on air-solid Tow-phase flow in the sieving set up of a hammer mill-based on fluent[J]. Journal of Agricultural Mechanization Research, 2013, 35(2): 23-26. (in Chinese with English abstract)

[15] 曹丽英,史兴华,石炜,等. 锤片式粉碎机粉碎室内流场仿真分析[J]. 农机化研究,2017,39(8):22-26.

Cao Liying, Shi Xinghua, Shi Wei, et al. Simulation and analysis on flow field in crashing cavity of new-type feed hammer mill[J]. Journal of Agricultural Mechanization Research, 2017, 39(8): 22-26. (in Chinese with English abstract)

[16] Hideya N, Hiroyuki K, Hirohisa T, et al. Effect of stator geometry of impact pulverizer on its grinding performance[J]. Chemical Engineering Science, 2015, 122: 565-572.

[17] Hirohisa T, Hideya N, Tomohiro I, et al. Numerical modeling of fluid and particle behaviors in impact pulverizer[J]. Powder Technology, 2012, 217: 148-156.

[18] 郦正勇. 飞行器结构学[M]. 北京:北京航天航空大学出版社,2010:144-146.

[19] 沈钧涛,陈十一. 球形粒子在流体中的跟随性[J]. 空气动力学学报,1989(7):50-58.

Shen Juntao, Chen Shiyi. The pollowing behaviours of a spherical particle in fluid flow[J]. Acta Aerodynamica Sinica, 1989(7): 50-58. (in Chinese with English abstract)

[20] BudǎCan I, Deac I. Numerical modeling of CFD model applied to a hammer mill[J]. Bulletin of University of Agricultural Sciences and Veterinary Medicine Cluj-Napoca. Agriculture, 2013, 70(1): 273-282.

[21] 宋涛,孔丽丽,边炳传,等. 锤片式饲料粉碎机内自由流的流场特性分析[J]. 饲料工业,2017,38(21):10-13.

Song Tao, Kong Lili, Bian Bingchuan, et al. Analysis of flow field characteristics of free flow in hammer feed mill[J]. Feed Industry, 2017, 38(21): 10-13. (in Chinese with English abstract)

[22] 袁竹林,朱立平,耿凡,等. 气固两相流动与数值模拟[M]. 南京:东南大学出版社,2013:57-60.

[23] 王娟,王春光,王芳. 基于Fluent的9R-40型揉碎机三维流场数值模拟[J]. 农业工程学报,2010,26(2): 165-169.

Wang Juan, Wang Chunguang, Wang Fang. Numerical simulation on three-dimensional turbulence air flow of 9R-40 rubbing andbreaking machine based on Fluent software[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(2): 165-169. (in Chinese with English abstract)

[24] 翟之平,李建啸,吴雅梅,等. 叶片式抛送装置气固两相流仿真及优化[J]. 机械设计与研究,2014(6):154-157.

Zhai Zhiping, Li Jianxiao, Wu Yamei, et al. Simulation and optimization of solid- gas two flow in an impeller blower[J]. Machine Design and Research, 2014(6): 154-157. (in Chinese with English abstract)

[25] 麻乾,刘飞,赵满全. 揉碎机揉碎机理分析及锤片结构优化[J]. 农业工程学报,2016,32(增刊2):7-15.

Ma Qian, Liu Fei, Zhao Manquan. Working mechanism and structure optimization of hammer of rubbing machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(Supp.2): 7-15. (in Chinese with English abstract)

[26] 孙帮成,李明高,李明,等. ANSYS FLUENT 14.0仿真分析与优化设计[M]. 北京:机械工业出版社,2013:36-37.

[27] 黄涛. 锤片式粉碎机内流场数值模拟和试验研究[D]. 呼和浩特:内蒙古农业大学,2016.

Huang Tao. Numerical Simulation and Experimental Study on the Inner Flow Field of Hammer Mill[D]. Huhhot: Inner Mongolia Agricultural University, 2016.(in Chinese with English abstract)

[28] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T6971-2007,中华人民共和国国家标准. 饲料粉碎机试验方法[S].

Design of combination sieve for hammer feed mill to improve crushing performance

Tian Haiqing, Wang Haiqing, Huang Tao, Wang Di, Liu Fei, Han Baosheng

(,010018,)

The ring-sieve hammer feed mill is widely used, but the problems of low productivity, high energy consumption and circulation layer also exist. In order to improve the performance of ring-sieve hammer feed mill and crush materials with high efficiency and quality, a kind of combination sieve was designed for the CPS-280 hammer feed mill in this paper. First, according to the change of the attack angle of the material against the sieve, the influence of combination sieve on the crushing performance of the mill was analyzed. The air flow field of the mill with the circular flat sieve and the combination sieve (A3 sieve) were numerical simulated by computational fluid dynamics software (Fluent). Design parameters of A3 sieve are as follows: Equal division number is 3, Center angle of airfoil arc is 60º,Front arc radius of airfoil arc is 52 mm, Rear arc radius of airfoil arc is 196 mm, Equilateral angle is 120º,Center angle of equilateral angle is 16º,Center angle of arc is 37º. The velocity and pressure distribution of air flow field in crushing chamber were compared between the 2 sieves. Through the simulation analysis, it was found that the pressure of the air flow field gradually increased from the center of the rotor to the end of the hammer when the mill adopted the circular flat sieve. The maximum pressure reached 2 210 Pa at the end of the hammer. At the same time, the air flow formed a high-speed circulation layer in the interval between the hammer and the sieve. The maximum velocity was 60.9 m/s. When the hammer mill was operated with the combination sieve, the air flow field of the crushing chamber produced a violent vortex motion, which made the air flow disorderly and chaotic. In addition, this violent vortex movement constantly consumed energy, making the flow field of the crushing chamber pressure and velocity lower, and the maximum pressure was 542 Pa which was -1/4 of the circular flat sieve. The above results verified that the air flow field characteristics of the crushing chamber could be effectively improved by using the combination sieve. In order to verify the accuracy of the numerical simulation of the hammer feed mill airflow field, the velocity of the air flow field of the hammer feed mill with the circular flat sieve and the combination sieve (A3 sieve) was tested. Compared with the measurement results, the simulation results showed that the error was within 8.62%. In the same working condition, the hammer feed mill equipped with the circular flat sieve or combination sieve was used for crushing performance test, and the actual crushing effect of different sieves on the material particle of the corn was analyzed. Compared with the circular flat sieve, the productivity was increased by average 22.15% and electrical output per kW·h was increased by average 25.88%, respectively, and the temperature rise of the corn was decreased by 2.5 ℃ on average. This showed the use of a combination sieve could increase productivity and improve the quality of materials. The material crushing performance was better than the circular flat sieve, especially when the sieve equal division number was 4, the front arc radius of the airfoil arc was 26 mm, the rear arc radius of the airfoil arc was 200 mm, and the equilateral angle was 120°, respectively. The productivity and electrical output per kW·h were increased by 28.98% and 35.84%, respectively, and the temperature rise of the corn was decreased 2 ℃. The particle size of the corn was more uniform and the over crushing phenomenon was improved. The distribution variance was decreased by 40.62%. The theoretical analysis, numerical simulation and experimental results showed that the air flow field characteristics of the hammer feed mill using the combination sieve were better than the circular flat sieve, which was more conducive to improve the performance of the mill. This study provides theoretical basis and implementation method for the design of new sieves.

mechanization; design; computer simulation; feed mill; combination sieve; crushing performance

田海清,王海庆,黄 涛,王 迪,刘 飞,韩宝生. 锤片饲料粉碎机组合形筛片设计改善粉碎性能[J]. 农业工程学报,2018,34(22):45-52. doi:10.11975/j.issn.1002-6819.2018.22.006 http://www.tcsae.org

Tian Haiqing, Wang Haiqing, Huang Tao, Wang Di, Liu Fei, Han Baosheng. Design of combination sieve for hammer feed mill to improve crushing performance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(22): 45-52. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.22.006 http://www.tcsae.org

2018-05-18

2018-09-30

国家自然科学基金资助项目(51765055)

田海清,教授,博士生导师,主要从事农牧业机械智能化研究。Email:hqtian@126.com

10.11975/j.issn.1002-6819.2018.22.006

S817.12+2

A

1002-6819(2018)-22-0045-08