梳夹式红花丝采摘头等高采收性能试验与参数优化

2018-11-23曹卫彬连国党安亮亮杨双平陈棒棒

曹卫彬,连国党,牛 驰,安亮亮,杨双平,陈棒棒

梳夹式红花丝采摘头等高采收性能试验与参数优化

曹卫彬1,2,连国党1,2,牛 驰1,2,安亮亮1,2,杨双平1,2,陈棒棒3

(1. 石河子大学机械电气工程学院,石河子 832000;2. 农业部西北农业装备重点实验室,石河子 832000; 3.新疆大学科学技术学院,阿克苏 843000)

为验证梳夹式红花丝采摘头设计理论参数的合理性及提升其工作性能,以新疆广泛种植红花品种“裕民无刺”为试验对象,以梳齿长度、梳齿间隙、梳齿转速为影响因素,采净率、掉落率、破碎率为响应指标,进行二次旋转正交试验。通过数据优化软件Design-Expert 8.6.0建立了响应指标与影响因素之间的数学模型,基于响应面法进行参数优化,得出最佳组合参数。以优化参数组合梳齿长度40 mm,梳齿间隙3.5 mm,梳齿转速为80 r/min,在梳夹式红花丝采摘头性能试验台上进行验证试验,其结果为:采净率为82%,掉落率2.29%,破碎率2.45%,基本与优化结果吻合。在该优化参数组合下的田间试验结果显示,梳夹式红花采摘装置采净率为81.88%,掉落率2.25%,破碎率2.43%,表明梳夹式红花丝采摘头可以较好的完成对一定高度下红花丝的采摘作业。该研究为梳夹式红花丝采摘机的改进提供了参考价值,对推动红花丝机械化盲采具有一定的意义。

农业机械;优化;梳夹式;采摘头;红花丝;采摘性能

0 引 言

红花是一年生菊科草本植物,是集中药材、染料、油料和饲料为一体的经济作物[1-2]。据相关资料记载,红花花丝含有查耳酮类化合物红花黄色素,主治闭经、痛肿、跌打损伤等症状,许多化妆品也用红花色素作为染色剂[3-4]。截止2017年新疆红花播种面积为3万hm2左右,占中国总面积90%以上,主要分布在塔城、昌吉和伊犁等地区[5-6]。

目前,国内红花丝的采摘主要以人工为主,机械为辅,红花丝机械化采摘是解决红花产业化发展和提高农民收益的关键问题,现有红花丝采收方式已不能满足红花规模化生产的需求,红花丝采收问题严重制约红花产业的发展,亟需实现红花的机械化采收。针对红花丝机械化采收问题,目前国内外学者也做出了相应的研究,Anil[7]研制了2种红花收获机,分别为背负式红花收获机和以汽油为动力源的手推式红花收获机,均采用负压气吸原理使果球和花丝分离,采摘效率低,不能满足大面积采摘;Azimi等[8]研制了一种气吸红花收获机,虽然效率相对人工增加65%,但是破损较大,未能推广;新疆裕民县农技人员研发了一种红花采收机,运用气吸原理,主要对开败的干花丝进行采摘[9];李景彬等[10]研发一种气吸红花采收机,操作复杂,采收效率低;韩丹丹等[11]研发一种切割-气吸式红花丝采收装置,该装置采摘花丝含杂率高,掉落率高;Ge等[12]研发一种对辊式红花采收机,该机型为手持背负式,工作效率低,劳动强度大。

综上所述国内外研究方向多集中于气吸-切割式、气吸-气吹式的手持或背负采摘装置,采摘时采花工须将吸花口对准花球,并没有从根本上提高采收效率,反而在一定程度上增加了劳动强度,同时由于花丝掉落率和破碎率高,采摘效果不佳并未得到推广应用。鉴于此,本课题组提出了一种梳夹式红花丝采摘头,通过端面凸轮驱动梳齿,模拟人手的拉拔动作,实现红花丝的摘取,有效解决了红花丝机械化采收过程中存在效率低、红花丝破碎严重等问题。

梳夹式采摘原理主要用于棉花、洋甘菊等作物[13-19];上述梳夹式采摘装置与红花丝采摘头具有一定的区别,为了满足红花丝与红花籽的不同收获期要求,红花丝采摘过程中花球与花丝分离,花球不能进入梳齿间隙,此外,为确保采摘下的花丝从梳齿间隙正常掉落、花丝破碎率低等问题,梳齿式采摘头工作参数的确定尤为重要。本文借助梳夹式红花丝等高采摘头性能试验台,通过试验并对其主要工作参数进行优化,以提高其作业质量,为梳夹式红花丝采摘机的改进提供参考。

1 试验台结构以及工作原理

红花丝机械化采收是一项技术性、季节性比较强的工作,采收条件严格,红花丝每年要采收1~2茬,并且在采收花丝的过程中不能损坏花球,采收期短,一般仅有半个月左右。

1.1 梳夹式红花丝采摘头结构及工作原理

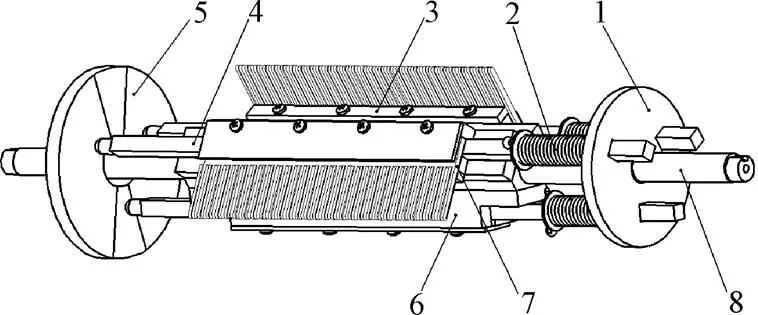

梳夹式红花丝采摘头结构如图1所示[20],主要由端面凸轮,定梳齿,动梳齿,主轴,弹簧等组成。

1.固定圆盘 2.弹簧 3.定梳齿 4.推杆 5.端面凸轮 6.定梳齿座 7.动梳齿 8.主轴

梳夹式红花丝采摘头根据红花的生长高度安装于试验台架上,通过外部动力驱动主轴8旋转,安装在旋转轴上的动、定梳齿与主轴同步旋转,凸轮5与机架固定,定梳齿3及动梳齿7分别通过定梳齿座6和推杆4固定于主轴8上。当动力驱动主轴8旋转时,定梳齿3轴向固定不动,径向随主轴8旋转,在端面凸轮5和弹簧2的复合作用下,动梳齿7轴向沿主轴8左右往复移动,配合定梳齿3实现梳齿的开合动作,夹取与释放红花丝,而径向动梳齿7与定梳齿3同步随主轴8旋转,实现夹取花丝的拉拔作业。凸轮5和弹簧2控制动梳齿与定梳齿的间歇夹紧与松开,模仿人手的拉拔动作,以实现红花丝机械化采摘过程。

根据红花采摘原理将端面凸轮的工作行程划分为花丝夹取、花丝采摘、花丝收取、缓冲运行4个工作行程段,具体如图2所示:花丝夹取段:推杆从点开始进入凸轮推程期,此时动、定梳齿夹紧红花丝;花丝采摘段:推杆从点进入凸轮远休止阶段,采摘头夹取花丝旋转而拉拔;花丝收取段:推杆从点开始进入凸轮回程期,动、定梳齿分离,红花丝掉落;缓冲运行段:通过复位弹簧弹力作用推杆从点开始,进入凸轮近休止段,完成一次红花采摘过程。

图2 端面凸轮工作段划分示意图

1.2 结构及工作原理

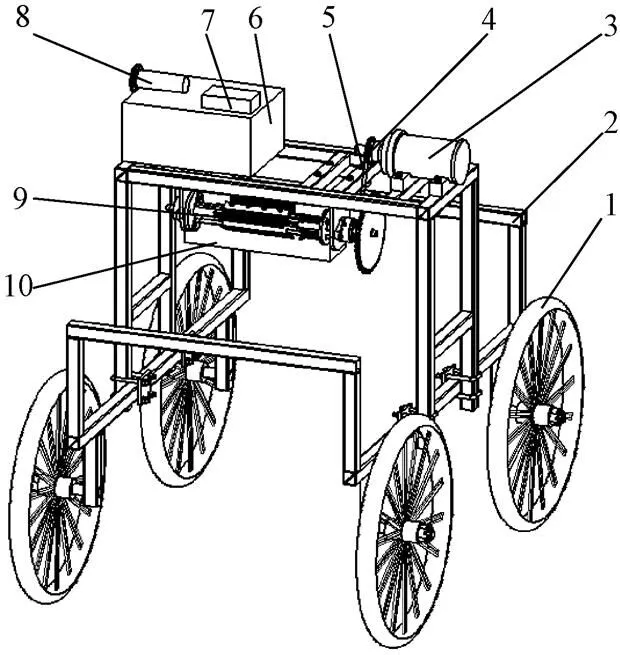

梳夹式红花丝等高采摘头性能试验台是采摘机关键部件工作性能试验研究的专用试验设备,主要由机械部分(机架2、采摘头9、行走轮1、集花盒10、链轮4、链条5)、控制系统(控制器7、调速手柄8)、动力驱动系统(电源5、电机3)三大系统组成,具体结构如图3所示。

1.行走轮 2.机架 3.电机 4.链轮 5.链条 6.电源箱 7.控制器 8.调速手柄 9.采摘头 10.集花盒

采摘头作为该试验台的核心部件,其安装高度影响着试验台的工作性能,由于红花花蕾分布不规律,高度不一致,但在植株顶部花蕾分布较多,因此本试验装置旨在采摘植株顶部红花丝,设计该梳夹式采摘头安装距地面800 mm位置,为等高试验采摘装置。

新疆红花种植模式大部分为(150+150+400)mm,即行距为150 mm,交接行为400 mm。采摘部件空间布局横向为480 mm,试验台架宽度确定为900 mm。梳夹式红花丝等高采摘头性能试验台具体参数如表1所示。

表1 梳夹式红花丝等高采摘头性能试验台参数

2 试验材料与方法

2.1 试验材料

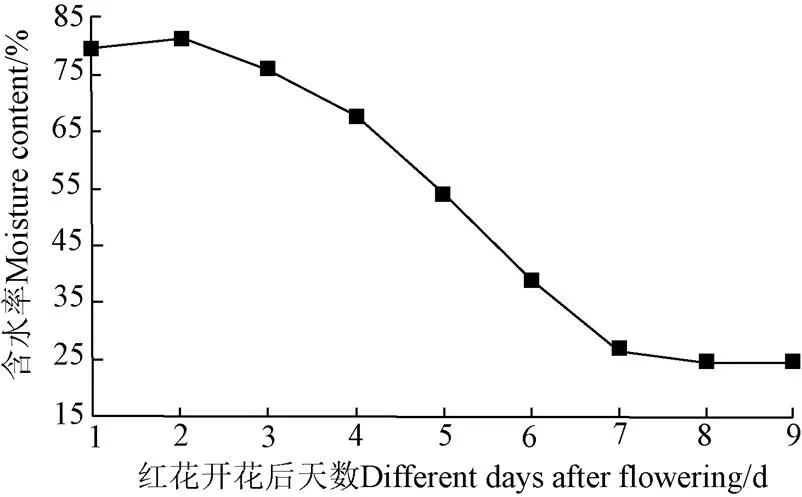

试验对象为新疆塔城地区主种植品种“裕民无刺”红花,红花株高75~105 cm,最低分枝高度35~40 cm,一级有效分枝7~10个,二级有效分枝7~11个,全株花球15~20个,单个花球花丝根数为40~105根。随着红花花蕾吐丝后时间的不同,花丝的含水率也随之变化,根据红花丝含水率的变化与时间(天)的关系曲线如图4所示。

图4 红花丝含水率随时间变化曲线图

可以得出吐丝后第1~2天花丝含水率小幅度上升;第 3、4、5天红花含水率逐渐下降;第6天以后的红花含水率基本趋于稳定。梳夹式红花丝采摘头主要针对开花后1~5 d红花进行采摘,因此试验样本选取开花后1~5 d的红花(含水率≥45%);试验时间:2018年6月23日至6月28日;试验地点:石河子大学机械电气工程学院小工厂收获实验室。

2.2 试验仪器

梳夹式红花丝采摘头性能试验台(课题组自制),SPS402F精密电子天平(美国Ohaus Scout Pro,量程0~400 g,精度0.01 g),DT-2234C数字式转速表(中国TondaJ,量程:2.5~999 99 r/min,分辨力:0.1 r/min),MA45快速水分测定仪(德国Sartorius,量程0~45 g,精度0.001 g)。

2.3 试验方法

2.3.1 因子参数的确定

根据梳夹式红花丝采摘头性能试验台结构设计参数与工作参数,本试验选取影响采摘效果的3个关键因素:梳齿长度1,梳齿间隙2,梳齿转速3。

1)梳齿转速

梳齿通过电机带动高速旋转时,通过前期试验,当梳齿转速大于等于60 r/min时,即可将花丝采摘下来,转速过高,梳齿就会将红花丝切割,这样采摘的花丝质量较差,本试验考虑机械机构在工作过程中的稳定性和可靠性以及凸轮的振动情况[21],梳齿转速选择在60~100 r/min内进行试验,梳齿转速分别设置为60、80、100 r/min。

2)梳齿长度

梳齿长度直接影响红花丝喂入的效果,若梳齿长度增大,红花丝喂入效果较好,梳齿与花丝的接触面积大,摩擦力大,但是功耗较大,确定梳齿的工作长度时,要综合考虑梳齿长度与花丝长度两方面因素,确保大部分花丝能被釆摘下来。《农业机械学》中介绍了梳齿长度与杆径长度之间的关系式[22]

式中梳齿工作段长度,mm;l为梳齿工作段内被拉过的茎秆长度,mm,本文引用为梳齿工作段内被拉过的花丝长度;为采摘一朵花丝转动的角度,(°)。从式(1)得出梳齿工作段长度与红花丝长度成正比例关系。

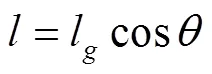

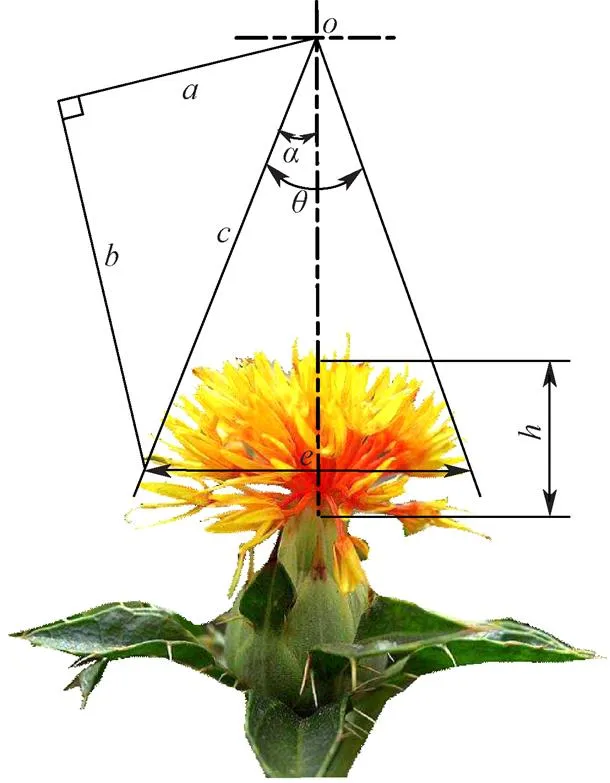

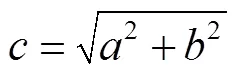

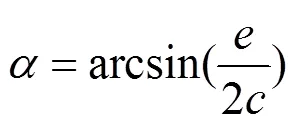

通过前期试验统计,单株红花茎秆直径为2.5~4.5 mm,红花丝的生长展幅为18~25 mm,红花丝长度平均为20 mm左右。建立如图5所示的红花采摘模型,以确定采摘头完成单朵花所转过的角度,根据红花生长特性及采摘头结构参数确定参数值:=37 mm,=53 mm,=18~25 mm,=20 mm。

注:o为旋转中心;a为旋转中心至梳齿面的距离,mm;b为梳齿底部到齿尖距离,mm;c为旋转中心至梳齿尖距离,mm;e为红花丝展幅,mm;h为红花丝长度,mm;θ为采摘一朵花丝转动的角度,(°);α为θ的平分角,(°)。

通过上述模型分析,采摘头完成每朵花丝采摘转动的角度=16°~22°。联立式(1)~(4)带入数值可得梳齿有效工作长度=18.54~19.23 mm。

由于安装尺寸需要,梳齿长度不能按照有效工作长度确定,故而确定梳齿尺寸为25~45 mm之间,本试验梳齿长度分别设置为25、35、45 mm。

3)梳齿间隙

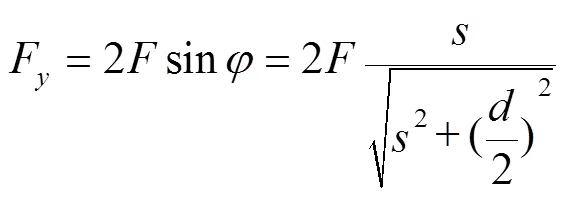

梳齿间隙大小直接影响花丝与果球的分离效果。梳齿间隙越大,花丝有效喂入效果好,但梳齿对花丝的正压力和摩擦力相应减小。间隙过大,花丝与果球无法分离。梳齿间隙越小,花丝所受梳齿的挤压力和摩擦力越大;间隙过小,花丝无法喂入,不能完成红花的机械采收。摘花时花丝在两梳齿间的受力情况如图6所示。

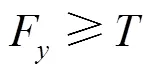

花丝被采摘下需要满足

式中F为梳齿对花丝冲击力在竖直方向力,N;为花球对花丝的拉力,N。

式中为梳齿对花丝的冲击力,N;为与水平方向的夹角,(°);为梳齿间隙,mm;为花丝重心到梳齿上端面的距离,mm。

1.红花丝 2.梳齿 3.花球

由式(5)、(6)得出

由式(7)可得,F与d同趋向变化,梳齿间隙d变大,梳齿夹取花丝的冲击力也变大,这样容易漏采或者夹住茎秆采摘花球,间隙过小易造成花丝阻塞、缠绕等一系列问题,故对红花(“裕民无刺”)茎秆做了直径测量[23],结果如图7所示。

为防止采花梳齿摘花时梳齿间发生堵塞,梳齿间隙应当大于红花枝秆的最小直径;为防止采花梳齿摘夹取花丝时发生漏摘、误摘,梳齿间隙应当小于红花枝秆最大直径。的理论范围为2.5 mm≤≤4.5 mm,花丝在采摘时会发生挤压变形,采花梳齿最佳采摘间隙需要通过试验确定,梳齿间隙分别设置为2.5、3.5、4.5 mm。

2.3.2 响应指标测定

按照梳夹式红花采摘头的工作性能要求[24],本试验选用花丝采净率1、花丝掉落率2和花丝破碎率3作为其效果评价指标[25]。

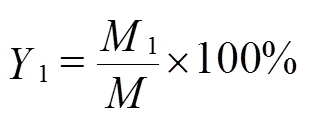

1)花丝采净率1

单朵花球上被梳夹式红花采摘头采摘下来的红花丝质量与单朵花球上红花丝总质量的百分比为花丝采净率。其计算公式为

式中1梳齿采摘下来的花丝(收集和掉落的红花丝)质量,g;为单个花球全部花丝的质量,g。

2)掉落率2

采摘头采收过程中,单朵花球上掉落未被收集到的红花丝质量与单朵花球红花丝总质量的百分比为掉落率。计算公式为

式中2为采摘下来未被收集到而掉落的花丝质量,g。

3)破碎率3

采摘头工作过程中,单朵花球上破碎红花丝的质量与采摘下来的红花丝总质量的百分比为破碎率。其计算公式为

式中3为采摘下来的红花丝里面破碎的红花丝(收集和掉落)质量,g。

2.3.3 试验设计

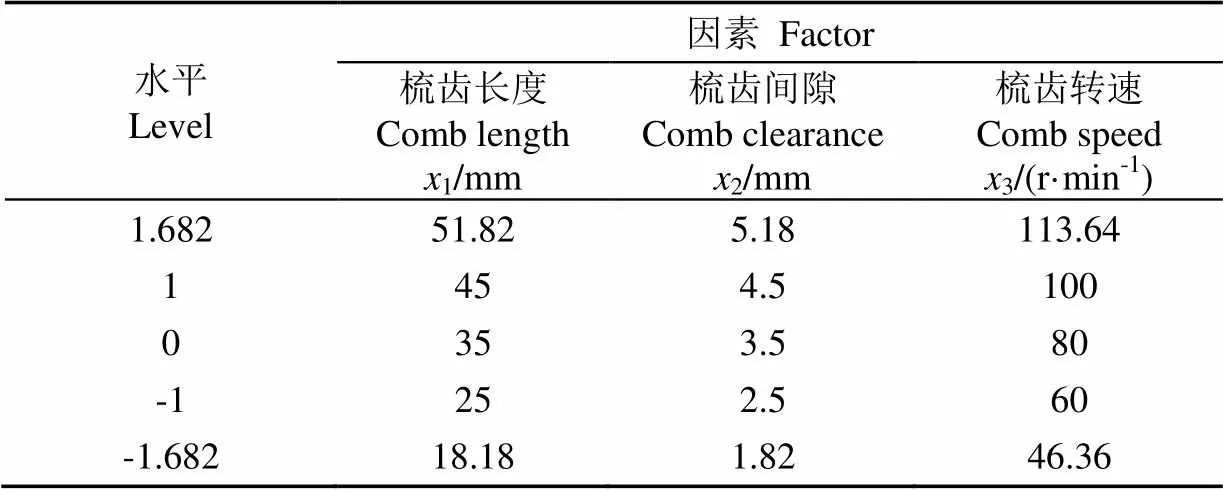

本文由于考虑红花丝采收过程的复杂性,采用二次旋转正交组合设计方案[26-27],研究梳齿长度、梳齿间隙、梳齿转速对采摘头采净率、花丝掉落率、花丝破碎率的影响,并完成多目标参数优化,按三因素五水平安排试验,因素水平编码见表2所示。

表2 试验因素水平编码表

3 试验结果分析

3.1 试验回归模型

根据试验因素水平编码表,制定二次旋转正交组合设计方案进行采摘头采摘性能试验,安排20组试验,每组试验重复3次,取3次试验结果平均值,试验方案设计及结果分析通过Design-Expert 8.6.0软件完成,如表3所示。

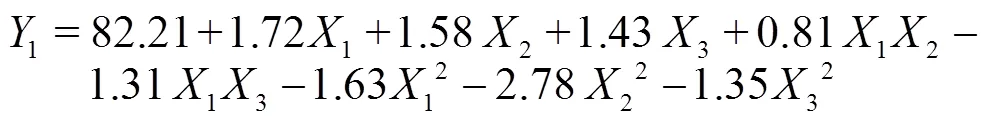

分别建立梳齿长度、梳齿间隙、梳齿转速与采净率、掉落率、破碎率之间的二次多项式回归模型,剔除不显著因素后得到回归方程为

式中1、2、3为梳齿长度、梳齿间隙和梳齿转速的编码值。

表3 二次旋转正交组合试验方案及结果

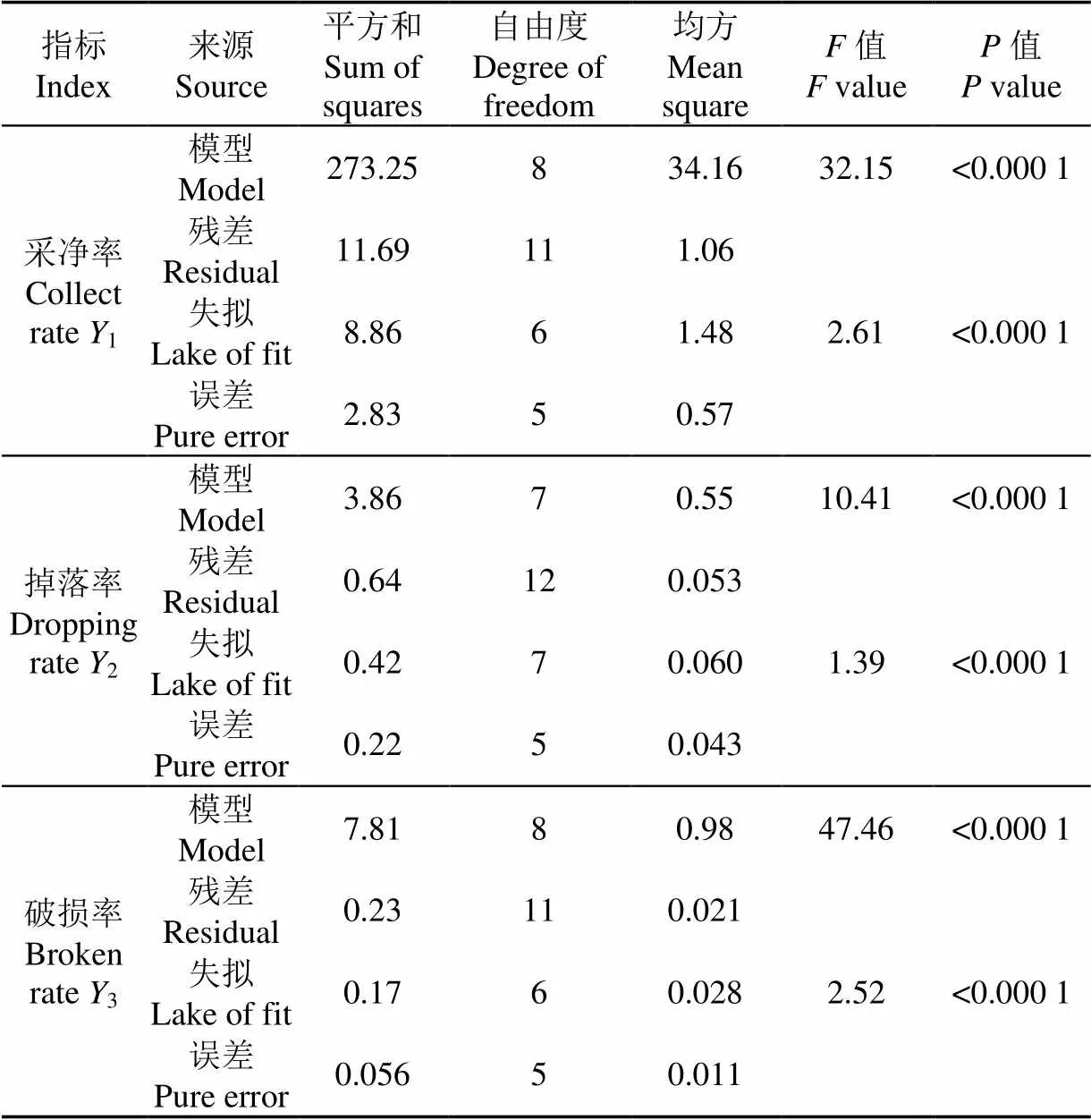

对试验结果进行方差分析,如表4所示,结果显示:采净率、掉落率和破碎率的回归方程模型<0.000 1,说明3个回归方程模型显著。

根据检验法进行检验,具体如下

采净率检验,1(回)=32.15>0.1(8,11)=2.30

1(失)=2.61<0.1(6,5)=3.40;

掉落率检验,2(回)=10.41>0.1(7,12)=2.28,

2(失)=1.39<0.1(7,5)=3.37;

破碎率检验,3(回)=47.46>0.1(8,11)=2.30,

3(失)=2.52<0.1(6, 5)=3.40。

故而,3个回归方程满足条件,具有实际意义。

3.2 影响因素分析

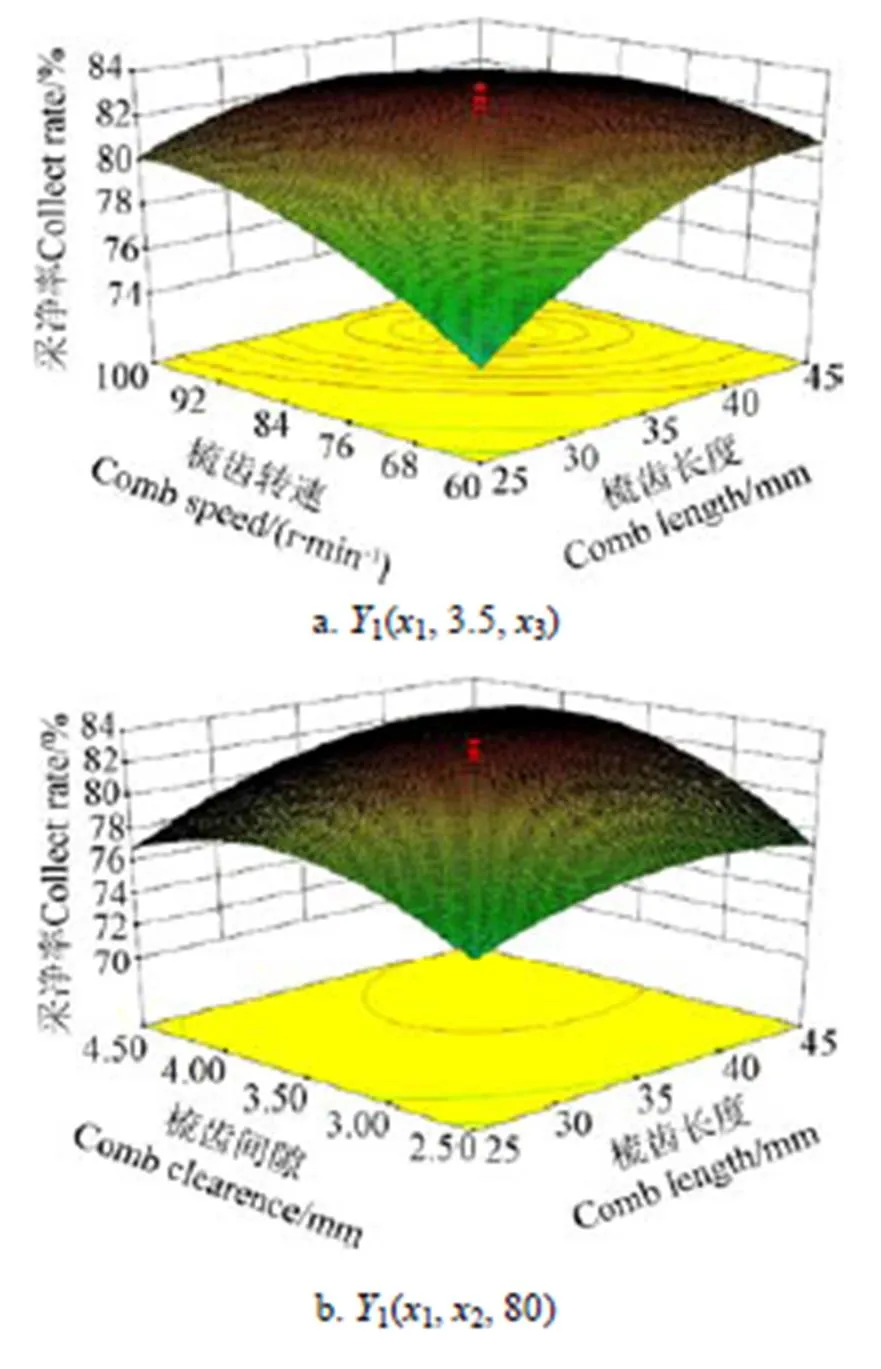

1)影响因素对采净率的分析

由图8a可知,当梳齿间隙固定在0水平(2=3.5 mm)时,采净率随着梳齿转速的增大先增大后减小,随着梳齿长度的增大也是先增大后减小。

响应曲面沿梳齿长度的方向变化较快,沿梳齿转速的方向变化相对较慢。在梳齿间隙一定的情况下,梳齿长度对采净率的影响要比梳齿转速的影响显著,故梳齿间隙在3.5 mm左右,梳齿长度在40 mm左右时,采净率较高。

由图8b可知,当梳齿转速在0水平(3=80 r/min)时,随梳齿间隙的增大,采净率先增大后减小;随着梳齿长度的增大,采净率也先增大后减小。

表4 回归模型方差分析

注:<0.01:极显著。

Note:<0.01: Extremely significant.

注:响应面试验因素见表2,响应值见表3,下同。

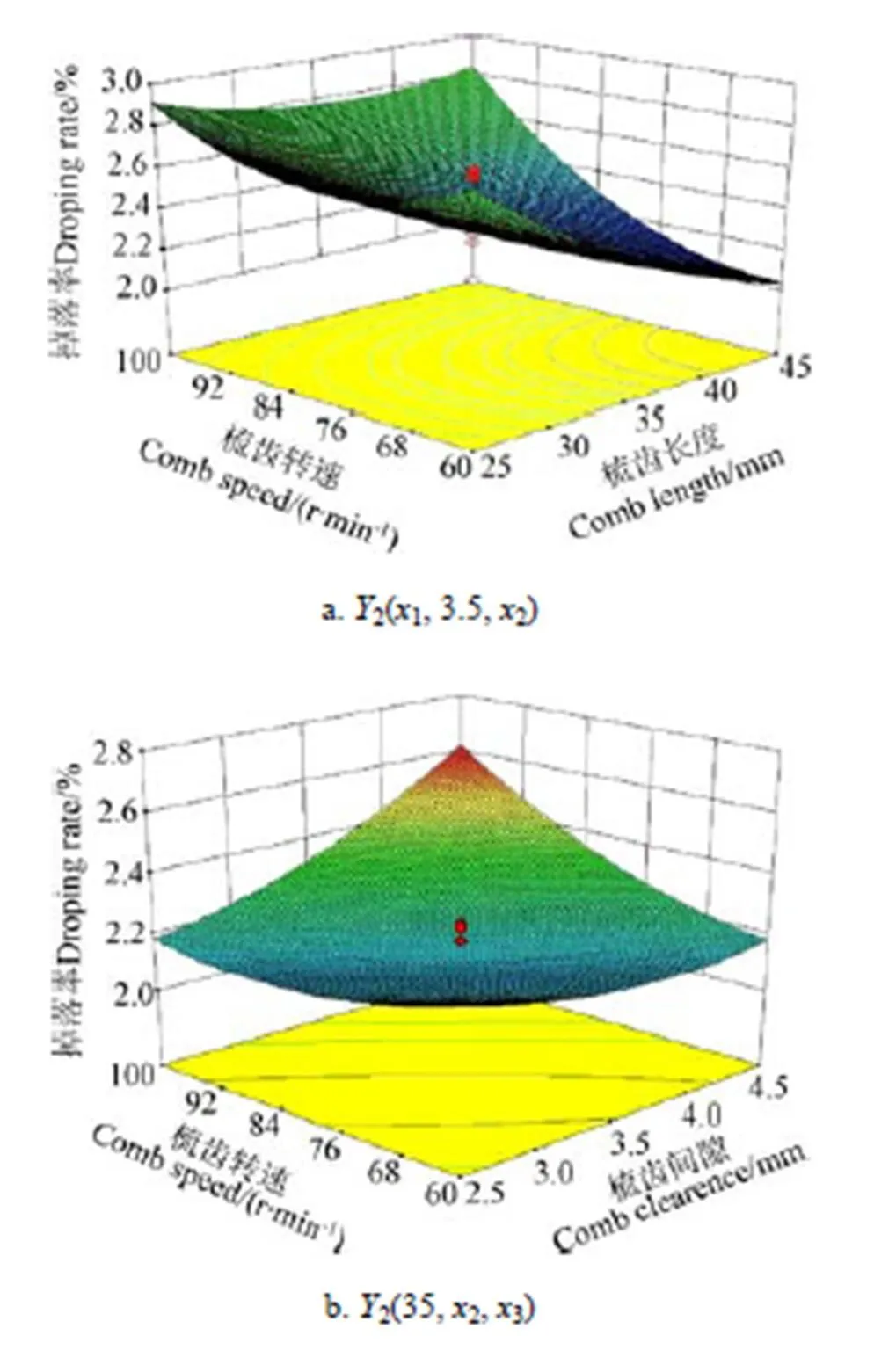

2)影响因素对掉落率的分析

由图9a可知,当梳齿间隙固定在0水平(2=3.5 mm)时,掉落率随着梳齿转速的增大先增大后减小,随着梳齿长度的增大先增大后减小。响应曲面可以看出掉落率沿梳齿转速的方向变化较慢,沿梳齿长度的方向变化相对较快。在梳齿间隙一定的情况下,梳齿长度对掉落率的影响要比梳齿转速的影响显著,梳齿长度在40 mm左右,梳齿转速在80 r/min左右时,掉落率较低。

由图9b可知,当梳齿长度固定在0水平(1=35 mm)时,掉落率随着梳齿转速的增大先增大后减小,随着梳齿间隙的增大先减小后增大。由响应曲面可知,掉落率沿梳齿转速和梳齿间隙的方向变化均较缓慢。梳齿间隙和梳齿转速对掉落率的影响基本相同,当梳齿长度为35 mm,梳齿间隙3.5 mm左右,梳齿转速在80 r/min左右时,掉落率较低。

图9 交互因素对掉落率的影响

3)影响因素对破碎率的分析

如图10a所示,梳齿转速在0水平(3=80 r/min)时,破碎率随着梳齿间隙的增大,先减小后增大;随着梳齿长度的增大,破碎率也先减小后增大;梳齿间隙在3.5 mm左右,梳齿长度在40 mm左右时,破碎率较低。

由图10b可知,当梳齿间隙固定在0水平(2=3.5 mm)时,破碎率随着梳齿转速的增大先减小后增大,随着梳齿长度的增大先减小后增大。响应曲面可以看出掉落率沿梳齿长度的方向变化较慢,沿梳齿转速的方向变化相对较快。在梳齿间隙一定的情况下,梳齿转速对掉落率的影响要比梳齿长度的影响显著,梳齿长度在40 mm左右,梳齿转速在80 r/min左右时,掉落率较低。

图10 交互因素对破碎率的影响

3.3 参数优化

为确保采摘头具有更好的工作性能,本文根据高采净率、低掉落率及低破碎的采收目标,进行梳夹式红花丝等高采摘头工作参数和结构参数优化,利用Design-Expert.V8.0.6.0软件中Optimization-Numerical模块进行优化求解,其目标函数与约束条件为

优化后得到影响因素最佳组合区域,通过软件Design-Expert 8.6.0选取最佳参数组合为[28-30]:梳齿长度为39.71 mm,梳齿转速为78.68 r/min,梳齿间隙为3.42 mm,此时采净率为82.42%,掉落率2.30%,破碎率2.53%。

3.4 试验验证

以优化参数组合:梳齿长度40 mm,梳齿间隙3.5 mm,梳齿转速为80 r/min,在梳夹式红花丝采摘头性能试验台上进行验证试验,为消除随机误差,进行5次重复性试验取平均值,结果采净率82%,掉落率2.29%,破碎率2.45%,与优化参数结果基本吻合。

4 田间试验

由于中国农业行业标准中尚未对红花采摘机械作业质量进行界定,故田间试验方法确定及田间情况测定参照“GB/T5262-2008农业机械试验条件测定方法一般规定”和“GB/T67-2008农业机械生产试验方法”中的规定[31-32],评估性能指标参照“NY/T1133—2006采棉机作业质量”中的相关规定执行[24]。

试验所需设备及仪器有:梳夹式红花丝采摘装置、SPS402F精密电子天平、DT-2234C数字式转速表、MA45快速水分测定仪、钢卷尺、皮尺、标杆、样品袋、不干胶标贴以及各色线绳等。

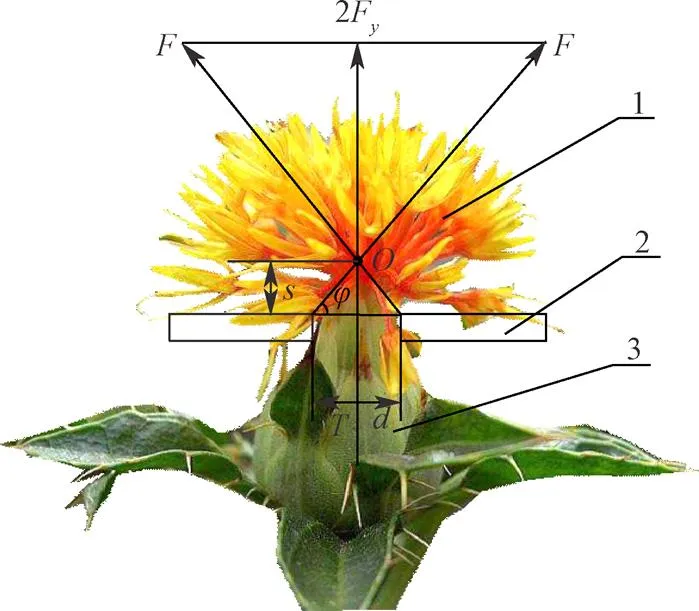

课题组于2018年6月28日,在石河子大学试验田随机选取一块地,进行田间试验,如图11所示,为对红花植株顶部花丝进行采摘试验。

图11 田间试验

选取开花1~5 d、种植模式为(150+150+400)mm的“裕民无刺”,由于红花果球的分布位置不同,需要按照果球的分布情况,在空间布置多个采摘头,但是大部分果球分布在顶部,因此本文选择红花顶部花球作为试验对象,在参数组合为:梳齿长度40 mm,梳齿间隙3.5 mm,梳齿转速为80 r/min下进行田间试验,沿测试区域的对角线,从地角算起以1/4、3/4点处为测点。采摘前在测试区域内临近测点的区域内选取5点,每点不少于1 m2,测定该地块的采净率、掉落率、破碎率。

试验测定基本参数,取平均值采净率为81.88%,掉落率2.25%,破碎率2.43%,如表5所示。

表5 田间试验测定结果

5 结论与讨论

1)试验结果显示,在梳齿间隙一定的情况下,梳齿长度对采净率的影响要比梳齿转速的影响显著,梳齿长度对掉落率的影响要比梳齿转速的影响显著;梳齿转速一定时,随梳齿间隙的增大,破碎率先减小后增大,随着梳齿长度的增大,破碎率也先减小后增大。

2)以采净率最大,掉落率和破碎率最小为优化目标,对试验数据通过Design-Expert 8.6.0 软件处理及优化,梳夹式红花丝采摘头最佳参数组合为:梳齿长度为39.71 mm,梳齿转速为78.68 r/min,梳齿间隙为3.42 mm,此时采净率为82.42%,掉落率2.30%,破碎率2.53%。

3)以优化参数组合梳齿长度40 mm,梳齿间隙3.5 mm,梳齿转速为80 r/min,在梳夹式红花丝采摘头性能试验台上进行验证试验,其结果为:采净率为82%,掉落率2.29%,破碎率2.45%,基本与优化结果吻合。在该优化参数组合下的田间试验表明,梳夹式红花丝采摘机采净率为81.88%,掉落率2.25%,破碎率2.43%,梳夹式红花丝等高采收装置能够实现对同一高度红花丝的采收。

由于红花花蕾分布不规律,为顶生类作物,花蕾在植株顶端分布较多,因此本文中单个梳夹式红花丝采摘试验装置为采摘特定高度下的红花丝,拟针对红花植株花蕾分布情况,呈弧形在竖直方向布置多个梳夹式采摘头以实现对红花丝的机械化盲采。

[1] 王建勋. 新疆红花及其主要品种简介[J]. 特种经济动植物,2006(2):25-26.

[2] 王兆木,陈跃华. 红花[M]. 北京:中国中医药出版社,2001.

[3] 朱莉红. 红花药理分析及临床应用分析[J]. 中国现代药物应用,2016,10(16):286-287.

[4] Siavash Azimi, Gholamreza Chegini, Mohamad Hosein Kianmehr, et al. Design and construction of a harvesting safflower petals machine[J]. Mechanics & Industry, 2012, 13(5): 301-305.

[5] 刘金欣,郭徵,李耿,等. 新疆地区药用红花的高光谱特征研究[J]. 中国中药杂志,2013,38(9):1335-1339. Liu Jinxin, Guo Zheng, Li Geng, et al.Hyperspectral characteristics of Carthamus tinctorius in Xinjiang region[J]. China Journal of Chinese Materia Medica, 2013, 38(9): 1335-1339. (in Chinese with English abstract)

[6] 中药材天地网. 红花产量大减,市场紧俏[N]. 中国中医药报,2017-08-10(006).

[7] Anil K R. Development of Safflower Petal Collector[D]. Maharashtra: Nimbkar Agricultural Research Institute (NARI), 2005.

[8] Azimi S, Chegini G, Kianmehr M H, et al. Design and construction of a harvesting safflower petals machine[C]// CIGR-AgEng 2012, 2012: 1-6.

[9] http://www.ylxw.com.cn/news/content/2011-09/16/ content_113866.htm.

[10] 李景彬,坎杂,李成松,等. 一种多人红花采收机:CN102893756A[P]. 2013-01-30.

[11] 韩丹丹,葛云,汤明军,等. 切割-气吸式红花花丝采收装置的设计[J]. 农机化研究,2014,36(10):120-123.

Han Dandan, Ge Yun, Tang Mingjun, et al. Design of harvesting device of safflower petals based on cutting- pneumatic[J]. Journal of Agricultural Mechanization Research, 2014, 36(10): 120-123. (in Chinese with English abstract)

[12] Ge Yun, Zhang Lixin, Qian Ying, et al. Dynamic model for sucking process of pneumatic cutting-type safflower harvest device[J]. International Journal of Agricultural & Biological Engineering, 2016, 9(5): 43-50.

[13] 丁于. 负压气动视频色差采摘头及茶、红花、棉花采摘机:CN103371024A[P]. 2013-8-30.

[14] 王春香. 手推式杭白菊梳齿摘花机结构设计与试验[D]. 南京:南京农业大学,2016.

Wang Chunxiang. Design and Experiment of Hand-Push Chrysanthemum Morifolium Comb-Picking Machine[D]. Nanjing: Nanjing Agricultural University, 2016. (in Chinese with English abstract)

[15] 刘晓丽,陈发,王学农. 4MZ-3000型梳齿式采棉机梳齿部件的结构分析[J]. 新疆农业科学,2011,48(9):1635-1639.

Liu Xiaoli, Chen Fa, Wang Xuenong. The tructure analysis of stripper finger component on the 4MZ-3000 cotton stripper finger[J]. Xinjiang Agricultural Sciences, 2011, 48(9): 1635-1639. (in Chinese with English abstract)

[16] 姬长英,张纯,顾宝兴,等. 梳割气吸一体式贡菊采摘机设计与试验[J]. 农业机械学报,2017,48(11):137-145.

Ji Changying, Zhang Chun, Gu Baoxing, et al. Design and experiment of shear-sucting mountain chrysanthemum picking machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(11): 137-145. (in Chinese with English abstract)

[17] 亓丹丹,史建新,王学农. 4MZ-5梳齿式采棉机采摘头工作参数的确定[J]. 农机化研究,2012,34(3):64-67.

Qi Dandan, Shi Jianxin, Wang Xuenong. On the operational parameter confirmation of 4MZ-5 serrate-type cotton picking up head[J]. Journal of Agricultural Mechanization Research, 2012, 34(3): 64-67. (in Chinese with English abstract)

[18] 康建明,陈学庚,温浩军,等. 基于响应面法的梳齿式采棉机采收台优化设计[J]. 农业机械学报,2013,44(增刊2):57-61.

Kang Jianming, Chen Xuegeng, Wen Haojun, et al. Optimization of comb-type cotton picker device based on response surface methodology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp.2): 57-61. (in Chinese with English abstract)

[19] 姬长英,王春香,顾宝兴,等. 手推式杭白菊梳齿摘花机结构设计与试验[J]. 农业机械学报,2016,47(7):143-150,142.

Ji Changying, Wang Chunxiang, Gu Baoxing, et al.Structure design and experiment of hand-push chrysanthemum morifolium comb-teeth picking machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7): 143-150, 142. (in Chinese with English abstract)

[20] 孙胃岭,曹卫彬,古乐乐,等. 基于红花力学特性的梳夹式采摘机构的设计与试验[J]. 农机化研究,2018,40(5):46-51.

Sun Weiling, Cao Weibin, Gu Lele, et al. Design and experiment of comb clip picking mechanism based on mechanical characteristics of safflower[J]. Journal of Agricultural Mechanization Research, 2018, 40(5): 46-51. (in Chinese with English abstract)

[21] 叶秉良,李丽,俞高红,等. 蔬菜钵苗移栽机取苗臂凸轮机构的设计与试验[J]. 农业工程学报,2014,30(8):21-29.

Ye Bingliang, Li Li, Yu Gaohong, et al. Design and test on cam mechanism of seedling pick-up arm for vegetable transplanter for pot seedling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(8): 21-29. (in Chinese with Einglish abstract)

[22] 李宝筏. 农业机械学[M]. 北京:中国农业出版社,2003.

[23] 孙胃岭,曹卫彬,杨萌,等. 红花分枝力学特性测试及运动分析[J]. 农机化研究,2018,40(12):212-216.

Sun Weiling, Cao Weibin, Yang Meng, et al. Kinematics analysis of safflower based on mechanical properties[J]. Journal of Agricultural Mechanization Research, 2018, 40(12): 212-216. (in Chinese with English abstract)

[24] 全国农业机械标准化技术委员会农业机械化分技术委员会. NY/T1133-2006采棉机作业质量[S]. 北京:中国农业出版社,2006.

[25] 葛云,张立新,谷家伟,等. 对辊式红花采收装置参数优化及试验[J]. 农业工程学报,2015,31(21):35-42.

Ge Yun, Zhang Lixin, Gu Jiawei, et al. Parameter optimization and experiment of dual roller harvesting device for safflower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(21): 35-42. (in Chinese with English abstract)

[26] 费荣昌. 试验设计与数据处理[M]. 无锡:江南大学出版社,2001:59-63.

[27] 任露泉. 试验优化设计与分析[M]. 北京:高等教育出版社,2003.

[28] 王磊,张宏文,刘巧. 胶棒滚筒棉花采摘头采收性能试验[J]. 农业工程学报,2016,32(18):35-41.

Wang Lei, Zhang Hongwen, Liu Qiao. Test on harvest performance of cotton picking head with rubber-bar roller[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(18): 35-41. (in Chinese with Einglish abstract)

[29] 王业成,陈海涛,林青. 黑加仑采收装置参数的优化[J].农业工程学报,2009,25(3):79-83.

Wang Yecheng, Chen Haitao, Lin Qing. Optimization of parameters of blackcurrant harvesting mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(3): 79-83. (in Chinese with English abstract)

[30] 于昭洋,胡志超,王海鸥,等. 大蒜果秧分离机构参数优化及试验[J]. 农业工程学报,2015,31(1):40-46.

Yu Zhaoyang, Hu Zhichao, Wang Haiou, et al. Parameters optimization and experiment of garlic picking mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 40-46. (in Chinese with English abstract)

[31] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T5262-2008农业机械试验条件测定方法的一般规定[S]. 北京:中国农业出版社,2006.

[32] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T67-2008农业机械生产试验方法[S]. 北京:中国农业出版社,2006.

Harvest performance test and parameter optimization of comb-type safflower-filaments picking head at same height

Cao Weibin1,2, Lian Guodang1,2, Niu Chi1,2, An Liangliang1,2, Yang Shuangping1,2, Chen Bangbang3

(1.,,832000,; 2.,832000,; 3.,,843000,)

Safflower is difficult to be harvested mechanically because of its growth characteristics in Xinjiang.Considering that the picking-mouth must be aligned with the flower-ball when harvesting, present technology has not fundamentally improved the efficiency of harvesting, which has increased the labor intensity to a certain extent. Meanwhile, the pattern of mechanized harvesting has not been promoted and applied due to the poor harvesting effect, high dropping rate and broken rate. In view of this, we proposed the picking head of comb-type safflower-filaments. This head could intermittently close and open by moving comb and fixing comb to clip filaments via the interaction of terminal face cam and the return spring. And finally, the clipped filaments were pulled down through the spindle rotation. Given that a single picking head was installed 3 sets of comb, safflower-filaments could be harvested 3 times in one rotation. The working stroke of terminal face-cam could be divided into 4 working strokes, including filaments grip segment, picking segment, collecting segment, and buffer running segment. By simulating the pulling action of the human hand to realize the extraction of the safflower, this device effectively solved the main issues in the process of mechanized harvesting of safflower, including low efficiency and severe broken safflower filaments. To further study the safflower picking device of comb-type and improve its working quality, we designed a test-bed of comb-type harvesting performance. Due to the irregular distribution of safflower flower balls, this test device only performed the picking test at a certain height. The test-bed was mainly composed of a comb-type picking head, power transmission system, frame and petals collect-box. The picking head was driven by electric motor. The experiment chose the safflower of “Yu Min stingless” as the test object. In order to further verify the rationality of the comb-type head design and improve its working performance, comb length, comb clearance and comb speed were considered as the influencing factors, and the collect rate, dropping rate and broken rate were taken as the response indicators. We carried out a test of quadratic rotation-orthogonal combination with 3 factors and 5 levels on the picking test-bed with comb type. Quadratic orthogonal rotary regressive experimental design was employed to develop the second order polynomial regression model, which explained the relationship between influencing factors and response indicators parameters. A mathematical model between response indicators and influencing factors was established by data optimization software Design-Expert 8.6.0. The influence of significant factors on the quality of operation was analyzed, and model parameters were optimized based on response surface methodology. The best combination parameters were as follows: the comb length was 39.71 mm; the comb speed was 78.68 r/min, and the comb clearance was 3.42 mm. In this condition, the collect rate, dropping rate and broken rate were 82.42%, 2.30% and 2.53%, respectively. When the comb length was 40 mm, the comb speed was 80 r/min, and the comb clearance was 3.5 mm, the repeated bench test results showed that the collect rate, dropping rate and broken rate were 82%, 2.29% and 2.45%, respectively. Because of the different distributed positions of safflower balls, it was necessary to arrange multiple picking heads in space according to distributed of balls, but most of the balls was distributed at the top. Therefore, this paper took the top safflowers as the test object for field experiment. The results of field experiment showed that the collect rate, dropping rate and broken rate were 81.88%, 2.25% and 2.43% under the same rounded optimization parameter combination, respectively. These results demonstrated that the comb-type head could perform well in the picking of safflower filaments. And it can offer a lot for improving the comb-type safflower picking device as well as the mechanized picking process for safflower.

agricultural machinery; optimization; comb-type; picking head; safflower-filaments; picking performance

曹卫彬,连国党,牛 驰,安亮亮,杨双平,陈棒棒. 梳夹式红花丝采摘头等高采收性能试验与参数优化[J]. 农业工程学报,2018,34(22):36-44. doi:10.11975/j.issn.1002-6819.2018.22.005 http://www.tcsae.org

Cao Weibin, Lian Guodang, Niu Chi, An Liangliang, Yang Shuangping, Chen Bangbang. Harvest performance test and parameter optimization of comb-type safflower-filaments picking head at same height[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(22): 36-44. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.22.005 http://www.tcsae.org

2018-08-05

2018-09-20

新疆生产建设兵团科技攻关项目( 2015AB020)

曹卫彬,教授,博士生导师,主要从事农业信息化与机械自动化研究。Email:wbc828@163.com

10.11975/j.issn.1002-6819.2018.22.005

S225.99

A

1002-6819(2018)-22-0036-09