发电机组凝汽器背压的优化计算

2018-11-22张玉,邵睿,李凌

张 玉,邵 睿,李 凌

(1. 上海理工大学 能源与动力工程学院,上海 200093;2. 华能太仓电厂,太仓 215424)

根据我国能源结构的特点,目前我国发电仍以火力发电为主,然而燃煤发电机组煤耗过高的突出问题大大制约了电力行业的健康发展。随着火力发电机组容量的增大,机组冷端系统的设备越来越多,整个发电过程也越来越复杂。凝汽器作为冷端系统中一个重要的组成部分,它的背压直接影响汽轮发电机组的经济性和安全性[1-3],而影响凝汽器背压的最直接因素是循环水流量和循环水进口水温。因此,研究一定负荷和循环水温条件下循环水泵的最优运行方式是寻找凝汽器最佳背压和保证机组经济运行的重要手段[4-5]。某电厂350 MW机组汽轮机采用2台动叶可调循环水泵,循环水取自长江水,根据水温的不同选择单泵或双泵运行。实际运行时,运行人员一般根据以往经验,以江水温度来调节循环水泵运行方式,这并不能确保凝汽器在不同工况下运行都能达到最佳背压。本文通过建立该台机组优化模型,分别分析循环水进口水温、循环水流量、机组负荷对凝汽器背压及经济性的影响,以常用负荷(75%)为例,计算该负荷下不同循环水进口水温和不同循环水流量下机组的运行状况,继而给出了机组在该负荷下的运行优化调整方案。

1 凝汽器背压优化方法

1.1 最佳背压与最佳循环水流量

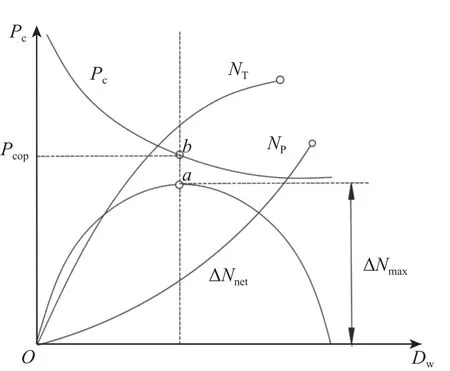

凝汽器是机组冷端系统中核心的换热设备,其主要作用是使汽轮机低压缸排汽口维持一定的真空度,帮助汽轮机能够最大程度地做功,并将进入凝汽器的饱和蒸汽冷凝成水。降低凝汽器背压,即提高凝气器真空度,有利于提高机组出力[6]。在机组负荷和冷却水温一定的条件下,通常通过增加循环水流量来降低背压。但是,增加循环水流量的同时会使循环水泵耗功增加。因此,存在着功是否大于过的问题,即降低背压而增加的汽轮机出力能否补偿循环水流量增加而引起的循环水泵耗功的增加。如图1所示,随着循环水流量Dw的增加,凝汽器背压Pc逐渐降低,机组出力NT升高;而循环水流量的增加,使循环水泵的耗功NP也增加,因此机组出力与循环水泵耗功量之差存在最大值,即机组最大净出力Nmax。图中a点是机组最大净出力点,此时对应的凝汽器背压为最佳背压Pcop,对应的循环水流量为最佳循环水流量[7-9]。

图1 最佳背压与冷却水流量的关系Fig.1 Relationship between the optimal backpressure and cooling water flow

1.2 最佳背压与最佳循环水流量确定的方法

凝汽器汽侧通常工作在饱和区内,凝汽器内的压力和温度呈对应关系[10],因此求出凝汽器内的温度就能计算出凝汽器压力,而凝汽器内的蒸汽温度 tc可以用式(1)表示[11]:

式中:tw为循环水进口温度;∆t为循环水温升;δt为传热端差。

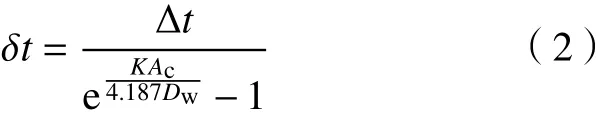

凝汽器传热端差δt按式(2)计算:

式中:Ac为凝汽器的冷却面积;K为凝汽器总平均传热系数。

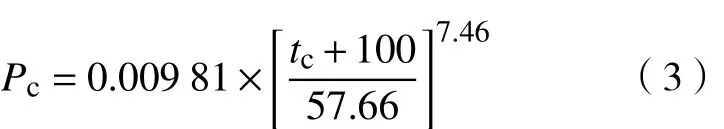

利用凝汽器内压力和温度的对应关系,凝汽器压力可以使用经验公式计算[12]得到为

然后,根据汽轮机特性曲线,通过拟合可以获得汽轮机功率NT与排汽压力Pc的关系式为

循环水泵的耗功按式(5)计算:

式中:U为额定电压;I为实测电流;Ø为功率因数。

汽轮机功率与循环水泵耗功之差即为机组的净出力[13],即

基于最佳背压与最佳循环水流量的概念,当改变循环水流量时,机组净出力最大时对应的凝汽器背压为最佳背压。

2 凝汽器背压主要的影响因素

凝汽器背压是反映凝汽器性能的一个重要指标[14],影响机组出力及供电煤耗。其影响因素有:循环水流量、机组负荷、循环水进口水温、凝汽器面积、冷却水管脏污等。本文研究的目的是循环泵运行方式的优化,因此主要分析了循环水流量、机组负荷、循环水进口水温3个主要因素。

2.1 冷却水流量

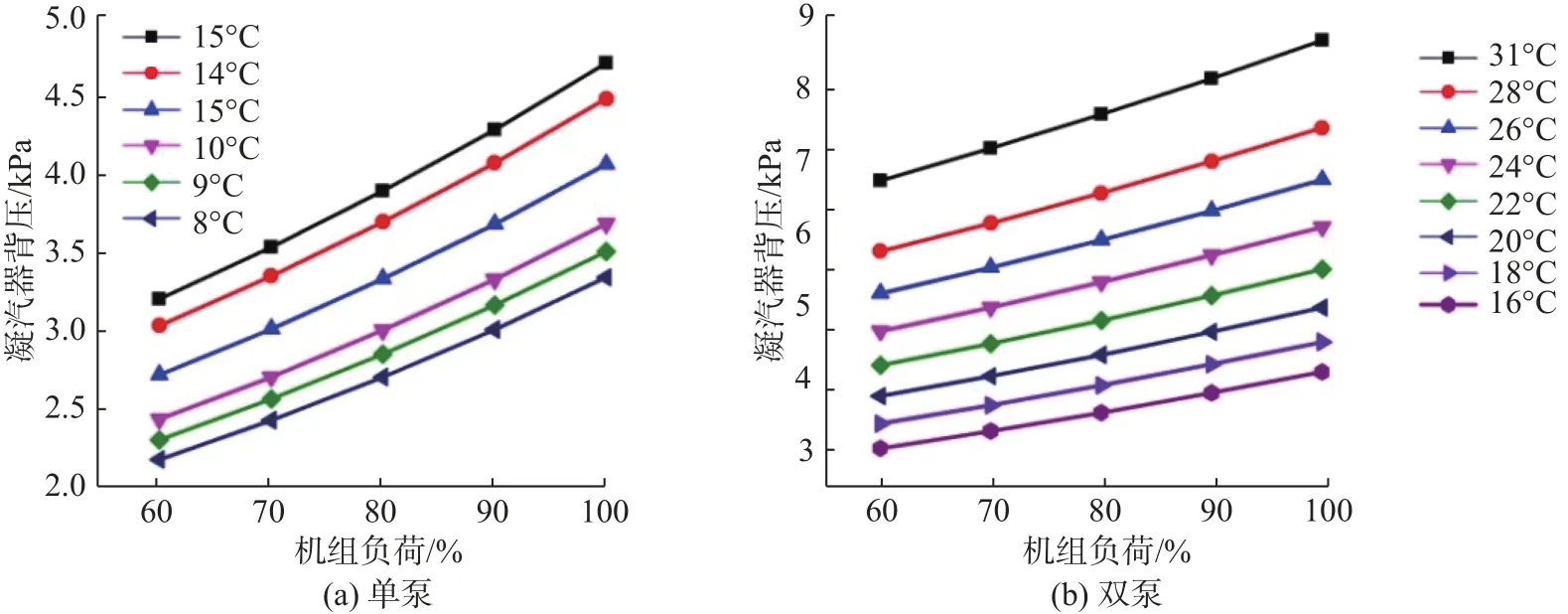

首先分析循环水流量对凝汽器背压的影响,以100%负荷为例计算分析。图2是不同循环水温度下,循环水泵分别采用单、双泵运行时凝汽器背压随循环水流量的变化,图2(a)和(b)分别是采用单泵和双泵的运行方式。

由图2知,当循环水温度一定时,随循环水流量的增加,凝汽器背压呈现降低趋势。凝汽器背压降低,有利于提高机组出力。调节循环水泵动叶开度,可以改变循环水流量,表1为100%负荷、循环水进口温度为20℃时,循泵动叶开度由单泵100%减少到单泵90%时各项的变化。

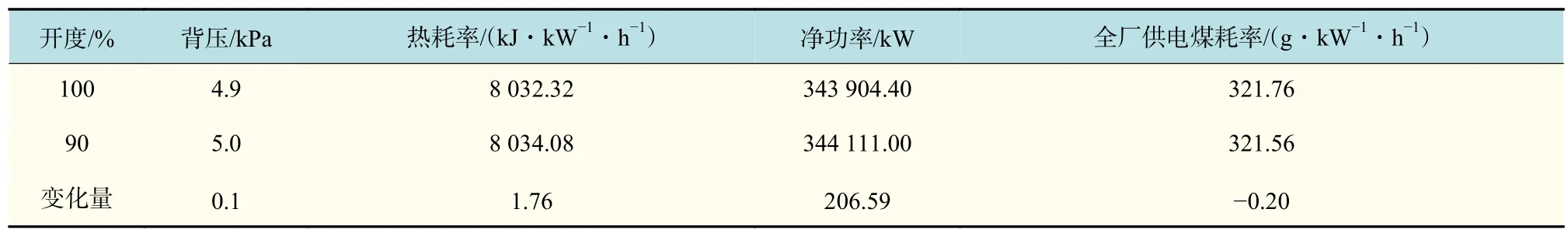

表1 100%开度与90%开度运行对比Tab.1 Comparison between the operation status of 100% open degree and 90% open degree

由表1得到,开度减少10%,背压升高0.1 kPa,热耗率升高1.76 kW,发电机组净功率增加206.59 kW,全厂供电煤耗率下降0.2 g/(kW·h),此时循环水泵耗功的减少量大于机组出力的减少量,循环水泵单泵90%开度运行较优。

2.2 机组负荷

由机组实际运行数据可知,当循环水进口温度为16℃以下时,循环水泵使用单泵运行;当循环水进口温度为16℃及以上时,循环水泵用双泵运行。在分析凝汽器背压随机组负荷的变化时,泵的动叶开度都以100%进行分析。图3(见下页)为不同江水温度下机组负荷对凝汽背压的影响。

由图3可知,随着机组负荷的增加,凝汽器背压逐渐增大。现将江水温度20 ℃时,100%负荷与90%负荷运行状况进行对比,如表2所示。

由表2(见下页)可知,机组负荷减少10%,背压减少约0.34 kPa,热耗率降低约4.26 kJ/(kW·h),发电机组净功率减少34 201.77 kW,煤耗率增加0.07 g/(kW·h)。

图3 机组负荷对凝汽器背压的影响Fig.3 Influence of the unit load on the condenser backpressure

表2 100%负荷与90%负荷运行对比Tab.2 100% load compared with 90% load operation

2.3 循环水进口水温度

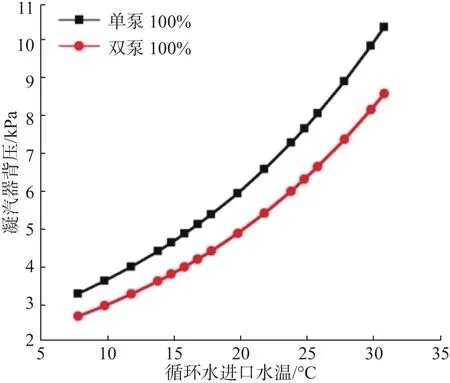

循环水进口水温对凝汽器背压也有影响,以100%负荷为例,单、双泵开度均为100%时,凝汽器背压随循环水进口水温的变化情况如图4所示。

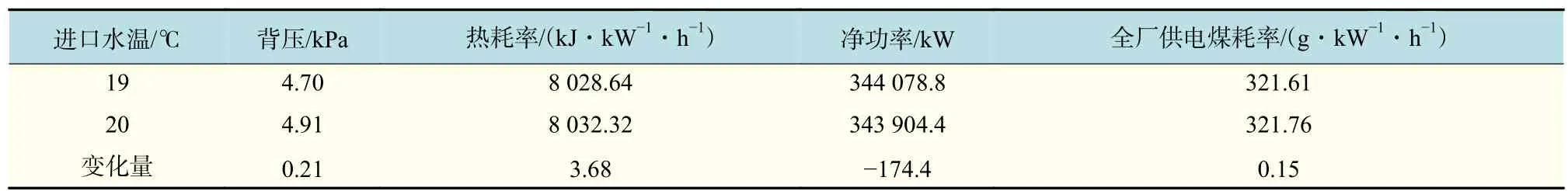

由图4可以看出,循环水进口水温对凝汽器背压影响很大,在循环水泵开度一定的情况下,凝汽器背压随循环水进口水温的增加而增大。表3对比了100%负荷、双泵开度100%时,循环水进口水温分别为20℃和19℃时的运行状况。

由表3得,循环水温增加1℃,背压增加约0.21 kPa,热耗增加3.68 kJ/(kW·h),发电机组净功率减少174.4 kW,煤耗率增加0.15 g/(kW·h)。

图4 循环水进口水温对凝汽器背压的影响Fig.4 Condenser backpressure changes with the change of inlet water temperature of circulating water

表3 19 ℃和20 ℃的运行对比Tab.3 Comparison between 19℃ and 20℃ operating

3 优化方案

由于该电厂在实际运行过程中循环水取自长江水,循环水温度由当地气候条件决定,短时间内变化不大。因此,当机组以某一负荷运行时,可以改变循环水流量来调节凝汽器背压,使其达到最佳背压,保证机组最佳出力。改变循环水流量的方式通常有以下几种方式:循环水泵转速调节、循环水泵台数调节、循环水泵导叶和叶片安装角度调节及循环水出水阀开度调节。该台机组配备2台可变动叶立轴单级混流泵,可以使用增加循环水泵台数和调节循环水泵动叶开度相结合的方式来调节循环水流量。由电厂运行数据可知,机组常用负荷为75%,现以常用负荷为例进行优化分析。

3.1 确定单双泵运行切换点

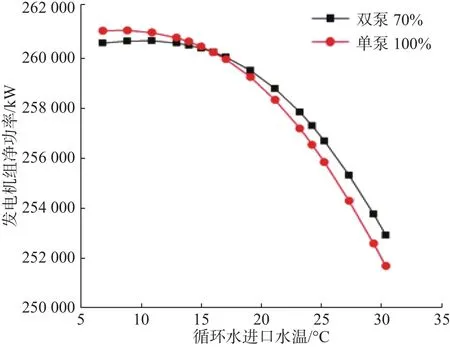

目前该机组冷端系统循环水泵的运行方案为:在江水温度达16 ℃时由单泵切向双泵,并且在8~15 ℃江水温度时,单台泵动叶开度由95%向83%开度递减,16~30 ℃时,由双泵78%~100%递增。确定机组最佳循环水流量,首先确定循环水泵的台数,然后调节相应的动叶开度。而循环水泵的台数可以通过寻找循环水泵单双泵温度最佳切换点的方式来实现。结合机组实际运行情况,单双泵切换是由单泵动叶开度100%向双泵动叶开度70%切换,当两种运行方式净出力Nnet相等时所对应的温度即为切换点的温度。分别计算不同温度下单泵100%开度和双泵70%开度下机组净出力,如图5所示。

由以上计算,给出在切换点附近单泵100%运行与双泵70%运行时所对应背压及机组出力,如表4所示。

结合图 5和表 4可以看出:16 ℃和 17 ℃时,单泵运行净功率高,煤耗低;18 ℃和20 ℃时,双泵运行净功率高,煤耗低。温度切换点在18 ℃,此时对应最佳背压为3.88 kPa。循环水进口水温为18 ℃以下时,选择单泵运行;循环水进口水温为18 ℃及以上时,则选择双泵运行。

3.2 单双泵运行最优开度

图5 单泵100%开度切换到双泵70%开度的温度切换点Fig.5 Temperature switching point for the operation of single pump 100% open turned to the operation of tangential double pump 70% open

表4 温度过渡区内单双泵运行状况Tab.4 Single and double pump operations in the temperature transition zone

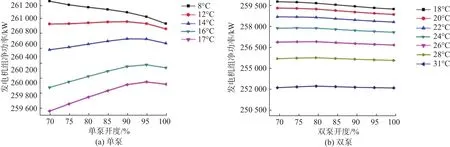

为了进一步探究机组在不同循环水入口温度下所对应的最佳循泵开度,本文对机组在不同温度下单泵与双泵的运行情况进行了计算分析,图6为不同情况下机组的净出力,图6(a)为单泵运行,图6(b)为双泵运行。由图6可知,机组净出力随循环水泵开度变化而变化,每一个温度都对应有一个最佳循环水泵开度,即最佳循环水流量,如循环水温为16 ℃时,单泵95%开度时机组净出力最大,对应背压为最佳背压。

图6 机组净出力随循泵动叶开度变化趋势Fig.6 Net output of the unit changing with the pump opening degree

在保证机组最大出力的同时,必须综合考虑凝汽器端差与背压的安全性。经计算、分析、整理,得到了75%负荷下的循环水系统优化调整方案,以及对应的凝汽器背压,如表5所示。

表5 75%负荷循环水泵运行方案调整Tab.5 Circulating pump operation plan adjustment under 75% load

3.3 经济性分析

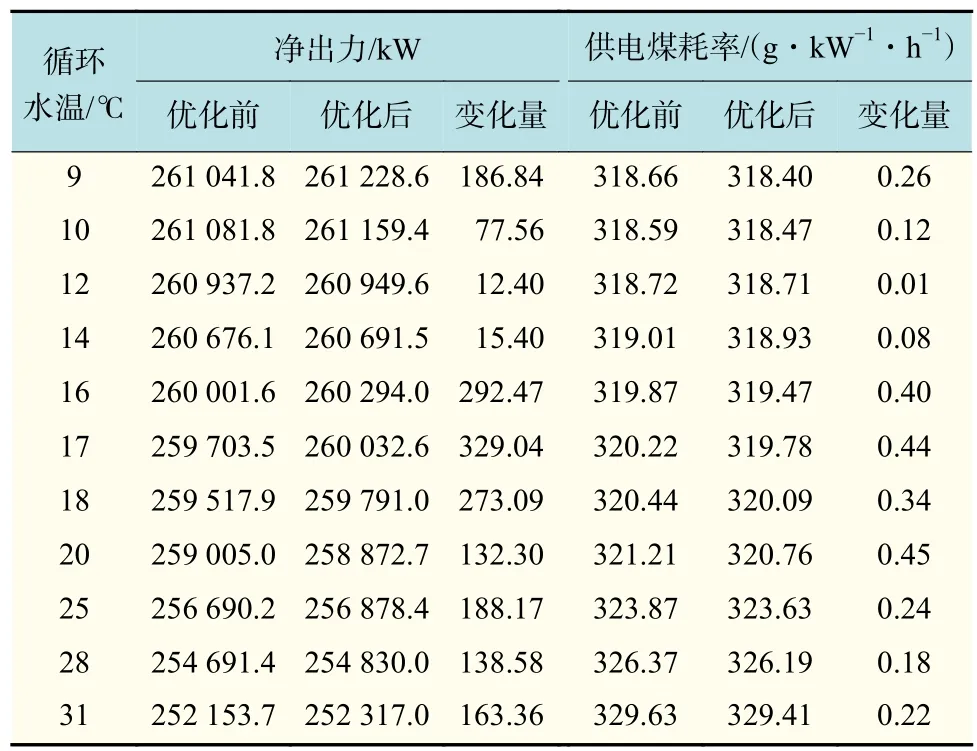

将原运行方式下机组净功率与全厂供电煤耗率与按上述方案优化调整后的情况进行对比,如表6所示。

表6 净出力、供电煤耗率前后对比Tab.6 Comparison of unit net outputs and power plant coal consumption rates before and after optimization

由表6可得,将单泵与双泵运行温度切换点由16 ℃提升至18 ℃,即循环水进口水温为16 ℃和17 ℃时改用单泵运行,这时调节动叶开度可使全厂供电煤耗率降低0.42 g/(kW·h),功率增加约310 kW。在12~14 ℃时,原运行方式良好,保持原运行。其他温度时仍保持原循环水泵投入的台数,但通过调节单双泵动叶开度使全厂供电煤耗率降低。通过循环水泵运行方式的调节,可使机组在75%负荷运行时全年平均供电煤耗率降低 0.25 g/(kW·h)。

4 结 论

对某电厂350 MW机组冷端系统进行了优化分析,得到以下结论:

a. 通过定量计算分析循环水温度、循环水流量、机组负荷对凝汽器背压的影响,获得了这些运行参数对机组热耗率、机组净功率、全厂供电煤耗率的影响规律。

b. 给出了该台350 MW机组在75%负荷下的运行优化方案,单泵向双泵切换温度点由16 ℃提高至18 ℃。

c. 本文通过对循环水泵运行进行优化调整,可使该台机组全年平均供电煤耗率下降约0.25 g/(kW·h),全年平均功率增加约164.5 kW。