液压混合动力挖掘机液压系统设计要求分析

2018-11-22金月峰费树辉王振兴

金月峰,费树辉,王振兴,夏 炎,宋 萌

(徐州徐工挖掘机械有限公司,江苏 徐州 221004)

液压混合动力挖掘机靠蓄能器回收动臂下降势能或回转动能,再释放到液压系统中,如果将蓄能器、控制阀等能量回收相关元件直接加装到非混合动力挖掘机液压系统中,会对原系统压力、流量产生干扰,造成挖掘机在动作协调性、稳定性、功能性等方面性能改变,无法满足使用要求。另外,由于蓄能器属于压力容器,还需要保证操作和维护人员的安全。本文针对上述问题,提出油液混合动力挖掘机设计过程中的相关要求,以保证在挖掘机满足用户需求的前提下达到节能的效果。

1 液压混合动力挖掘机液压系统设计要求

1.1 满足动臂下降时速度稳定要求

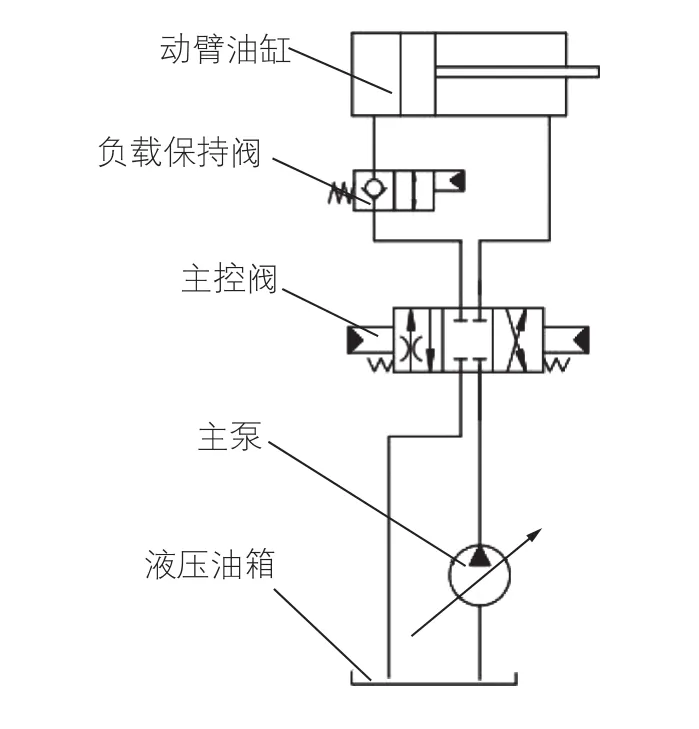

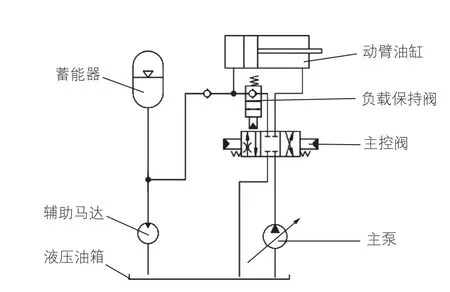

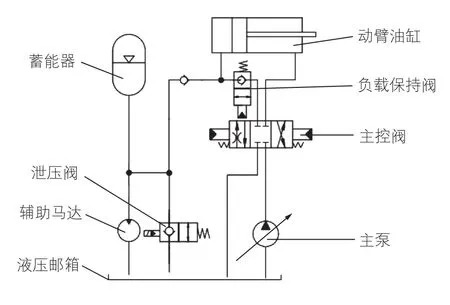

非混合动力挖掘机动臂下降时如图1所示,速度由主控制阀内节流孔调节,因工作装置重量不变,液压系统负载不变,所以动臂下降速度基本不变。而油液混合动力挖掘机液压系统如图2所示,用蓄能器回收动臂下降时动臂油缸大腔的液压油,供给辅助马达,用蓄能器的压力来平衡动臂下降时的负载,随着蓄能器内油液的逐渐增加,蓄能器内压力随之逐渐增大,由于蓄能器压力的变化会影响主泵压力,进而使主泵的排量发生变化,导致进入动臂油缸小腔液压油的流量会发生变化,引起动臂下降速度的变化,因此需增加速度控制装置。

图1 非混合动力动臂油路原理图

1.2 满足复合动作要求

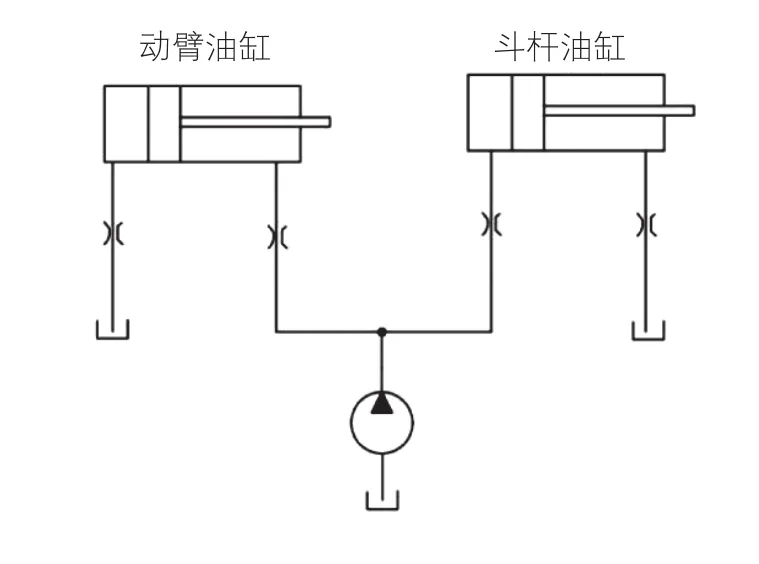

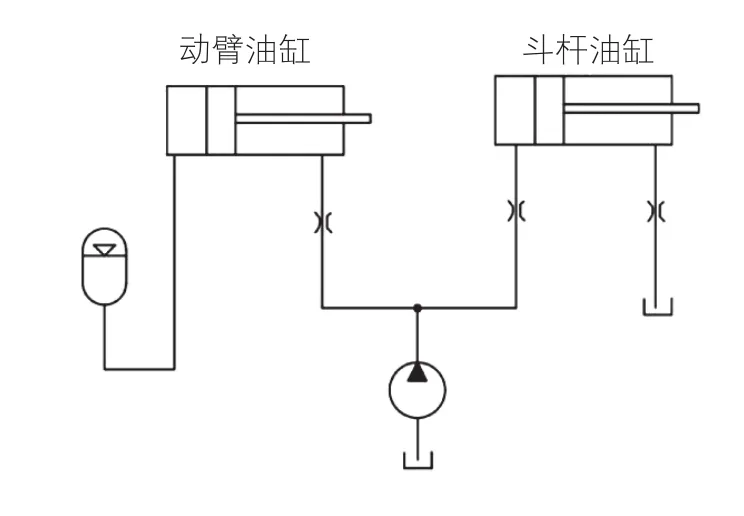

挖掘机对复合动作的协调性要求非常高,因液压混合动力挖掘机回收动臂下降的能量,所以涉及与动臂下降相关的动作都会受到影响,例如:动臂下降与斗杆外摆复合,如图3所示,在非混合动力挖掘机中,动臂和斗杆的复合动作,依靠动臂油缸大腔回油节流阀,保证动臂下降负载稳定,从而稳定动臂下降速度,保证复合动作协调性。而液压混合动力挖掘机动臂与斗杆的复合动作,如图4所示,动臂大腔回油接蓄能器,由于蓄能器压力波动造成动臂大腔回油压力波动,引起动臂下降速度变化,动臂与斗杆复合动作操控性能变差,要满足操控性能需求,就要增加合理控制阀,保证动臂下降速度的稳定。

图2 混合动力动臂油路原理图

图3 非混合动力复合动作原理图

图4 混合动力复合动作原理图

1.3 满足动臂锁紧要求

原系统主控阀带有负载保持阀,如图2所示,泄漏量非常低,当动臂联操作手柄回中位时,动臂保持阀能锁紧动臂油缸,避免因内泄漏等问题而引起动臂油缸慢速下降。所以油液混合动力系统需要具备动臂锁紧功能,因油液混合动力系统由于动臂下降油缸大腔除了连接主控阀外,而要并联一路连接蓄能器,因此需要在能量回收油路上增加液压锁,防止动臂油缸慢速下降。

1.4 满足停机泄压要求

油液混合动力挖掘机蓄能器内存储大量高压油液,属于危险容器,为保证操作和服务人员安全,混合动力系统必须在挖掘机熄火停机后自动泄除蓄能器内高压油液,以免造成人身伤害,因此必须安装自动泄压油路,如图5所示,蓄能器并联电磁开关阀油路,熄火后电磁阀动作,将蓄能器内压力油与油箱接通,可自动将蓄能器内高压油卸掉。

图5 混合动力蓄能器自动泄压原理图

1.5 满足双系统切换要求

在挖掘机工作过程中,因工地变更需要转运,挖掘机不方便直接行驶到现场,需要由卡车托运到工作现场,挖掘机上下卡车的时候需要铲斗着地,动臂油缸有杆腔进油,抬起挖掘机履带,这个动作即是撑车,如图6所示。

撑车过程中,由于铲斗着地,当动臂油缸有杆腔进油时,动臂油缸会压缩,动臂将会下降,但由于铲斗着地,无法下降,随着动臂油缸有杆腔进油压力增大,在地面给铲斗的反作用力的作用下,挖掘机履带轮将会抬起,以使动臂油缸压缩,此时动臂油缸无杆腔跟油箱相连,随着开始撑车时动臂油缸的不运动,致使动臂大腔吸空,压力为0。

图6 挖掘机撑车图

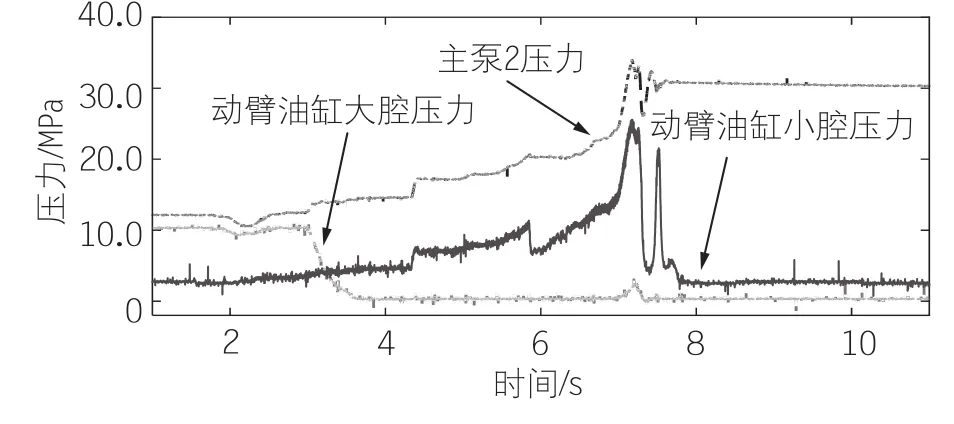

图5是常规挖掘机撑车时系统的压力曲线,从中可以看出,随着撑车的进行,履带抬起越高,所需的动臂油缸有杆腔压力也越大,最大时可到25MPa。但混合动力系统由于蓄能器有较大的背压,一般在10MPa以上,而动臂油缸的无杆腔与有杆腔的面积比约为2∶1,即混合动力系统撑车时,有杆腔的压力需比原系统撑车压力高20MPa才能达到原系统撑车效果,此时主泵已溢流,即混合动力系统不能完成撑起车。须识别挖掘机撑车状态,在撑车时将挖掘机切换到非混合动力模式,以保证顺利撑车。

图7 挖掘机撑车过程压力曲线图

2 结束语

本文以油液混合动力挖掘机为例,介绍了在回收动臂势能的过程中,液压系统存在的系列问题,针对动臂下降速度问题,通过速度控制阀调速降低负载压力变化引起的速度波动及协调性问题,通过并联负载保持阀解决动臂掉缸同时实现双系统切换,通过蓄能器并联泄压阀实现停机自动泄压功能。本文仅从原理上介绍油液混合动力挖掘机设计过程中需满足的要求,并提出了相关解决办法,但是在实际设计中还要充分考虑系统可靠性、经济性、维护方便性等一系列问题,让混合动力挖掘机既达到常规挖掘机的各项性能指标,还实现节油的效果。