混合动力挖掘机能量回收效率评价方法研究

2018-11-22刘实现

周 雨,王 勇,2,刘实现,田 鹏

(1. 徐州市产品质量监督检验中心,江苏 徐州 221000;2. 中国矿业大学机电工程学院,江苏 徐州 221006;3. 徐州市勘察测绘研究院,江苏 徐州 221000;4. 中国矿业大学环境与测绘学院,江苏 徐州 221006)

工程机械厂商纷纷展开了混合动力技术在工程机械上的应用研究。2009年科技部将“新型混合动力工程机械关键技术及系统”项目列入国家“863”计划先进制造技术领域的重点项目,从国家层面对该技术的研究进行引导和支持。同时,三一重工、山河智能和徐工集团等国内知名工程机械企业,以及浙江大学、同济大学和中南大学等科研院校在内的众多机构也都针对该技术的产业化应用展开了不懈的努力。由于没有统一的评判标准,各研究单位的研究成果均按各自规定的条件进行测试,所得结果不能用于评价真实技术水平,为技术路线和用户选择带来不便。基于此,本文提出一种能量回收效果评价方法,可作为评价混合动力能量回收系统技术水平的指标之一。

1 测试样机混合动力系统简介

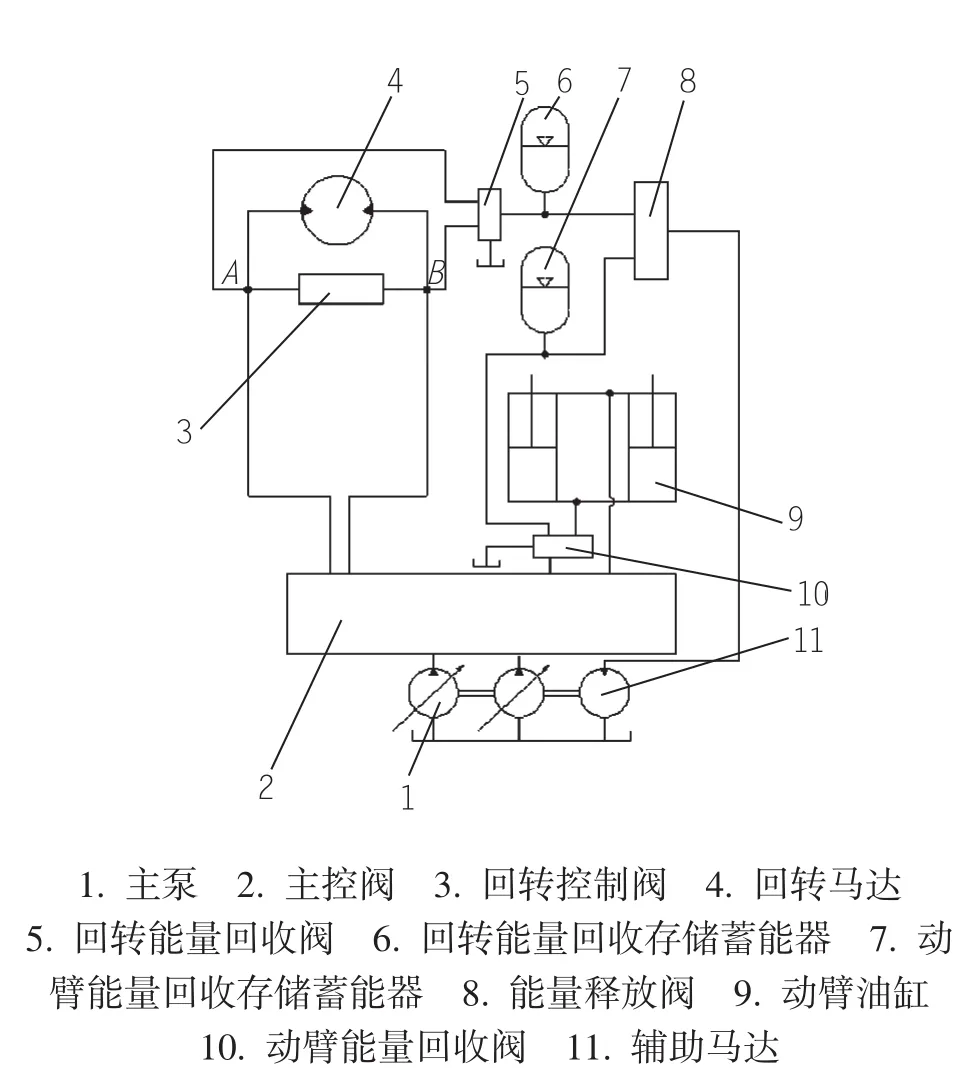

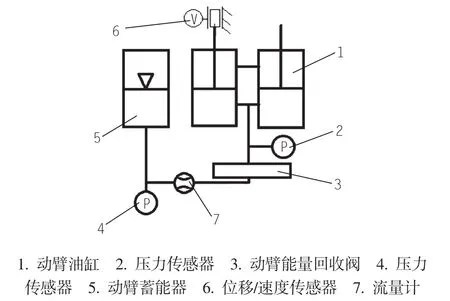

本文以国内某知名工程机械企业所研发的20t混合动力挖掘机为样机,对其能量回收率进行检测分析,以对其节能效果进行评价。混合动力原理如图1所示,其工作过程为:挖掘机回转溢流能量经回转能量回收阀回收,动臂下降时的势能经动臂能量回收阀回收,回收的能量以压力能的形式分别存储于蓄能器中。系统需要动力时,蓄能器中的压力能由能量释放阀释放进入辅助马达,与发动机一起提供混合动力共同驱动主泵运转,实现能量的回收利用,达到降低油耗的目的。

图1 混合动力系统原理图

2 能量回收效率评价方法

目前,对能量回收效率的评价主要有两种方法:一是采用回收能量与液压系统消耗总能量的比值来评价;二是采用回收能量与可回收能量的比值来评价。由于液压系统消耗总能量的影响因素较多,受系统本身性能优劣的影响大,其本身不标准,因此第一种评价方法的客观性、统一性难以保证;第二种评价方法直接反应了混合动力系统能量回收率的性能,受外界条件影响小,且客观性、统一性较强。

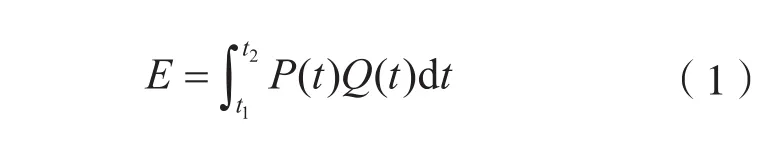

混合动力系统回收能量为进入蓄能器流量和压力乘积的积分,计算方法为

E——回收能量,单位为kJ;

P(t)——蓄能器输入压力,单位为MPa;

Q(t)——蓄能器输入流量,单位为L/s;

t1—— 一个测试循环中,蓄能器油液输入初始时刻,单位为s;

t2—— 一个测试循环中,蓄能器油液输入结束时刻,单位为s。

采用公式(1)计算时,动臂和回转蓄能器分别采用各自的数据。

动臂势能可回收能量为动臂下降时动臂油缸无杆腔流量和压力乘积的积分,仍然采用公式(1)的计算方法。回转溢流可回收能量有两部分,其一为回转启动时回转溢流流量与压力乘积的积分;其二为回转制动时回转溢流流量与压力乘积的积分。每部分能量的计算方法仍然采用式(1)。

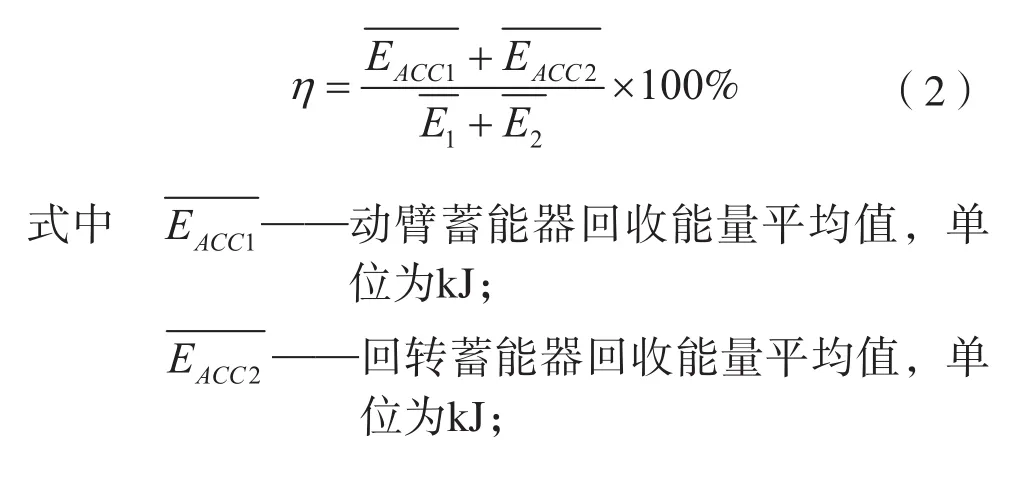

能量回收率的计算为回转、动臂回收能量之和与回转、动臂可回收能量之和的比值

以式(2)结果作为评价混合动力系统能量回收技术的优劣,消除了机型和系统的差异,具有较好的客观性、一致性。

3 测试方法

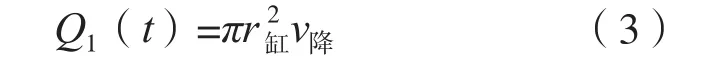

动臂油缸无杆腔流量有方向性,因为流量计双向测试时精度不高,因此对动臂下降时动臂油缸无杆腔流量采用间接测量的方法。通过测试动臂油缸的速度与动臂油缸无杆腔截面积的乘积间接表示无杆腔流量。为避免双向回转对流量计的影响,在回转能量回收测试时,采用单向回转的方式。

(1)动臂能量回收测试。

动臂能量回收系统测试主要包括:动臂蓄能器输入液压油流量和压力,动臂油缸无杆腔油液压力,动臂油缸速度。动臂油缸无杆腔流量为

式中 r缸——动臂油缸无杆腔截面积;

v降——动臂油缸缩回速度。

测试方案如图2所示,在油缸活塞杆上配置速度传感器,在无杆腔配置压力传感器,分别测试动臂下降时油缸速度和无杆腔压力。在蓄能器入口配置压力传感器和流量计分别测试进入蓄能器的油液压力和流量。测得的数据分别代入式(1)、(3)进行计算。

图2 动臂能量回收测试方案

(2)回转能量回收测试。

回转能量回收系统测试主要包括:回转启动时马达入口压力和溢流流量,回转制动时马达出口压力和溢流流量,进入回转蓄能器的油液压力和流量,动臂蓄能器输入液压油流量和压力,动臂油缸无杆腔油液压力,动臂油缸速度。在回转蓄能器前分别接入流量计和压力传感器,在回转马达回转能量回收阀后接入流量计和压力传感器,如图3所示。

图3 回转能量回收测试方案

测试方案如图3所示,在回转马达进出油口分别接入流量计和压力传感器,用于分别测试回转启制动时回转系统溢流流量和压力;在回转蓄能器入口接入流量计和压力传感器,用于测试进入蓄能器的油液流量和压力。测得的数据分别代入式(1)进行计算。

4 测试结果分析

以某公司20t级混合动力挖掘机为样本,对能量回收效率进行测试,结果见表1。以5次测试均值带入公式(2)进行计算,得到混合动力能量回收效率为64.8%。其他形式或技术路线的混合动力系统均以此种方法计算能量回收效率,能量回收效率越高,可判断技术越好,以此进行能量回收系统技术水平的判断。

5 结束语

(1)提出了一种相对客观、统一的评判混合动力系统能量回收技术科技水平的方法。并在考虑了挖掘机动作特性和传感器特性后,分别给出了动臂能量回收系统和回转能量回收系统的测试方案。

表1 混合动力挖掘机能量回收测试数据

(2)通过对某公司20t级混合动力挖掘机能量回收效率进行测试,证明了本文研究的测试计算方法可行。

(3)对混合动力系统采用此统一的方法进行测量,即可得到各种混合动力能量回收系统的效率,可作为能量回收系统技术水平的评价指标之一。