大庆油田套损井大规模压裂工艺及配套工具

2018-11-21刘昕祝绍功李博睿王静于喆张宏岩

刘昕 祝绍功 李博睿 王静 于喆 张宏岩

1.中国石油大庆油田有限责任公司采油工程研究院;2.中国石油大庆油田有限责任公司第五采油厂第一油矿九区三队

大庆油田累计套损井近万口,套损率为15.4%。在压裂选井难度越来越大、可选压裂井层越来越少的情况下,套损井由于压裂程度低、剩余油相对富集,反而成为了地质条件较好的压裂潜力井。初步调查,目前有883口套损井具有较大的压裂地质潜力,其中套管内径在Ø108 mm以上的井占比40%,而Ø104 mm以上的井占比70%。

2006年,大庆油田探索过套损井压裂技术,取得了一定的效果。但现存套损井中,套损点位于油层部位以上的井占比67%。这些井补贴或整形后通径变小,压裂分层工具的选择及起下难度增大。因此,现有套损井压裂工艺出现不适应性:施工层数受限,单井施工1~2层,无法满足多级压裂(单趟管柱3层以上)的需求;技术未形成系列化,现有套损井压裂技术只能压裂套管内径Ø108 mm(约占40%)以上的井,而对于套管内径Ø104~108 mm(约占30%)区间的井无法压裂;砂量受限,单井砂量30 m3,无法满足大规模压裂需求;小直径双封上提工艺管柱无配套防喷措施,现已无法应用[1-2]。

新疆吐哈油田提到的单压方式,可满足通径大于Ø105 mm套损井压裂[3]。尽管施工排量达到5 m3/min,砂量37 m3,但只能施工一层。文献中采用双封压裂工艺,封隔器外径为Ø100 mm,但管柱无锚定结构,当施工规模增大时,管柱产生强烈振动可能导致封隔器失效,最多施工2层,而且无配套防喷工艺[4]; 大庆油田的全通径压裂技术虽可实现无限级压裂,但由于封隔器结构复杂,无法将工具外径缩至Ø104 mm以下,不能用于套损井[5]。

为了有效动用套损井地质储量、满足水驱精细挖潜的需求,开展了套损井大规模压裂工艺技术研究。设计了小直径扩张式封隔器,解决了其在大形变下密封失效的难题,确保封隔器安全通过套损点,单趟管柱施工层数至少为5层;优化设计了小直径喷砂器,外径缩至Ø98 mm,提升工艺施工覆盖率至70%;设计了新型锚定器,解决了管柱施工蠕动失稳问题;设计了防喷封隔器,解决了双封压裂工艺在套损井施工时的环保问题。

1 小直径封隔器的研制

套损点内径小,限制了封隔器外径,进而限制了胶筒外径。与常规封隔器相比较,同样的封隔内径Ø124 mm套管,小直径封隔器胶筒必然产生更大的形变。在同样实验条件下,封隔器结构、壁厚和材质均相同时,Ø100 mm封隔器钢体承压后向外鼓胀,而Ø105 mm封隔器钢体承压后经测量无变化,如图1所示。实验结果表明,封隔器外径越小,钢体将承受越大的由胶筒产生的应力,导致超越屈服强度而损坏。因此有必要对胶筒进行力学行为分析。

图1 Ø100 mm(发黑处理)和Ø105 mm(未发黑处理)封隔器实验后对比Fig. 1 Comparison between Ø100 mm packer and Ø105 mm packer after the experiment

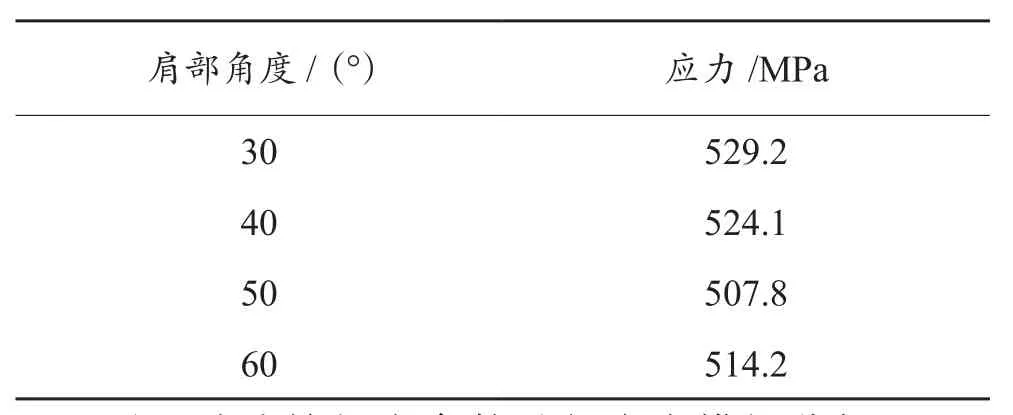

练章华等学者对外径Ø114 mm,长度200 mm的胶筒进行了应力分析[6],但胶筒肩部角度、胶筒长度对应力变化也有直接关系。套损井分注封隔器的结构虽可以借鉴,但其技术指标无法满足压裂施工[7]。因此,采用SOLIDWORKS有限元分析软件,应用二阶非线性Mooney-Rivilin模型,对外径Ø95 mm,内径Ø61 mm的胶筒4种肩部角度(范围30°~60°)进行应力模拟分析,压强载荷 30 MPa,初步得到角度与应力的对应关系(表1)。由表1可知,在50°时出现拐点,最小的应力极值为507.8 MPa。

表1 角度-应力对应关系Table 1 Angle-stress relationship

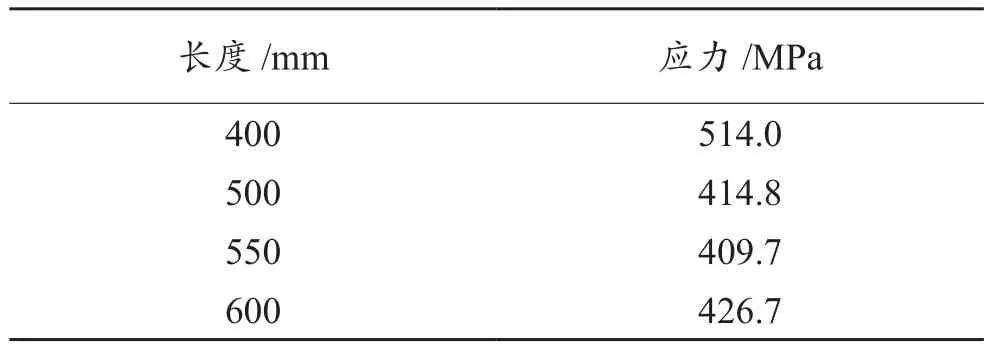

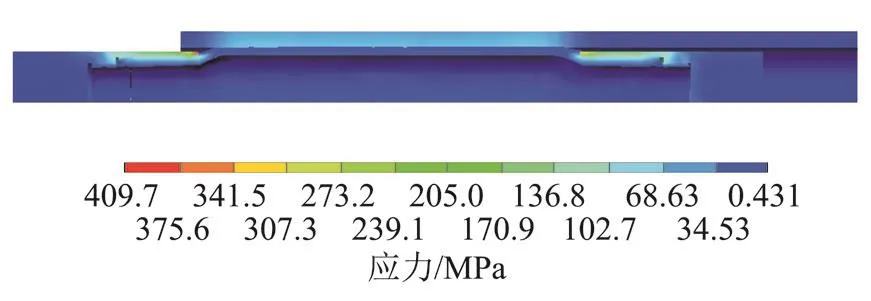

对4种胶筒长度参数进行应力模拟分析,压强载荷30 MPa,初步得到长度与应力的对应关系,如表2所示,在长度为550 mm时出现拐点,最小的应力极值为409.7 MPa。该结果的应力图解如图2所示,其最大应力点出现在钢体端部与胶筒肩部接触的部位。降低该处应力可提升封隔器的安全性。因此,最终确定封隔器胶筒参数为,肩部角度50°,长度550 mm。另外,胶筒承压时,末端位移最大为128.1 mm。在压裂施工时,如遇压力频繁波动,会使导致胶筒疲劳损坏。而胶筒两端采用固定约束后,应力降低30 MPa。因此,封隔器结构采用双侧固定。

表2 长度-应力对应关系Table 2 Length-stress relationship

图2 30 MPa、 550 mm胶筒扩张应力图解Fig. 2 Expandable stress of rubber cylinder (30 MPa, 550 mm)

根据模拟结果确定的参数,试制样品(肩部角度50°,长度550 mm),并通过油浸试验,检验封隔器耐温承压及耐疲劳性能。在120 ℃柴油中浸泡16 h后,承压50 MPa实验条件下,反复坐解封8次,每次稳压20 min,测量胶筒变形量符合要求,钢体无变形。

2 小直径喷砂器研制

优化壁厚是缩减工具尺寸的有效手段,但是壁厚变薄带来的问题是耐磨能力、强度的降低。因此,应用以材料力学为依据的自编软件对关键部件的尺寸进行优化调整。原喷砂器结构抗内压强度为90.39 MPa,小直径喷砂器抗内压强度降至74.76 MPa。以设计施工压力50 MPa为例,计算安全系数约为1.5,能够在保证安全强度、耐磨能力前提下,满足施工需求。

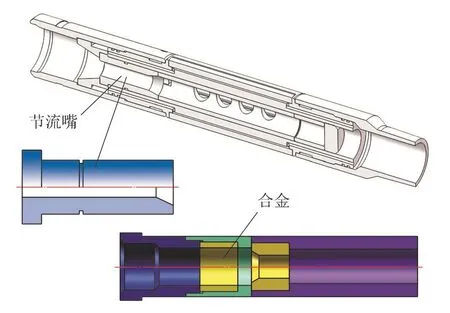

节流嘴采用分体式设计,内嵌合金,如图3所示,能够最大限度减少高流速携砂液对工具的磨蚀,确保形成节流压差,使封隔器稳定坐封。该节流嘴有多种内径尺寸(25~40 mm),能够根据设计施工排量进行选择,这有利于减少压裂液压力损失,使更多能量作用于地层;还可部分回收,重新利用,可降低加工成本,缩短加工周期。最终喷砂器外径缩至Ø98 mm,能够对套管内径大于Ø104 mm的套损井进行施工,工艺覆盖率提升至70%。

图3 喷砂器原、新节流嘴对比Fig. 3 Comparison between original and new flow mouths of sand blower

3 锚定工具研制

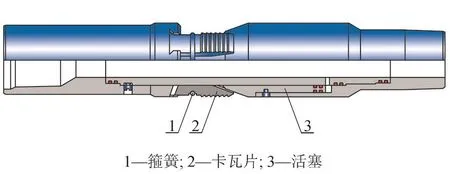

现有锚定器外径Ø114 mm,无法下过套损点,不能有效防止管柱在施工时发生蠕动。如果以原结构为基础,设计小直径锚定器,则锚爪伸长量过大,会导致错位而不回收,使管柱产生遇卡风险。因此设计了新型过套损点锚定器,如图4所示。该工具通过油管加压,推动活塞上行使卡瓦片张开,锚定套管,确保管柱施工时稳定。卸压后,由于卡瓦牙角度设计及箍簧回复力辅助,通过上提回收,解封锚定工具。经室内实验,该工具能够完成套管内锚定,且回收动作顺利。

图4 锚定器Fig. 4 Anchor

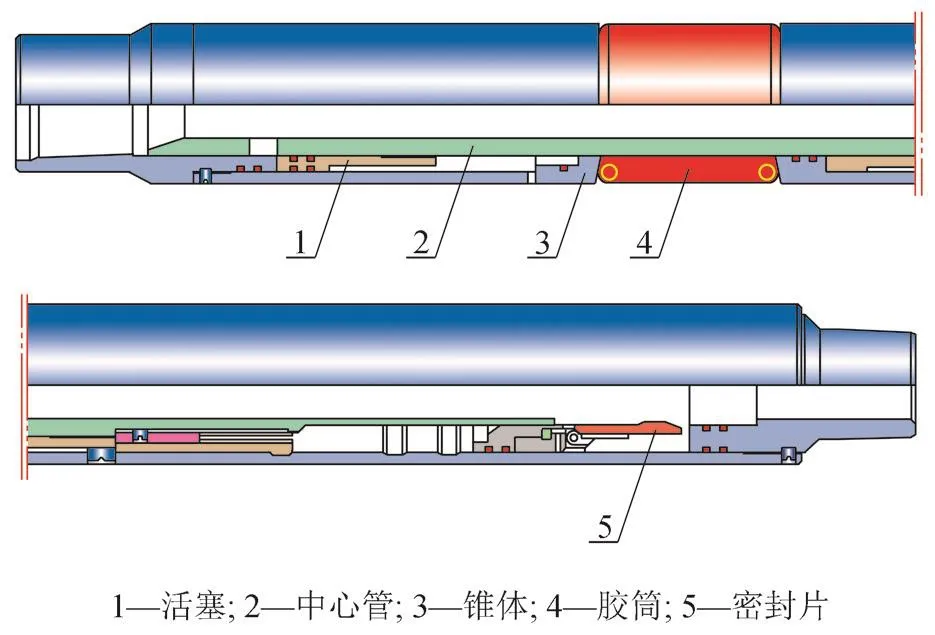

4 双功能防喷封隔器研制

双封上提压裂工艺原理是单层压裂施工后,上提管柱施工下一目的层。上提过程中,井筒压力高于油管压力,因此部分压裂液从油管喷出,流到地面,污染环境。如果该工艺不能实现环保施工,则无法应用于现场。因此,针对套损井压裂施工,研制了双功能防喷封隔器,如图5所示,它既能起到封隔油层的作用,又能实现防喷功能。该工具的工作原理为:通过油管加压,中心管带动活塞下行推开密封片(图中状态);随着压力升高,中心管继续下行推动锥体压缩胶筒坐封。施工结束后,封隔器初步解封,露出反循环冲砂通道;上提管柱,中心管上行,密封片关闭(立起与图中垂直),此时无液体通过密封片(承压25 MPa)从油管中流出 ;继续上提,完全解封可对下一层目标层段进行压裂施工。

图5 防喷封隔器Fig. 5 Blowout preventing packer

5 现场试验

将2支Ø100 mm封隔器分别与同一支喷砂器的首尾相连,形成套损井双封上提压裂管柱。利用双封压裂工艺分别对3口井进行了现场试验。其中套管最小内径Ø104 mm,最大施工排量3.5 m3/min,单井最多施工5层,单井最大砂量289 m3,初步实现了套损井多级大规模压裂施工。

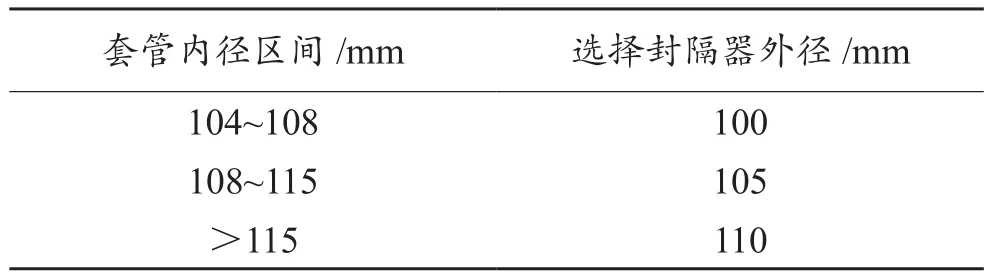

另外,针对内径Ø108 mm以上套损井,建议选择内径Ø105 mm以上封隔器,能够降低封隔器钢体鼓胀、遇卡风险,形成系列化工艺管柱。见表3。

表3 系列化封隔器选用表Table 3 Selection list of serial packers

6 结论

(1)套损井大规模压裂工艺技术指标为耐温度120 ℃、承压差50 MPa,可针对内径Ø104 mm以上套管进行5层多级压裂。

(2)工艺配套工具包括小直径喷砂器,其最大过砂量289 m3;锚定工具能有效防止封隔器因蠕动导致损坏,且能够顺利回收;防喷封隔器能够有效封隔目的层,且施工结束上提管柱过程中,无压裂液流出,满足环保施工要求。

(3)该工艺实现了系列化,可针对不同井径(104~124 mm)套损井进行多级压裂,有效降低风险,为大庆油田后期开发提供技术支撑。