快速液压冲击试验台研究

2018-11-21张建卓安站东王爱文

王 洁, 张建卓, 安站东, 王 慧, 王爱文

(1.辽宁工程技术大学(阜新) 机械工程学院,辽宁 阜新 123000; 2.阳煤集团 机电动力部, 山西 阳泉 045000;3.辽宁工程技术大学(阜新) 力学工程学院,辽宁 阜新 123000)

在动力冲击载荷的作用下结构会表现出与静态载荷不相同的力学行为[1-3]。工程领域中常遇到静态载荷和冲击载荷叠加的结构动力学问题,例如岩体力学研究中,需要在围岩应力的作用下考虑其冲击特性[4-5];在矿用吸能锚杆(锚索)、防冲构件等支护构件承载能力的研究中,支护设备初始状态就承受较大初撑力[6-7],当冲击地压等动力灾害发生时,这些支护件会在静、动载荷叠加作用下发生突然失稳[8-11]。针对此类问题的研究主要基于理论计算和数值模拟,试验研究需要大吨位冲击试验设备。

现有试验用冲击设备主要采用重力落锤冲击加载方式[12-14]。金属落锤冲击试验机或摆锤冲击试验机的冲击载荷大小由锤体质量和高度决定,文献介绍的试验机最快冲击速度可达19.8 m/s,锤体质量最大为490 kg,能够实现大吨位及快速冲击试验,但是不能实现静-动复合加载。2006年姜超等[15]针对缓冲力与冲击速度近似成正比的被试件设计了一种工作性能测试试验台,该试验台冲击速度0.5 m/s时缓冲力为21 kN,采用液压驱动方式,可实现快速连续冲击;2009年王贡献等[16]提出一套全液压驱动的重载舰船设备抗冲击试验系统模型,该系统的被试件质量可达5 000 kg,最大冲击速度可达5 m/s;2010年谢腾飞等[17]针对液压支架大流量安全阀动态性能试验,分析对比了现有冲击试验台的特点,指出以蓄能器为动力源的快速加载系统能够达到5~25 ms内增加到冲击压力以上的试验要求,该方法适合推广;2013年徐昆鹏等[18]针对300 L/min以上的安全阀设计了一种以蓄能器为动力源的高压大流量安全阀试验装置,该装置对500 L/min、额定压力50 MPa的被试阀试验时,6 ms即达到阀开启压力。上述冲击试验系统均采用液压加载方式,充分证明了液压加载在冲击试验方面的优势,但限于被试件的要求,均存在加载方式单一,无法完成静-动复合加载的问题。为了模拟实际矿井支护构件或者岩体实际破坏时的受力工况,研发一套接近实际工况的试验装置是非常必要的。本研究针对低应变率下的矿用锚杆、锚索的冲击拉伸试验和矿用支护件缩比例模型、煤岩体的冲击压缩试验提出一种快速液压冲击试验台,试验台应当满足500 kN冲击力和6 m/s冲击速度的性能指标。该试验台采用液压加载方式,能够完成静态加载、冲击动态加载和静-动复合加载三种加载方式,根据被试件实际工作状态,可实现冲击拉伸、冲击压缩等动态试验。为了验证该试验台的加载效果,进行了样机试制和试验研究。

1 试验台设计

快速液压冲击试验台属于低应变率(0.1~500 s-1)加载试验台,可以对锚杆、锚索等细长类构件进行冲击拉伸试验(后面简称冲拉试验),也可以对煤岩体、支柱缩比例模型等进行冲击压缩试验(后面简称冲压试验)。试验台由加载系统、试验台架、测控系统三个部分组成。

加载系统是试验台的核心部分,为试验系统提供动力。为了模拟被试件实际工况,加载系统可以实现静态加载、冲击动态加载和静-动复合加载。加载系统主要包括主供油泵站、控制油泵站、乳化液泵站、静压泵站、控制阀、管路、蓄能器、增压器、油水转换器、冲击缸,其中冲击缸是试验台的执行元件,为被试件提供静加载力或冲击力。

试验台架主要为被试元件、相关液压元件提供固定联接和支撑。设计时考虑到锚杆、锚索等冲拉被试件同立柱、煤岩体等冲压被试件试验要求的差异,设计了工装调整机构。

计算机控制系统包括PC机、PLC、传感器、数据采集卡等。控制系统主要完成整个系统的状态监测、连续量、开关量的控制和试验数据采集等。为了方便操作,应用Labview软件开发操作界面,实现试验数据的实时显示和数据存储。

下面分别对三个系统进行讨论。

2 加载系统

2.1 加载系统结构

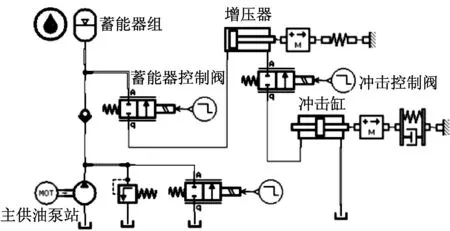

加载系统完成被试件的静态加载、冲击动态加载或者静动复合加载。加载系统采用液压加载方式,其原理如图1所示。

图1 试验台加载系统原理图Fig.1 Schematic diagram of test loading system

试验时,被试件的冲击压缩或冲击拉伸由冲击缸完成。冲击缸的工作介质选择乳化液,这主要考虑到乳化液的黏度低、阻力小,有利于实现高速冲击。为了减小试验中的冲击阻力,冲击缸的B腔与大气相通,冲击完成后活塞组件的回程由另外的气动系统(此处未画出)完成。冲击缸的活塞杆中空,实现支柱等刚性被试件的冲击和锚索等柔性被试件的冲拉。

静态加载系统由静压泵站、乳化液泵站、油水压力转换器、静压加载阀、压力传感器、液压管路等组成。静压泵站的主泵为高压柱塞泵,保证静载系统有较大的压力输出范围,输出压力由比例溢流阀4控制。乳化液泵站的主泵为齿轮泵,为增压器(动载系统)和油水压力转换器提供乳化液,输出压力由比例溢流阀3控制。油水压力转换器的主要作用是为冲击缸A腔增压,为被试件施加静载荷,其左右两腔工作介质不同,同静压泵站连接的C腔工作介质为液压油,同乳化液泵站连接的D腔工作介质为乳化液。静压加载阀的作用是控制静压加载的启动和停止。压力传感器反馈压力信号,进行闭环控制。

冲击动态加载系统由主供油泵站、控制油泵站、蓄能器组(图中简化为一组蓄能器)、增压器、蓄能器控制阀、增压器复位控制阀、增压控制阀、卸荷阀、压力传感器、位移传感器、液压管路等组成。主供油泵站的主泵为高压柱塞泵,为蓄能器组提供压力油,输出压力由比例溢流阀1控制。控制油泵站的主泵为齿轮泵,为蓄能器控制阀、增压器复位控制阀、增压控制阀提供控制油,输出压力由比例溢流阀2控制。蓄能器组是储能单元,为冲击加载积蓄液压能。增压器是提高系统输出压力的压力放大装置,其E腔、F腔工作介质为液压油,G腔工作介质为乳化液(乳化液由静态加载系统的乳化液泵站提供)。蓄能器控制阀控制蓄能器的充液。增压器复位控制阀可使油液充入F腔,使增压器活塞向E腔运动,即增大F腔容积,控制增压器复位。增压控制阀可使F腔油液与油箱连通,使增压器活塞向G腔运动,减小F腔容积,使增压器增压。蓄能器控制阀、增压器复位控制阀、增压控制阀联合控制,能够为冲击缸提供高压大流量压力液体,完成快速冲击准备工作。如果蓄能器蓄能完毕,但是需要取消冲击试验,可控制电磁溢流阀使蓄能器卸荷。

2.2 加载系统工作原理

试验系统可以实现对被试件的静态加载、冲击动态加载和静-动复合加载,液压系统冲击压力最大可达60 MPa。

进行静态加载试验时,先通过控制系统设定静载目标压力值和加载速率。设置完成后,开启乳化液泵站,使油水压力转换器的D腔和冲击液压缸A腔充满乳化液。开启静压泵站,通过静压加载阀控制向油水压力转换器的C腔充入压力油。此时冲击缸A腔压力会按照系统设定的加载速率逐渐增至目标压力值,完成对试件的静态加载。

进行冲击动态加载试验前需要进行初始准备工作。首先开启乳化液泵站和增压器复位控制阀,将增压器调整复位,使得增压器回到上限位置,增压器G腔充满乳化液,复位完成后关闭增压器复位控制阀。根据被试件的静态力学特性确定所需冲击力幅值,根据该值确定液压系统所需加载压力,然后通过控制系统手动输入该值。接着进入加载准备阶段,开启主供油泵站和蓄能器控制阀,向蓄能器输入压力油,蓄能器储存的高压液体同增压器的E腔连通。打开增压控制阀,将增压器的F腔与油箱连通,增压器活塞在液压力作用下向G腔移动,直至G腔液体压力升高至设定值,此时增压器活塞位移数值不再变化。准备完成后,打开冲击控制阀,增压器G腔的高压液体迅速进入冲击油缸的活塞腔A,推动活塞杆运动,实现对被试件的快速动态加载。

进行静-动复合加载试验时,静、动加载过程需要分两步实现。首先,按上述静态加载方法对被试件施加静态载荷。当系统达到设定的静态载荷并稳定后,按动态加载方式对被试件施加冲击载荷,完成静-动复合加载试验。

2.3 加载系统仿真分析

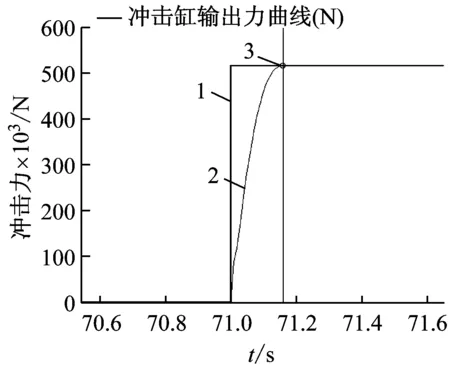

为了验证试验台加载系统的响应特性,应用多学科领域复杂系统建模与仿真平台AMEsim对冲击动态加载系统进行了仿真分析。在建立系统仿真模型时进行了简化,舍去了不影响实际冲击性能的控制系统(控制油泵站、增压器复位控制阀、增压控制阀、卸荷阀等);增压器模型由参数类似的液压缸模型代替;蓄能器控制阀和冲击控制阀由可实现相同功能的二位二通阀代替。仿真模型如图2所示。仿真结果见图3、图4。

图2 加载系统AMEsim仿真模型Fig.2 AMEsim simulation model of test loading system

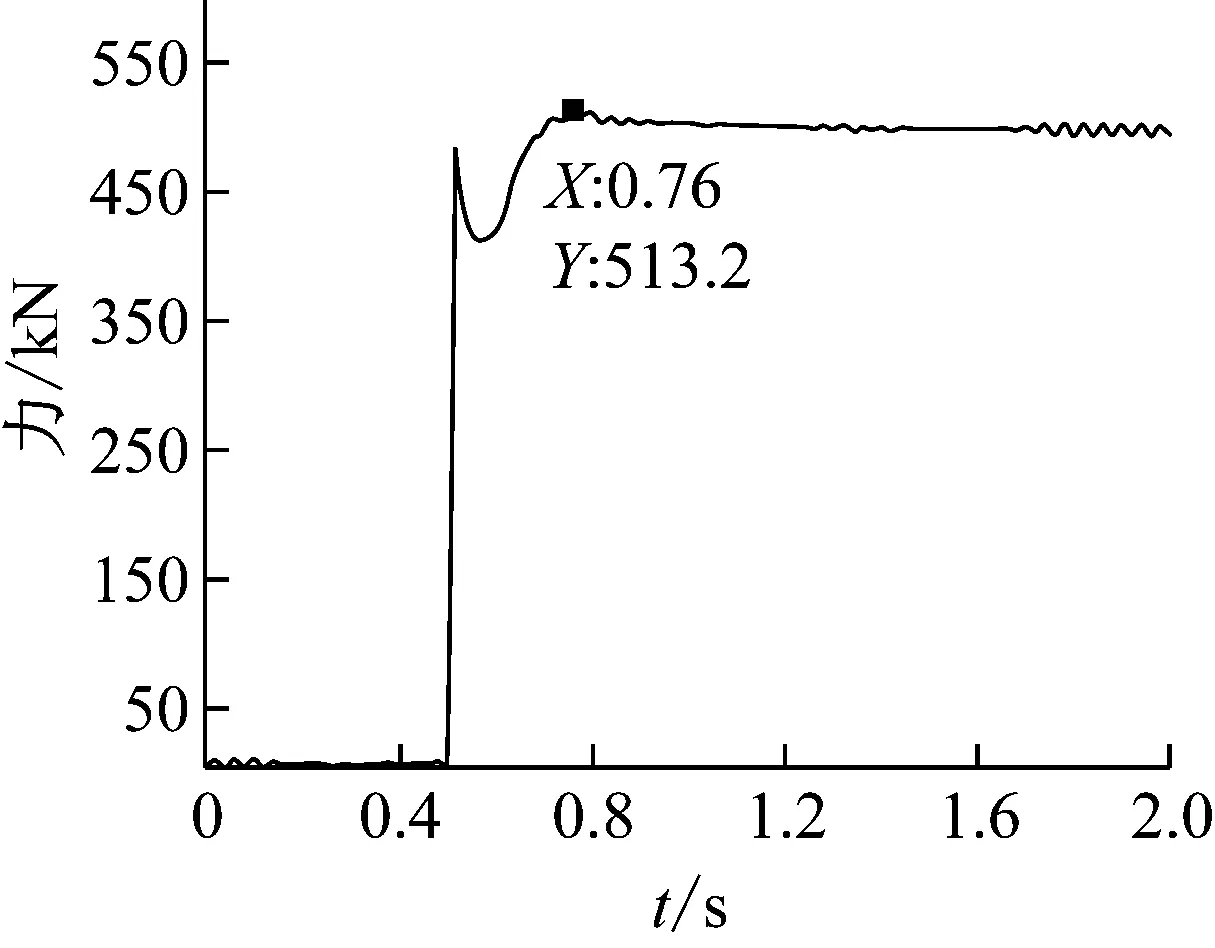

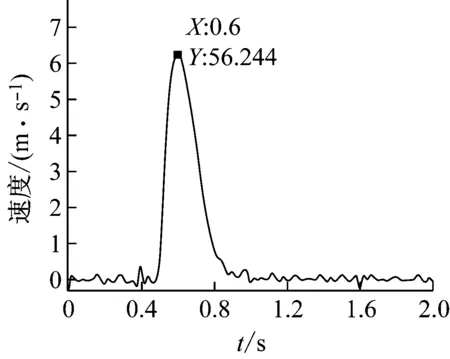

图3为冲击动态加载系统的冲击力仿真曲线,图中曲线1为冲击阀开启后,试验质量块的理论力曲线,曲线2为实际仿真力曲线,点3为力曲线的峰值。图4为冲击动态加载系统的冲击速度仿真曲线,图中曲线1为冲击控制阀开启后试验质量块的速度曲线,点2为速度曲线峰值,由图可知,该系统的最大冲击速度可达6.381 2 m/s。由图可知,冲击力可达516.06 kN。仿真结果表明,冲击动态加载系统完全可以满足设计要求。

图3 冲击力仿真曲线Fig.3 Simulation curve of force in impact test

图4 冲击速度仿真曲线Fig.4 Simulation curve of velocity in impact test

3 试验台架

3.1 试验台架结构

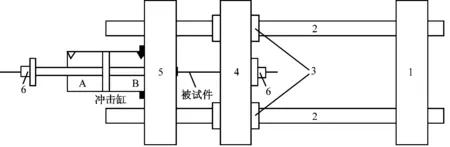

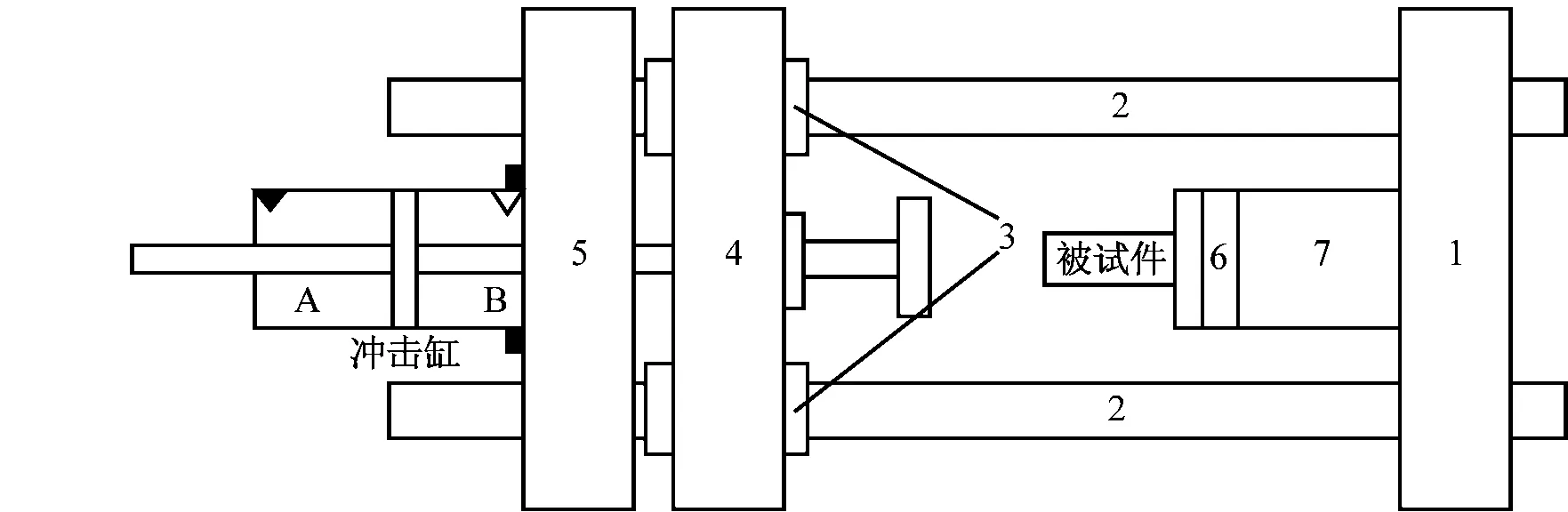

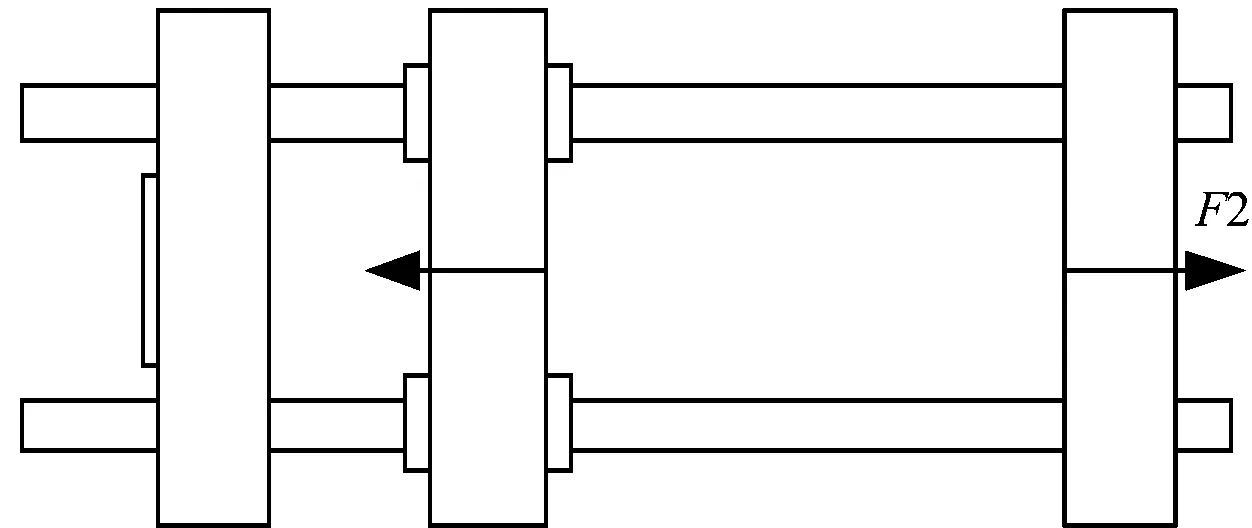

试验台架完成被试件的安装和固定。为了满足不同尺寸被试件的安装要求,试验台架设计了可调式结构,结构简图如图5所示。由图5可知,试验台架主要由后支撑梁1、导向杆2、移动梁4、前支撑梁5等组成。冲击油缸通过法兰固定在前支撑梁5上。调整移动梁4的位置可以满足不同尺寸被试件的安装要求。移动梁的位置确定后,由卡环3锁紧固定。

(a)

(b)

图5(a)为进行锚杆、锚索等冲击拉伸试验时的台架结构示意图。被试件两端通过锁紧组件6分别固定在冲击缸活塞杆的左端和移动梁4的右端。此时冲击缸B腔进液,推动活塞向左运动,完成对试件的冲拉试验。图5(b)为进行防冲支柱等冲击压缩试验时的台架结构示意图。被试件安装在冲击平台7上,由锁紧组件6固定。此时冲击缸A腔进液,推动活塞向右运动,完成被试件的冲击试验。

3.2 试验台有限元分析

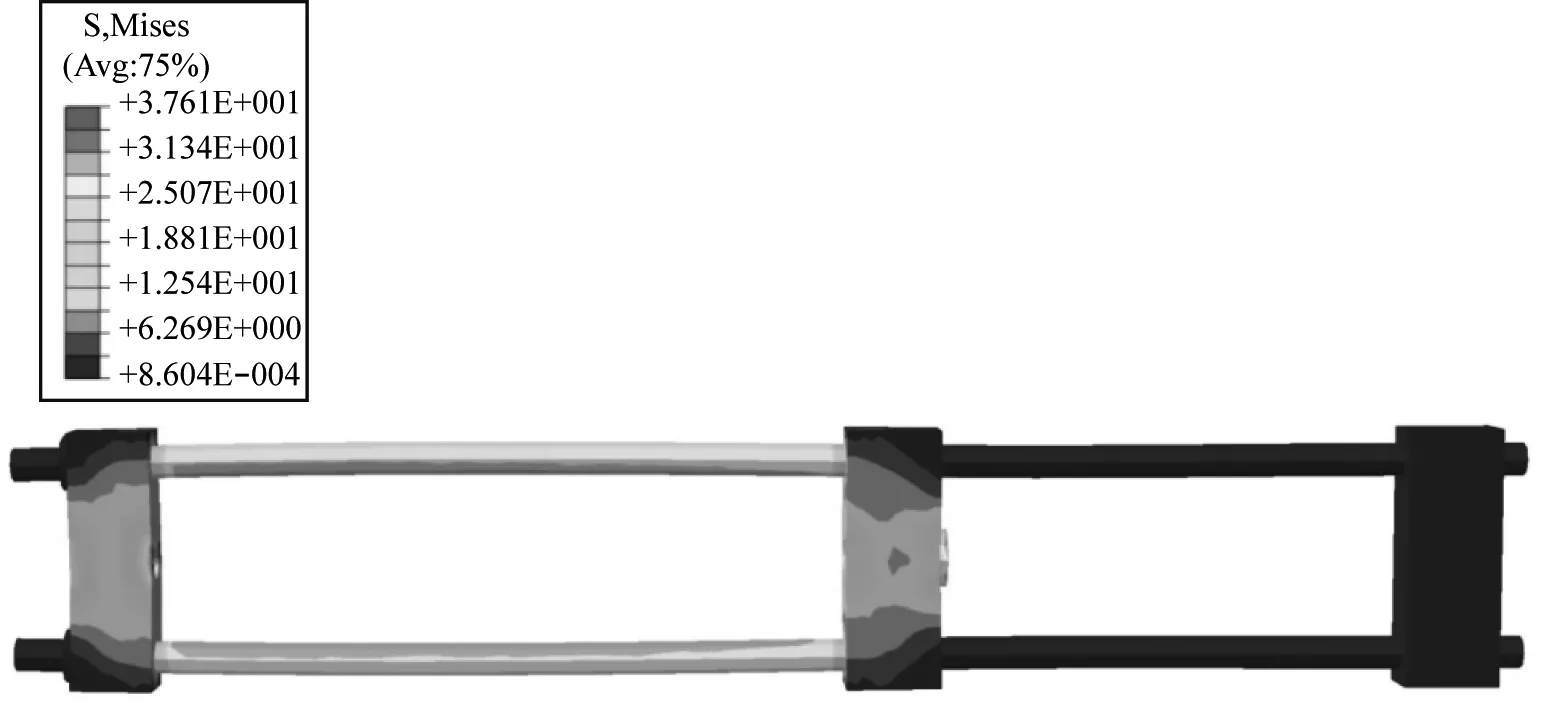

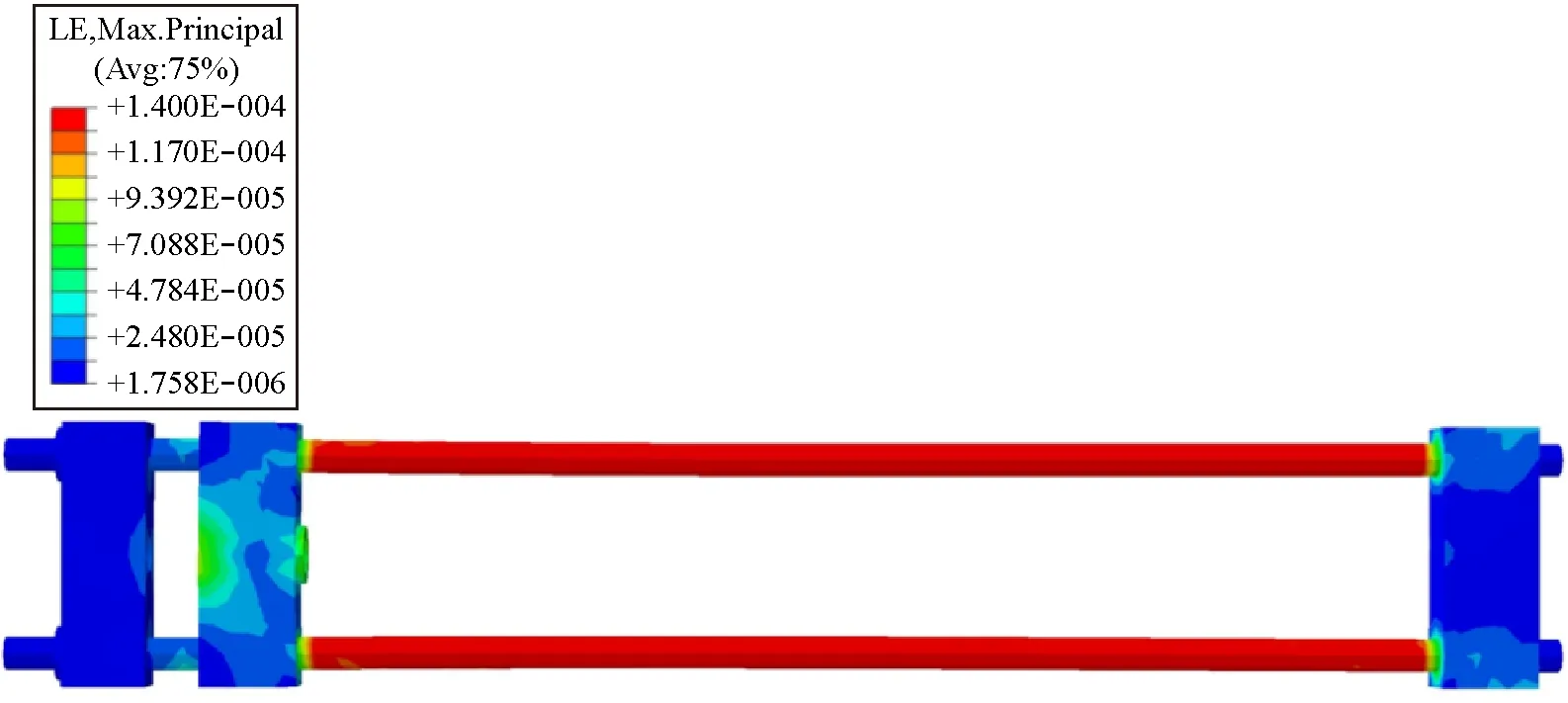

本试验系统输出冲击力最大为500 kN。为保证试验过程中试验台架自身的应变不影响被试件应变的测量,需要对试验台架进一步分析。图6为试验时台架的受力简图。图6(a)为试验台架在冲拉试验极限工作位置时的受力简图,图6(b)为试验台架在冲击试验极限工作位置时的受力简图。在这两种工况下,应用大型有限元计算软件ABAQU对试验台架进行冲击载荷特性分析,检验其在承载范围内能否安全有效的工作。针对冲击试验台的工作特性,选择适合模拟高速动力学问题的ABAQUS/Explicit单元中的实体单元模拟台架,分析时根据冲击试验台的材料选用Mises屈服准则,具体设置参数如下:弹性模量E为209 GPa,泊松比v为0.3,屈服σs为600 MPa。仿真分析结果如图7、图8所示。

(a)

(b)图6 试验台架极限工作位置受力简图Fig.6 The stress diagram of test bench in limit position

(a)

(b)图7 冲拉试验极限位置台架应力、应变图Fig.7 Stress and strain diagram of impact tensile test for test bench in limit position

图7为冲拉试验极限位置台架应力、应变图,图8为冲击试验极限位置台架应力、应变图。由图可知,在500 kN极限载荷下,试验台架的最大的应力大小分别为37.61 MPa和32.45 MPa,最大应变分别为2.255×10-4和1.400×10-4。试验时,试验台架在极限位置处最大载荷下的应力、应变能够满足应用要求。

(a)

(b)图8 冲击试验极限位置台架应力、应变图Fig.8 Stress and strain diagram of impact compression test for test bench in limit position

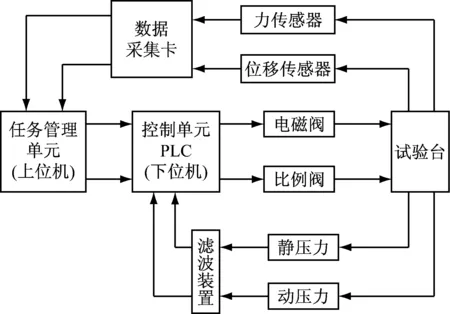

4 测控系统

试验台的测控系统主要完成系统状态监测、试验数据采集和系统的控制等功能,由任务管理单元(上位机)、数据采集单元、控制单元PLC(下位机)组成[19]。测控系统组成和原理如图9所示。

图9 控制及采集系统原理图Fig.9 Schematic diagram of control and acquisition system

考虑到数据处理速度和显示界面的丰富性,任务管理单元(上位机)选择台式计算机。采用Labview软件制作人机交互界面,界面可对蓄能器的个数、冲击加载压力值、静载加压速率以及充液时间等参数进行设定,同时完成实测力和位移数据的存储。

数据采集单元主要负责冲击力和试件变形位移数据的采集,并将数据发送至任务管理单元进行实时显示和存储。其中力传感器采用HCHL-202轮辐式传感器,测量精度可达0.05% F.S。位移传感器采用LWH-0360拉杆式直线位移传感器,分辨率可达0.01 mm。高速采集卡采用NI公司的高速采集DAQ板卡,采集速率250 k/s。

控制单元采用西门子S7-200PLC,通过TCP/IP以太网与工控计算机进行通讯。PLC完成试验台动载压力、静载压力的闭环控制和不同试验方式下阀组动作、蓄能器选择等控制,同时对加载系统的压力值和温度进行数值采集并反馈给上位机进行实时显示和监测。

5 试验研究

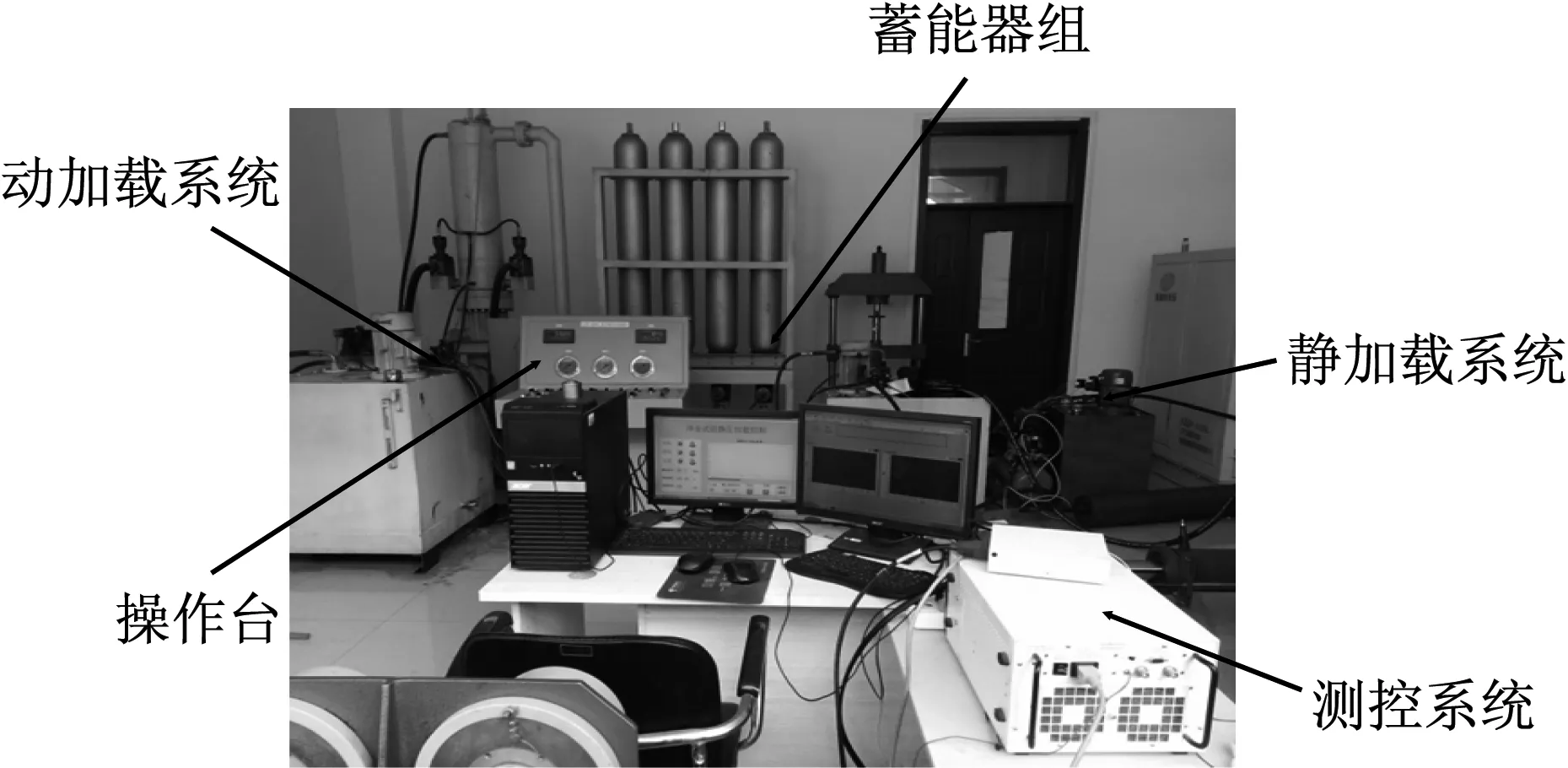

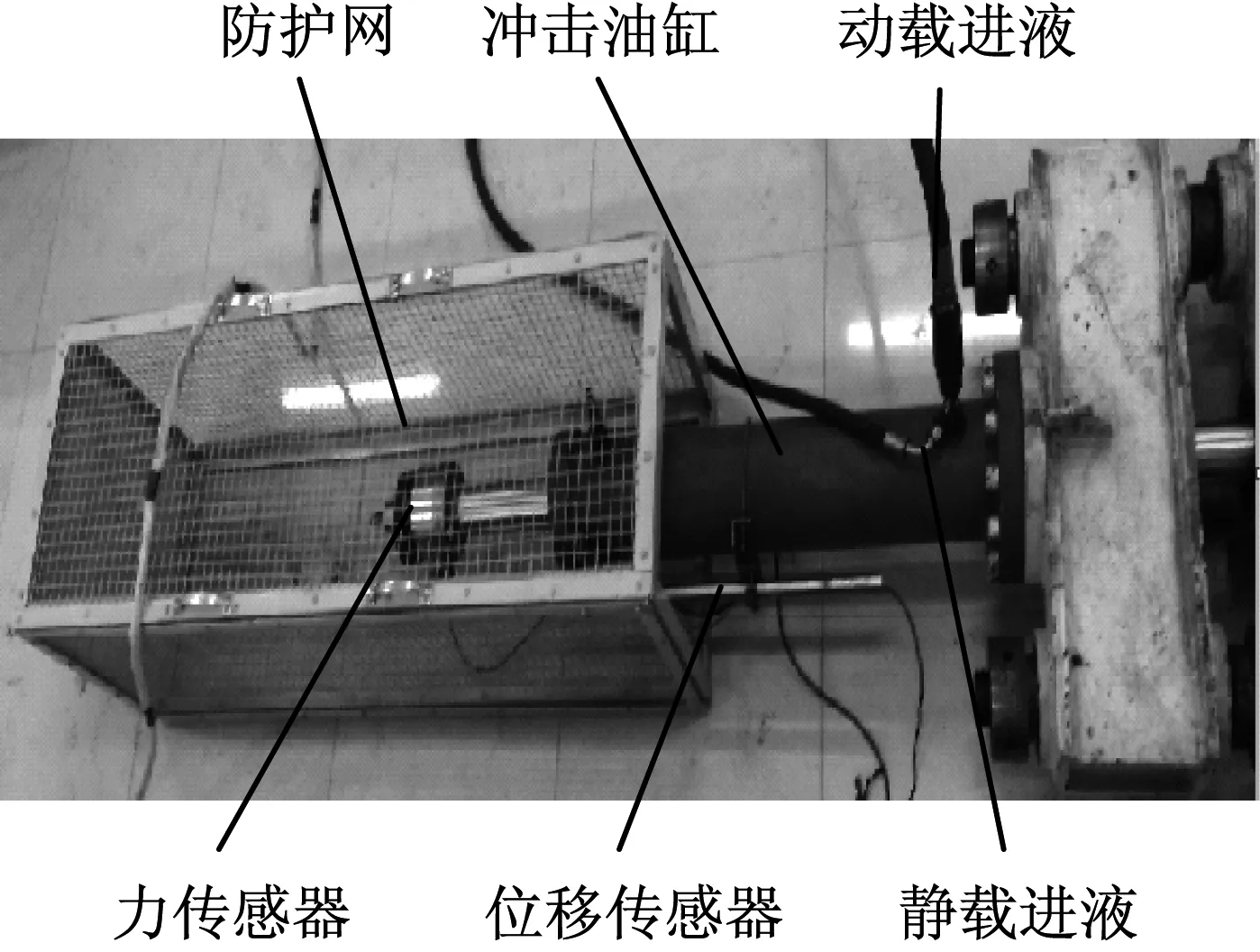

试验台样机试制成功后,对不同被试件进行了试验。冲击试验台如图10所示。

图10 高速液压冲击试验台Fig.10 High-speed hydraulic impact test bench

5.1 冲击拉伸试验

图11为锚杆冲拉试验。以锚杆为试验对象进行静态拉伸破坏试验和动态加载冲击拉伸破坏试验,实测静载、动载锚杆断裂破坏力-位移曲线如图12所示。

图11 锚杆冲击拉伸试验Fig.11 Impact tensile test for bolt

图12中曲线1、曲线2分别为锚杆在静载荷下断裂破坏的力-位移曲线和冲击动载荷下断裂破坏的力-位移曲线。由图中曲线1、曲线2可知,锚杆在静载荷下断裂破坏的位移变化(170 mm)小于动载荷下断裂破坏的位移变化(220 mm);破坏极限静载应力(195 kN)也小于破坏极限动载应力(220 kN);锚杆在开始加载至断裂破坏过程中,动载破坏的力-位移曲线出现瞬间的超调,而静载破坏则没有。试验结果表明,被试件在承受静载和动载时表现不同,在矿用吸能构件研究方面进行动态加载试验很有必要。

图12 锚杆静载、动载断裂破坏力-位移曲线Fig.12 Load-displacement curves of bolt fracture failure in static load and dynamic load

图13为锚杆静-动复合加载冲击拉伸试验的力-时间曲线。图中0~240 s为静态加载时间段,静载系统按设定速率给试件施加静载荷,由图可知,加载力到220 s时达到设定值65 kN,然后保持稳定至240 s;在240 s时打开动载释放阀进行动态冲击加载,实现静-动复合加载试验(该试验中锚杆未断裂)。由图13中曲线可以看出,试验系统静加载阶段,锚杆受力缓慢上升;动载释放阀开启进行冲击加载瞬间,锚杆受力先急速上升,在短暂回落后继续上升。被试锚杆没有达到断裂破坏,所以冲击后600 ms左右,系统和锚杆形成新的平衡状态。这一过程模拟了矿井支护构件支撑后受到冲击载荷过程中的受力变化过程。

图13 锚杆静-动载荷冲击拉伸试验力曲线Fig.13 Force curve of static-dynamic composite load in impact tensile test for bolt

5.2 冲击压缩试验

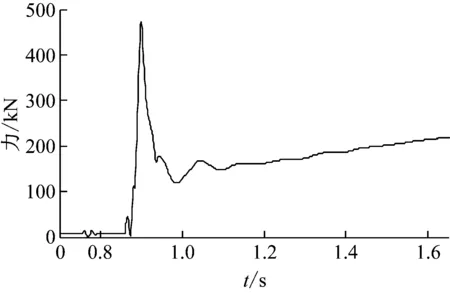

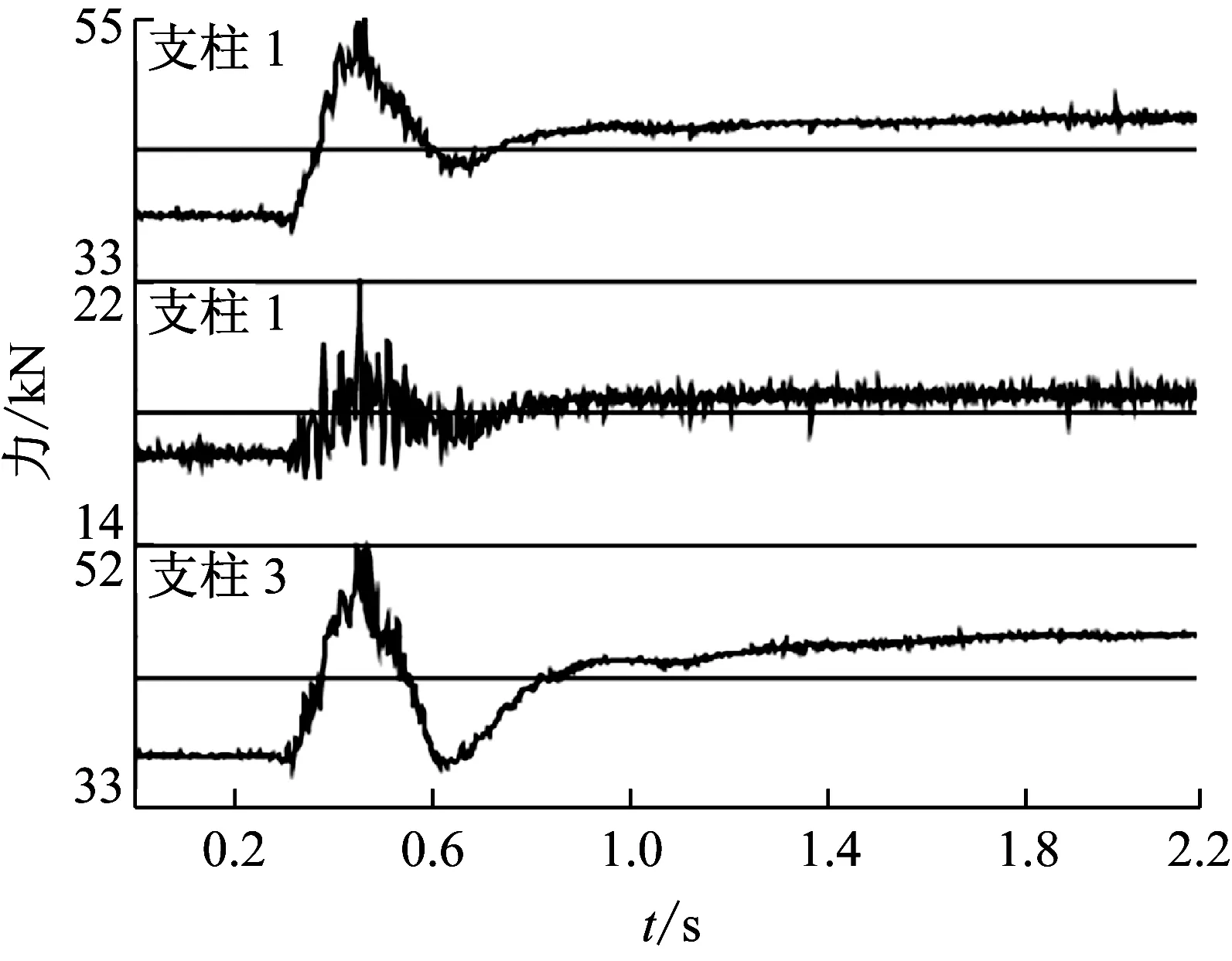

为了研究试验台冲击压缩试验性能,对立柱模型进行了动载试验。图14为立柱模型动载冲击压缩试验测得的力-时间曲线。图15为2008年波兰学者Nierobisz[20]进行矿井冲击试验实测的立柱载荷曲线。该试验在距矿井支柱160 m处释放9×107J的冲击能量,通过传感器实际测得三根矿井支柱的实际荷载。通过图14和图15的对比可知,试验台的冲击力波形和实测支柱在冲击载荷下实际受力的波形具有相似性。

图14 立柱模型动载试验力曲线Fig.14 Force curve of dynamic loading test for mine pillar model

图15 实测立柱荷载曲线Fig.15 The measured load curve of mine pillar

为了验证试验台性能,对受力杆进行了满载冲击试验。图16为受力杆冲击试验的位移-时间曲线。图17为受力杆冲击试验的力-时间曲线。图18为受力杆冲击试验的速度-时间曲线。由图可知,试验台的最大冲击力为513.2 kN,最大冲击速度为6.244 m/s。实测数据和仿真分析基本一致,仿真分析正确,试验台能够满足设计要求。

图16 实测受力杆位移-时间曲线Fig.16 The measured displacement-time curve for stress bar

通过上述试验可以看出,本试验台能够完成静态加载、动态加载、静-动复合加载三种试验,加载系统能够较真实的模拟被试件的实际受力工况,为研究矿井防冲支护构件提供了重要的复合动力加载试验研究平台。

图17 实测受力杆力-时间曲线Fig.17 The measured force-time curve for stress bar

图18 实测受力杆速度-时间曲线Fig.18 The measured velocity-time curve for stress bar

6 结 论

本文提出一种液压加载的高压快速冲击试验台,介绍了试验台的结构及工作原理,运用仿真软件对加载系统进行了特性分析,对试验台架进行了有限元分析,完成了功能测试试验研究,得出以下结论:

(1) 针对不同被试件,该高压快速冲击试验台能够实现静态加载、动态加载、静-动复合加载的冲击拉伸、冲击压缩试验。

(2) 试验台设计合理,能够满足冲击试验设计要求,试验过程中试验台架的应力应变对被试件的影响在允许范围内,测控系统能够完成试验数据的采集、实时显示和存储功能。

(3) 试验数据表明,该试验台能够较真实的模拟支护构件的实际受力情况,试验台满足性能指标要求。

(4) 本研究为研发更高能级的冲击试验台奠定了基础。