某增压直喷发动机冷却水泵气蚀分析与优化

2018-11-20余凯扬

余凯扬,张 帆

(上汽通用五菱汽车股份有限公司,广西 柳州54500)

0 引言

发动机冷却水泵作为发动机冷却系统重要的组成部分,其功能是对一定流量的冷却液加压,保证足量的冷却液在冷却系统中循环流动,带走发动机中过多的热量,保证发动机在正常的温度下工作。设计有缺陷的或是不满足当前冷却系统性能要求的水泵,会造成气蚀现象的发生,气蚀现象的发生会进一步导致冷却系统的恶化,对发动机造成不可逆的损害。针对一个具体的水泵气蚀现象,分析可能导致其发生的原因,并做出优化及验证。

1 气蚀产生的原理及危害

水泵的气蚀是由水的汽化所引起的,所谓汽化就是水由液态转化为气态的过程。在一定的温度下,液体开始汽化的临界压力,叫做该温度下液体的汽化压力[1]。水泵工作时,如果水泵内某点压力降低到工作温度下的汽化压力,水就开始汽化。此时水中所离析出的大量小汽泡中充满了水蒸气和少量的溶解于水中的气体。当汽泡随水流进入叶轮流道高压区时,因为汽泡内是汽化压力,而汽泡外面水流的压力却比较大,汽泡受压破裂又重新凝结。在凝结过程中,水流质点从四周以高速向汽泡中心冲去,产生强烈冲击。试验证明,产生的冲击频率每分钟可达2-3万次之多,并且集中作用在极微小的面积上,压力可达到几百个甚至几千个大气压。在如此巨大的压力频繁作用下会使金属表面逐渐因疲劳而破坏,这种现象便称为气蚀现象[2]。

水泵发生气蚀时,由于汽泡破裂会产生噪音和振动,同时,水流中含有汽泡会占据一定的槽道面积导致水泵的扬程、功率和效率开始下降,不仅如此,气蚀还会使泵的过流部件遭到气蚀破坏,影响泵的寿命,严重时发生气蚀的部位很快就成为蜂窝或海绵状,直到大面积脱落而破坏,使水泵无法工作[3]。总而言之,气蚀现象对于水泵的运行是十分有害的,应该设法使水泵在运行中不发生气蚀。

2 实例分析

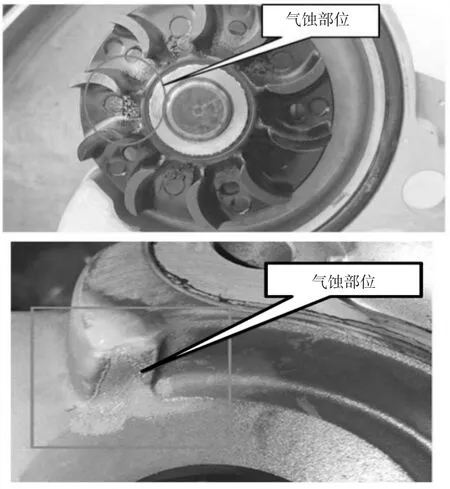

某增压直喷发动机冷却水泵在BETA阶段的发动机耐久实验结束后,发现水泵的叶轮及涡室有气蚀的痕迹,如图1所示。

图1 故障水泵气蚀位置

可以看到,水泵气蚀发生的其中一个部位为叶轮的叶片根部,即流体压力最低的位置,另外一处为叶轮与涡室距离最近的位置,即流体速度最大,压力最低的位置,符合气蚀发生的条件。

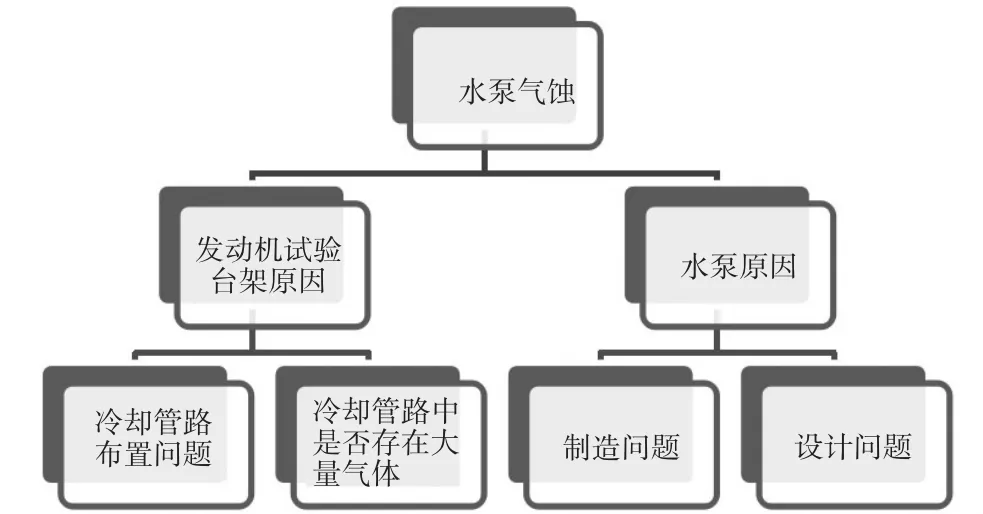

根据气蚀发生的原理,将按照图2故障分析树中所示的潜在因素逐个排查,以此来得出此水泵发生气蚀的根本原因。

图2 水泵气蚀分析树

3 原因分析

3.1 发动机试验台架原因

3.1.1 台架装置气蚀余量

此故障水泵搭载的发动机台架常用于发动机耐久实验,且搭载过类似水泵性能的发动机,试验后也并未发现有气蚀故障的产生,且两只水泵的水泵气蚀余量相差不大,所以排除是台架造成的气蚀故障。

3.1.2 冷却管路中存在气体

根据气蚀发生的原因可知,如果实验之前台架没有进行排气工作,导致大量气体进入水泵,也会产生气蚀现象。经了解,台架在实验前进行了排气操作,且将水泵进水管更换为透明管后,也观察到水泵进水处仅有微小量的气体存在,同样排除此原因。

3.2 水泵自身原因

3.2.1 制造问题

因为此气蚀现象出现在了所有新产品的水泵上,且新旧水泵的气蚀余量相差不大,所以同样排除是因为制造不稳定导致水泵气蚀产生的原因。

3.2.2 设计问题

综合上述原因分析,此次水泵气蚀现象的造成很大可能是因为设计问题所导致。针对水泵的气蚀问题,从设计层面上,可以从水泵性能、水泵进水口流速及水泵CFD分析这三方面进行分析。

当水泵的性能较低,不满足冷却系统压力需求的情况下,水泵进水口压力偏低,同样会引起水泵气蚀现象的发生。根据故障水泵的性能要求,在最高转速的时候,水泵的扬程范围在140-200 kPa之间,即中值为160 kPa.因为供应商处的试验台架没有整机厂的台架复杂,导致供应商在做水泵单体性能试验时虽然测量值满足了性能要求,但在发动机台架上扬程表现偏低现象的发生。

对于水泵进水口流速的相关经验表明,当水泵进水口流速≤3 m/s时,会对水泵的抗气蚀能力有一定的帮助。故障水泵的进水口直径为32 mm,根据公式(式中,V为水泵进水口流速m/s,Q为水泵进水流量m3/s),可计算得故障水泵的进水口流速为4.8 m/s,远高于设计经验值。

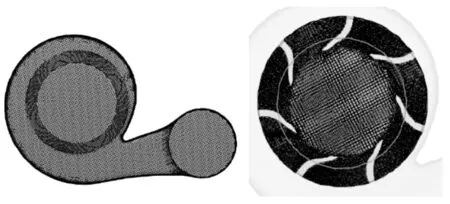

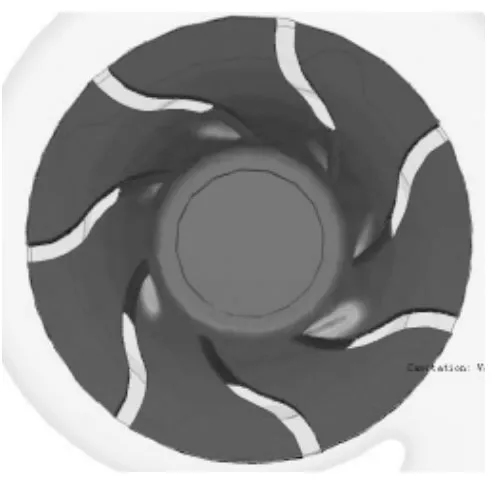

在分析了上述两个较为明显的原因后,再对故障水泵重新进行CFD分析,以确定气蚀现象发生的根本原因。将水泵的额定流量Q=230 L/min,扬程H=160 kPa,进水口压力 P=100 kPa,水温(80±2)℃作为分析边界,再对水泵流域及叶轮表面做网格划分,如图3所示。

图3 涡流室与叶轮流域网格划分

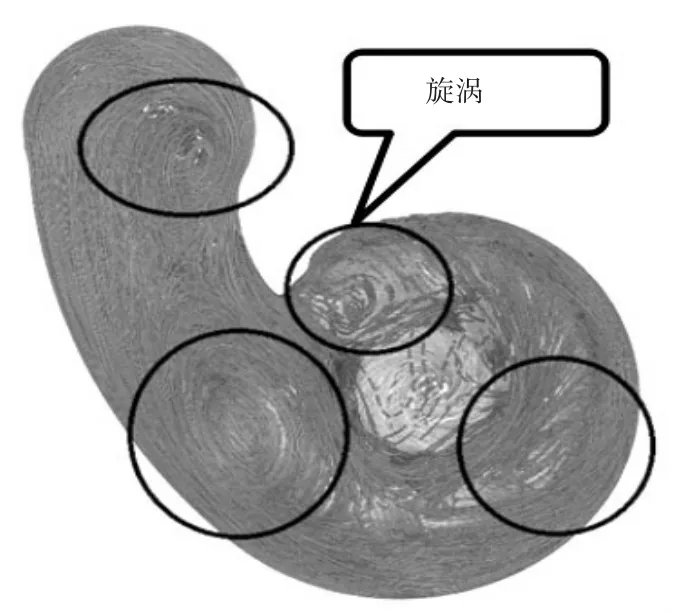

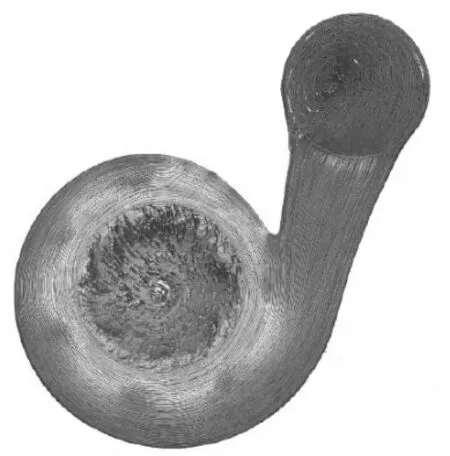

将上述边界条件输入至水泵模型中进行CFD分析,直至计算收敛。分析结果如下,从图4中可以看出故障水泵的涡流室出现旋涡现象,这些旋涡意味着水流在此流动呈现旋涡状,这些旋涡会导致水流在经过此处时流动不畅,反复冲击涡室,同时也会造成水流压力势能的损失,是气蚀发生的重要原因之一。

图4 故障水泵涡室流线分析

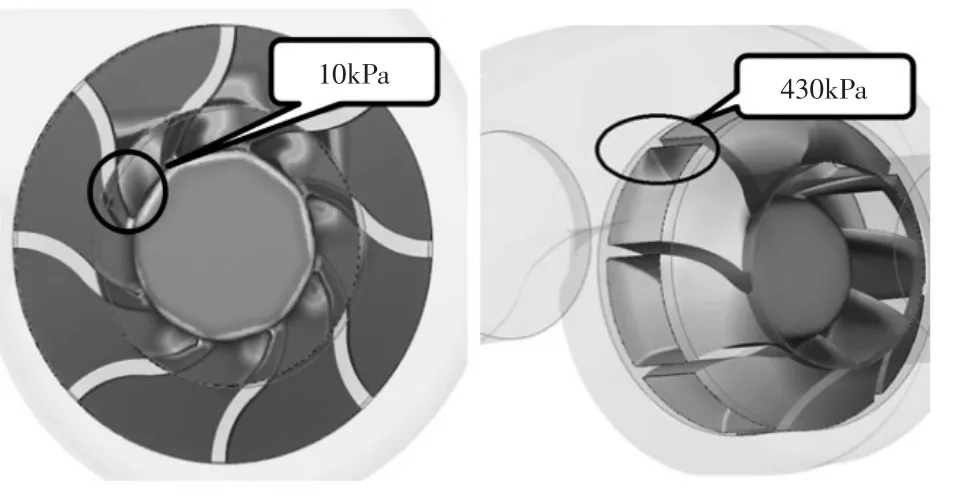

图5 则表明了叶轮表面的压力分布,从图中也可以看出叶轮表面压力分布不均,最大处压力值达到了430 kPa,而最小的压力值却为10 kPa,且最小压力区域普遍存在于叶轮内部,而且叶轮表面压力在相邻区域间存在巨大的压差。此现象表明,在叶轮表面,水流会因为叶轮表面压力相差过大,而产生回流现象,导致水流反复冲击叶轮,且在叶轮表面压力过低处,会造成水流在此处汽化形成气泡,在到达高压地区的时候,气泡被压力挤破,对叶轮产生强烈的冲击,是造成叶轮气蚀现象的重要原因。

图5 故障水泵叶轮压力云图

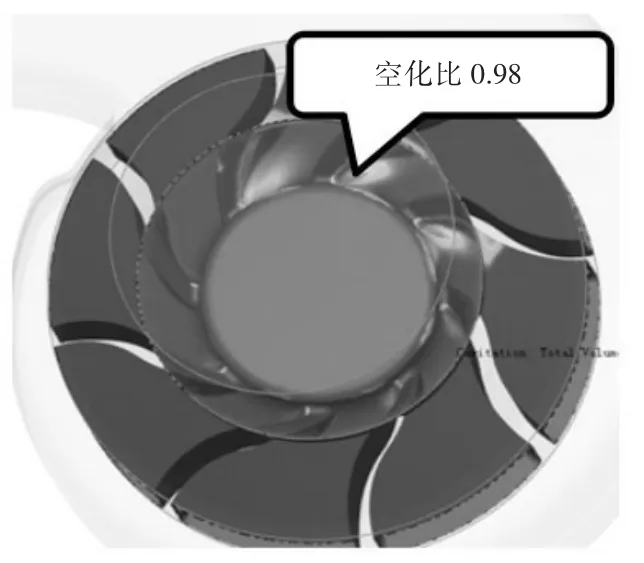

图6 是叶轮的空化比的分析结果,从图中可以看出,叶轮根部有气体体积分数较大,达到了0.98,而抗气蚀能力较强的水泵的空化比最大体积分数应为0.4以下。叶轮的气体体积分数较大,意味着此处的气体产生及聚集的数量较大,同样是产生气蚀现象的重要原因之一。

图6 故障水泵叶轮空化比分析

针对上述CFD分析结果,可以看出容易产生水泵气蚀现象的部位为涡室的转折处及叶轮的底部区域,与图1中实际发生气蚀现象的位置吻合,说明CFD分析结果具有较高的可信度。

4 优化措施及结果

针对上述导致此次水泵气蚀现象的原因,对水泵涡室进行了优化设计并做了CFD分析,结果图7.

图7 优化后水泵涡室流线分析

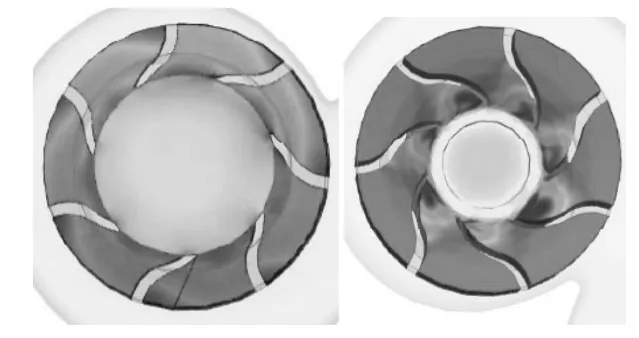

新状态的水泵涡室按照渐开线的形式设计,扩大部分区域流通面积,并将涡室的部分转向区域设计得较为缓和,如上图8所示,涡室内部流线平稳,无旋涡产生,表明新的水泵在工作时水流顺畅,即不易产生气蚀现象。

图8 优化后水泵叶轮压力云图

新状态的叶轮采用更为合理的切水角及叶轮结构,可以看出叶轮表面压力分布均匀,且压力过渡平缓,叶轮表面最高压力区域不超过300 kPa,最低压力区域也相对较高,同样有利于水流流畅,不易于气蚀现象的产生。如图9.

图9 优化后水泵叶轮空化比分析

同样,优化后的叶轮空化比也已经降至0.49,接近理想的空化比区间,气体在此处的产生及聚集的数量较小,增强了水泵抗气蚀的能力。

在对水泵涡室进行优化的同时,为了进一步预防气蚀现象的发生,优化后的水泵性能还在原水泵性能最高点的基础上提高了10%,并且扩大了水泵进水口直径至40 mm,使进水口流速≤3 m/s.

最后,将上述优化后的水泵样件放入同一耐久实验台架中,经过了整个耐久实验后拆解,在水泵涡室及叶轮表面并未发现气蚀的痕迹,表面水泵气蚀现象的消除,即水泵耐久实验验证通过。

5 结语

本文针对某增压直喷发动机水泵气蚀现象的产生原因进行了分析,在找出根本原因的过程中按照台架装置,水泵装配及水泵设计的顺序进行排查,最终确认为水泵设计问题导致的气蚀现象产生,并着重对水泵设计及CFD分析结果进行了详细的阐述,找出了水泵气蚀产生的重要因素,为今后类似问题提供了较好的思路及解决办法。