通用航空活塞发动机机匣常见故障探讨

2018-11-20冯文瑞

冯文瑞

(中国民用航空飞行学院,四川 广汉618307)

美国莱康明发动机公司是全球最大的通用航空活塞发动机制造商,其生产的航空活塞发动机结构简单、安全可靠。而我国的通用航空正在以前所未有的速度迅猛发展,据不完全统计,我国现用的莱康明各型航空活塞发动机多达800多台。莱康明航空活塞发动机在使用2000小时后厂家适航性文件要求必须对其进行翻修以恢复期适航性,而在发动机翻修中,机匣的状况好坏又直接影响发动机的翻修时间周期和经济成本。故本文以莱康明某型发动机机匣为例,对发动机翻修中发现的机匣常见故障、形成原因及对应的修复措施进行探讨,希望对航空活塞发动机的维修同行们带来有益的借鉴和帮助。

1 基本介绍

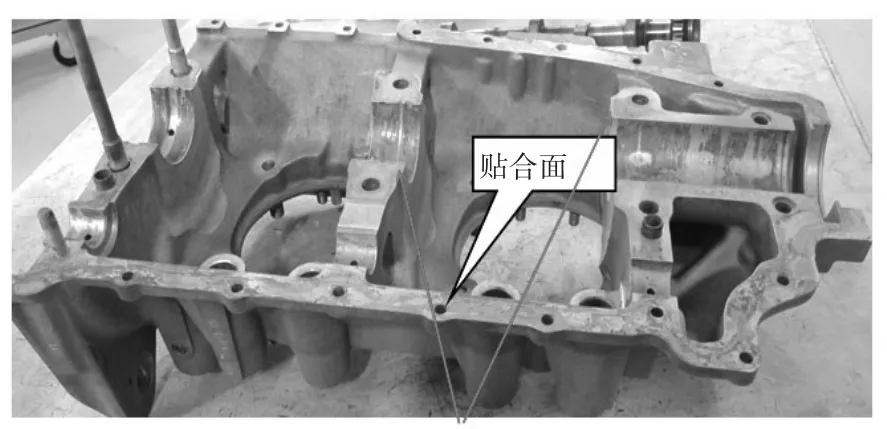

莱康明航空活塞发动机绝大部分是水平对置气冷式,其机匣是整个发动机的基本骨架,通常由两半铝合金箱体结构经贯穿螺栓紧配合联结组合而成[1],典型的某型莱康明发动机机匣如图1所示。机匣不仅为曲轴、凸轮轴和汽缸等主要部件提供安装基座,而且还是各种大小和方向都成周期性变化的力及力矩的承载者,同时,机匣还承受着周期性变化的热负荷并将螺旋桨的拉力传递给机身。故机匣不仅要有精准的几何尺寸,还得有足够的强度和刚度才能经受上述各种载荷的苛刻考验。

图1 莱康明发动机典型的两半式机匣

2 常见故障及原因

2.1 磨蚀

这里说的磨蚀主要指机匣上曲轴轴承安中孔支撑平台贴合面的微振磨蚀,经验表明莱康明发动机通常在使用4000小时后通常会出现这种磨蚀。磨蚀是莱康明发动机机匣出现最多的故障,其在所有机匣故障中占比高达百分之八十左右。典型的机匣贴合面磨蚀如图2所示。磨蚀形成的原因是:莱康明发动机机匣是曲轴和汽缸的安装基座,工作时汽缸中的燃气压力和活塞连杆组件的往复惯性力的反作用力导致两半机匣受到分开和结合的高频载荷,此高频载荷引起机匣贯穿螺栓产生轻微的弹性变形,高频载荷和贯穿螺栓所产生联结力的交替作用导致两半机匣发生相互的轻微振动[2],这种相互间的轻微振动导致机匣结合面产生高频的脉动接触应力,脉动接触应力引起机匣贴合面发生接触疲劳和磨损而产生磨蚀坑点。

图2 典型的贴合面磨蚀

2.2 裂纹

莱康明发动机机匣裂纹通常发生在发电机支架安装基座位置附近,典型的裂纹故障如图3所示。此处易出现裂纹的原因:发电机前端的皮带轮是通过皮带与发动机实现传动[3]。带传动中,皮带应有一定的张紧力,此张紧力以弯矩形式作用在机匣的发电机支架安装座上。因此,机匣此位置承受着平衡张紧力所产生的弯矩的应力。发动机工作时的振动导致发电机产生惯力载荷,为平衡此惯性载荷,机匣上的发电机支架安装座承受交变应力,且此应力值随着发动机振幅的增大而成倍增加。另外,发电机支架的不正常安装也会导致在机匣上的发电机支架安装座承受附加应力。在机匣上的发电机支架安装座承受的应力中,由于发动机振动所引起的交变应力占主要部分。机匣上的发电机支架安装座在上述三种主要应力的综合作用下,产生疲劳裂纹。

图3 机匣典型位置裂纹

3 修复方法

3.1 磨蚀的修复

机匣贴合面微振磨蚀的修复,其主要目标是去除微振磨损,恢复机匣贴合面的平面度和粗糙度。通常的修复方法分两类。如果机匣贴合面微振磨损量少,坑点较浅时,可采用手工打磨的方法去除微振磨损,以恢复贴合面的光滑与平整,此种修理相对较为简单;如果机匣贴合面微振磨损量多,坑点较深时,采用手工打磨的方法无法去除微振磨损,此时必须采用铣削的机械加工法去除贴合面部分金属来消除磨蚀坑点,此种修理一定要控制金属的去除量不能太多(通常铣削深度不能大于0.5 mm)。铣削时必须设计、制作一套专用夹具,该专用夹具应以汽缸的安装面为定位基准,使机匣定位准确、夹持可靠,且夹紧加工过程中机匣不会变形和振动,以此保证机匣贴合面铣削后的平面度、粗糙度。

3.2 裂纹的修复

机匣通常都是铝合金铸造件,铝合金热膨胀系数大、导热快,故对像发电机支架安装座附近出现的一定程度范围内(通常应小于2英寸)的裂纹可选择与木材相匹配的焊丝使用热量集中的氩弧焊焊接来修复。焊接前可采用机械方法(如手持电动工具)沿裂纹进行铣削,形成一个“V”形槽,以全部清除裂纹,防止焊接修理过程中裂纹扩展,同时也有利于构造焊接坡口。焊接完成后,应对焊接部位进行打磨抛光处理以消除应力集中,最后用荧光渗透的无损检测法检测焊机部位应无气孔、裂纹等缺陷。

4 结束语

机匣是航空活塞发动机核心部件的基座,其在发动机工作时承受各种交变载荷和热负荷,故其状况的好坏直接影响发动机的可靠性和安全性。对故障机匣进行可靠的有针对性的修理不仅可以缩短发动机翻修时间和节约资金,而且也是发动机可靠运转的有力保证。只有在熟悉机匣的基本结构、工作原理及故障的失效机理基础上,才能对症提出相应可靠的修理方法。希望本文的探讨能够给从事航空活塞发动机维修的同行们有所裨益。