数控转塔冲床C轴传动机构改进

2018-11-20汤春

汤 春

(江苏金方圆数控机床有限公司,江苏 扬州225127)

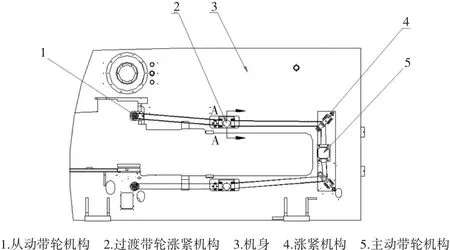

数控转塔冲床是一种高精度、高效、自动化的板材加工设备[1]。目前的数控转塔冲床中的旋转模驱动装置,一般为带轮传动机构,伺服电机驱动其同步带传动,从而带动与之相连的蜗轮蜗杆机构,将上下旋转模同时旋转到任意所需要的角度,故对上下旋转模的同步性具有极高的要求。但由于受传输距离的影响,同步带的传输精度随着同步带的长度增加而降低,现有的带轮传动机构如图1所示,该机构已不能适用于Y轴长行程的数控转塔冲床。本文为了克服现有数控转塔冲床的C轴传动机构的不足,提出一种改进型带轮传动机构。

图1 现有的带轮传动机构

1 改进型的带轮传动机构

本次设计的改进型带轮传动机构的装配示意图,如图2所示,在原有机构的基础上增加了过渡带轮涨紧机构,将一次长距离传输分为两次传输,两次涨紧,大大改善了原有机构的一次传输中同步带由于过长而导致的旋转模精度的下降,保证传输精度,而且保证了冲床旋转模精度的可靠性和稳定性,原先的C轴传动机构需定期检查同步带是否松了,必要时调整涨紧机构,而改进型的C轴传动机构可以将复查、涨紧的周期大大延长,也提高了整机效率。安装现有的C轴传动机构的数控转塔冲床的Y轴加工板材的尺寸最大为1 500 mm,如若再增加,旋转模的精度无法保证,而改进型带轮传动机构的提出,扩大了数控转塔冲床Y轴的加工范围,可以加工Y轴长度2 500 mm的板材,并已得到实践验证。

图2 改进型带轮传动机构

该机构安装方便,便于调节,为保证过渡带轮正常工作,不至于在负载时候移位;转动装置固定设置在同步轮轴上,过渡带轮与同步轮轴之间设置有涨套,涨套旁边还设置有小隔套,过渡带轮与同步轮轴之间通过涨套压盖固定。安装时,装配人员通过同步齿形带将从动带轮机构、过渡带轮涨紧机构及其涨紧机构连接在一起,连接完之后,再与主动带轮机构连接,下侧同样步骤。

通过涨紧机构进行涨紧,使得同步齿形带的涨紧度松紧适中,然后再锁紧涨紧机构;完毕后再通过过渡带轮涨紧机构对同步齿形带进行二次锁紧;锁紧之后再进行校检,以便于保证传动组件和主动带轮机构之间转动灵活,无轴向窜动和受阻现象,如此该改进型带轮传动机构装配完毕。图3为过渡带轮涨紧机构的剖视图,图4为改进型带轮传动机构装配图。

图3 过渡带轮涨紧机构

图4 改进型带轮传动机构装配图

2 改进验证

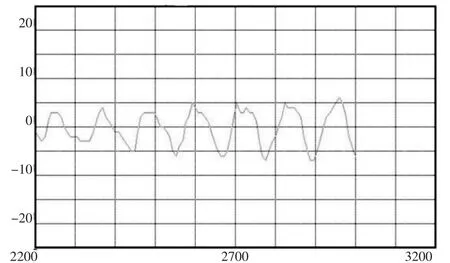

分别对安装现有的和改进型带轮传动机构的数控转塔冲床的C轴电机伺服位置偏差跟踪波形采集,理论上采集的位置波形与要求的位置应相重合,无偏差,但受结构的合理性,装配零件的加工质量,装配人员的技术水平以及装配时是否顺畅,不憋劲等因素,实际采集的波形与理论要求还是有偏差的,现场都是由相同的钳工装配,所以不同的带轮传动机构对采集的位置偏差影响最大(图5,图6为伺服位置偏差跟踪波形图,其中,横坐标代表时间,单位:ms,纵坐标代表实际偏移位置,单位:μm)截取相同时间段的波形图对比,现有的带轮传动机构的伺服位置最大偏差超过5,而改进型伺服位置最大偏差都在3以内,波形也较平缓,显而易见,改进型带轮传动机构的伺服位置偏差更小,结构更好更稳定。

图5 伺服位置偏差跟踪波形图(现有的)

图6 伺服位置偏差跟踪波形图(改进型)

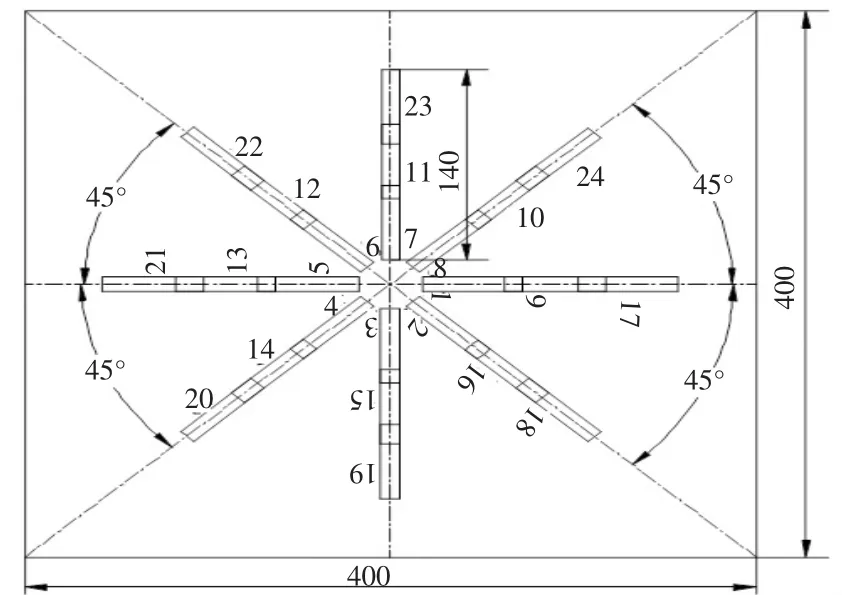

分别对安装现有的和改进型带轮传动机构的数控转塔冲床的旋转模精度测试,用55 mm×10 mm的模具,在1 250 mm×1 250 mm×1 mm的碳钢板上,按图示7要求冲孔。其中1-8号孔按顺时针方向进行,9-16号孔按逆时针方向进行,17-24号孔按顺时针方向进行。冲孔完成后,用三坐标测量仪或者块规、塞尺分别测量1号-9号-17号、2号-16号-18号、3号-15号-19号、4号-14号-20号、5号-13号-21号、6号-12号-22号、7号-11号-23号、8号-10号-24号孔之间的接刀误差,测量值以最大差值计,安装现有的带轮传动机构的数控转塔冲床的旋转模接刀误差为0.09 mm,安装改进型带轮传动机构的数控转塔冲床的旋转模接刀误差为0.07 mm.可见,装有改进型带轮传动机构的数控转塔冲床的旋转模精度要更好。

图7 旋转模精度测试样件

3 结束语

国内厂家生产的数控转塔冲床与国外的差距主要体现在旋转模加工精度上,本次设计提出的数控转塔冲床的C轴传动机构,对提高旋转模的加工精度起到了促进作用,达到了构型优化的目的。