汽车焊接件防漏焊一体化监控系统的研制

2018-11-20李杨

李 杨

(柳州职业技术学院机电工程学院,广西 柳州545005)

随着现代汽车工业的飞速发展,对汽车质量提出了更高的要求。汽车底盘副车架由多个焊接件拼装焊接而成,对焊接质量要求较高,部分企业还无法立即由人工点焊提升至机器人焊接,但是对于拼装件的焊接质量,均通过后期焊后探伤及破坏性试验抽检才能确定焊接质量,无法在焊接过程中及时发现,从而造成质量不合格带来损失,而且各汽车主机厂对供货链要求较高,各配套零部件生产企业对供货质量需求就显得尤为重要。本项目主要研究如何对焊机执行末端进行检测,将实时检测焊接电流,并能直接采集电流信号即可发回防漏焊控制系统进行自动判断实时焊接电流强弱,是否达到焊点焊接要求,是否过高或过低,能快速地在系统进行显示反馈,在工位及时提醒纠正员工焊接操作,及时发现当前焊接质量,同时可以对每类焊接件焊点数进行计数是否符合要求,对焊接线上动态及时地进行焊点质量监控有重要意义。

1 人工点焊对焊接件质量的影响

主要体现以下几个方面:

(1)人工焊接由于自身技术水平的高低影响每个焊接点的焊接质量,会因为焊接电流还未能达到标准电流值就完成了焊接过程,以及在焊接时保压时间不足也会造成焊接质量达不到要求。

(2)人工焊接的过程还包含了焊接件的拼装,虽然有工装夹具进行定位,但是仍然会出现手工放置的偏差,带有偏差的焊接件在进行点焊后会由于贴合面不够紧密而造成焊接不牢固的质量问题。

(3)企业会根据排产情况对生产线每天每一时段的焊接工件进行调整,在焊接时工人未能按照工艺要求改变安装工件工艺,而造成焊接完成的工件为不合格品。

(4)焊钳电极修模完全靠人工经验进行判断是否需要修模,会由于修模的不稳定造成部分零件出现质量问题。

2 自动焊接系统的设计思路

根据企业实际需求,本系统设计针对一个车间进行多条人工焊接线进行整体防漏焊质量监控,按照解决焊接过程及时反馈焊接质量为原则,从以下多个方面实时进行防漏焊等功能的实现[1]。

(1)焊点数量错漏监控。实时监控每个工件每个焊钳的焊点数量,避免漏焊少焊,提升焊接件焊接质量。

(2)人工放置焊接件容易由于人工原因导致焊接件放置不牢固,容易导致拼焊件缝隙过大进而引发焊点缺陷及导致零件最终的焊接质量问题,如图1所示。

图1 焊点缺陷及放置不牢固导致零件质量问题

(3)焊点焊接电流监控。实时监控点焊焊钳的焊接电流(每个焊点最大电流),避免焊点的脱焊虚焊假焊,提升焊接件焊接质量。

(4)焊接件防错功能。通过夹具平台的换销功能,针对不同车型,切换对应的定位销(或卡销),实现当前车型的焊接件能正常放置,非当前车型(错误件)无法正常放置的功能。

(5)暗灯功能。通过操作按钮盒,实现物料、设备、操作、质量等暗灯控制,促进生产和管理等环节的效率。

(6)修磨功能。通过操作按钮盒,实现修模器、减压器的控制。

(7)生产监控及产品质量信息记录。

通过上位监控系统,实现管理部门(生产、工艺、质量等)的生产在线监控,以及问题产品的信息记录,为生产各部门之间的问题处理沟通提供帮助。

3 控制系统硬件总体设计

3.1 系统控制方案的确定

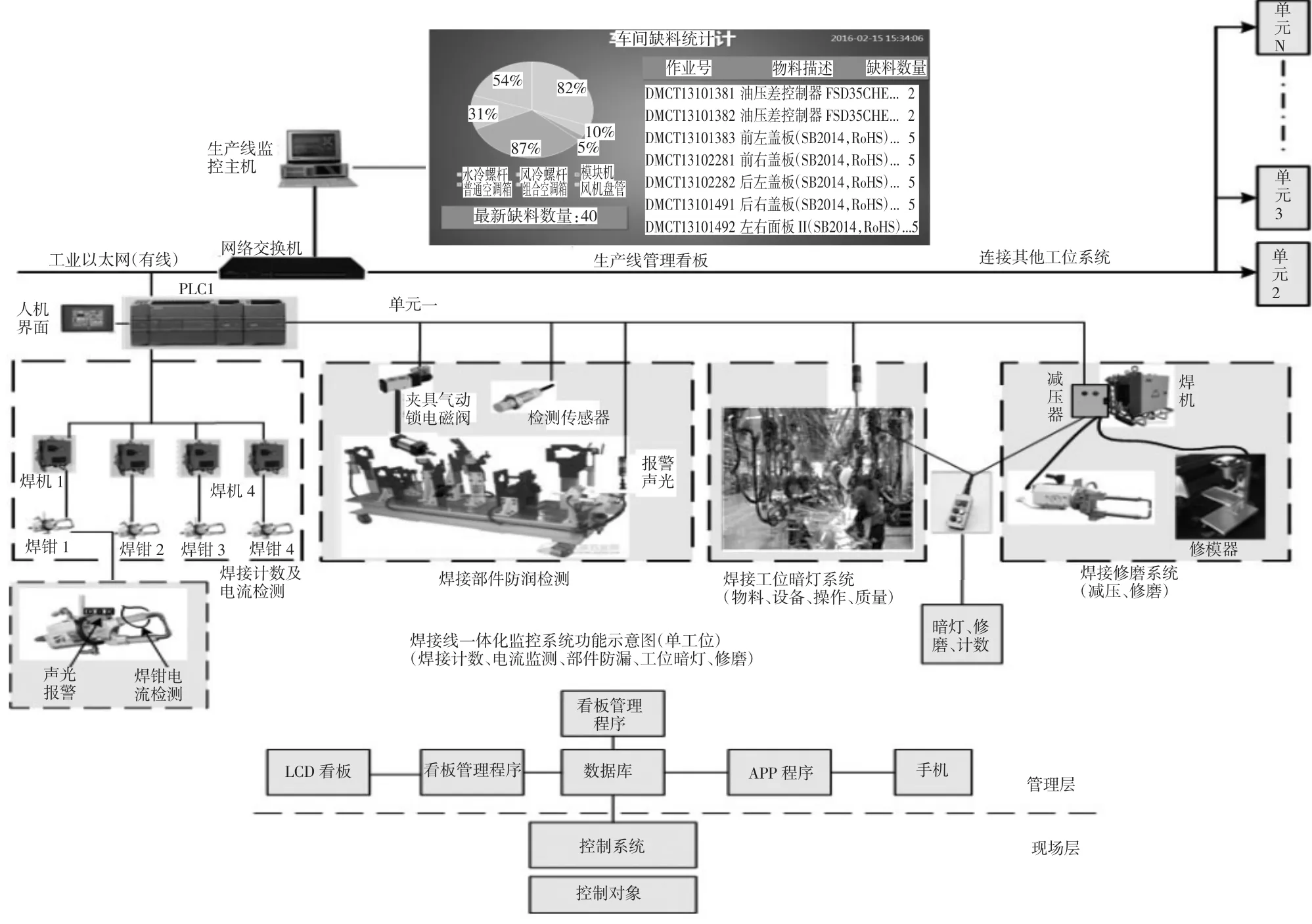

系统由各生产线PLC独立进行漏焊、焊接电流等参数的信号采集处理等工作,再由各个生产线工段的PLC将数据连接到触摸屏及工控机,每个生产线工段有一台触摸屏进行现场操作及监控,整个车间由三台工控机实现对现场各个生产线工位的一体化防漏焊监控,云端由APP客户端接入实现手机实时监控车间的工况。系统结构如图2所示。

图2 系统网络连接图

车间由多个生产线单元组成,每个线体负责的焊机数量如表1所示。

表1 各单元焊机数量明细表

3.2 控制器件硬件选型

主要设备选型如下:

PLC部分:西门子PLC主机CPU SR60,供电电源AC 220 V.

触摸屏:昆仑通态触摸屏,10寸彩屏,带网口,供电电源DC 24 V.

电流互感器:电流比:400/5,准确级:0.5级,频率:50 Hz,穿心1匝,绝缘耐热 E级。

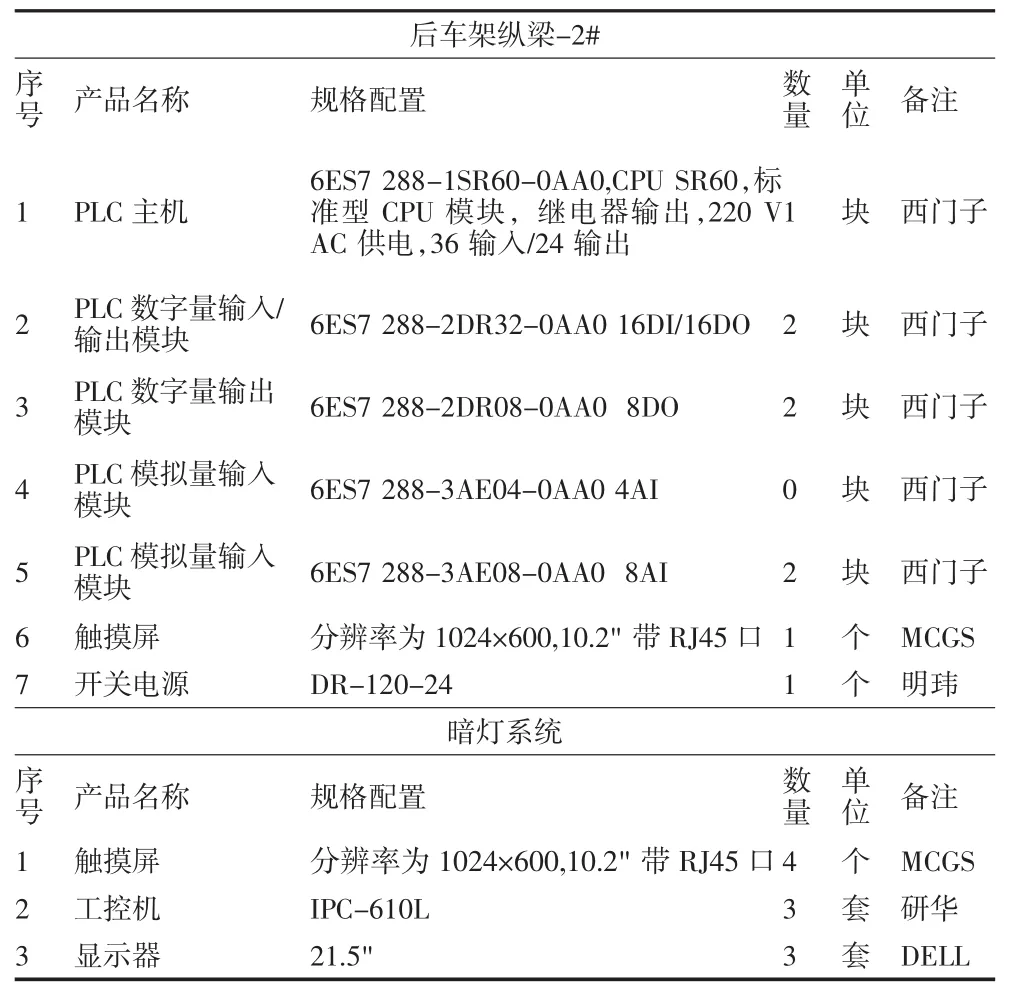

列举后车架纵梁2号线设备部分硬件选型列表如表2所示。

表2 后车架纵梁-2#站型号配置表

部分硬件选型参数型号涉及知识产权保护,所以未详细列出。

3.3 各生产线单元功能

每个单站可完成对各个工位焊钳在焊接过程中焊点数量的统计从而实现对漏焊的监控,同时具备焊接电流大小是否符合要求的监控,工装夹具防漏焊传感器的检测等,并利用声光报警三色灯进行提示外,还将信息与触摸屏、工控机及云端共享[2]。如图3所示为单站系统结构示意图。

图3 单站系统结构示意图

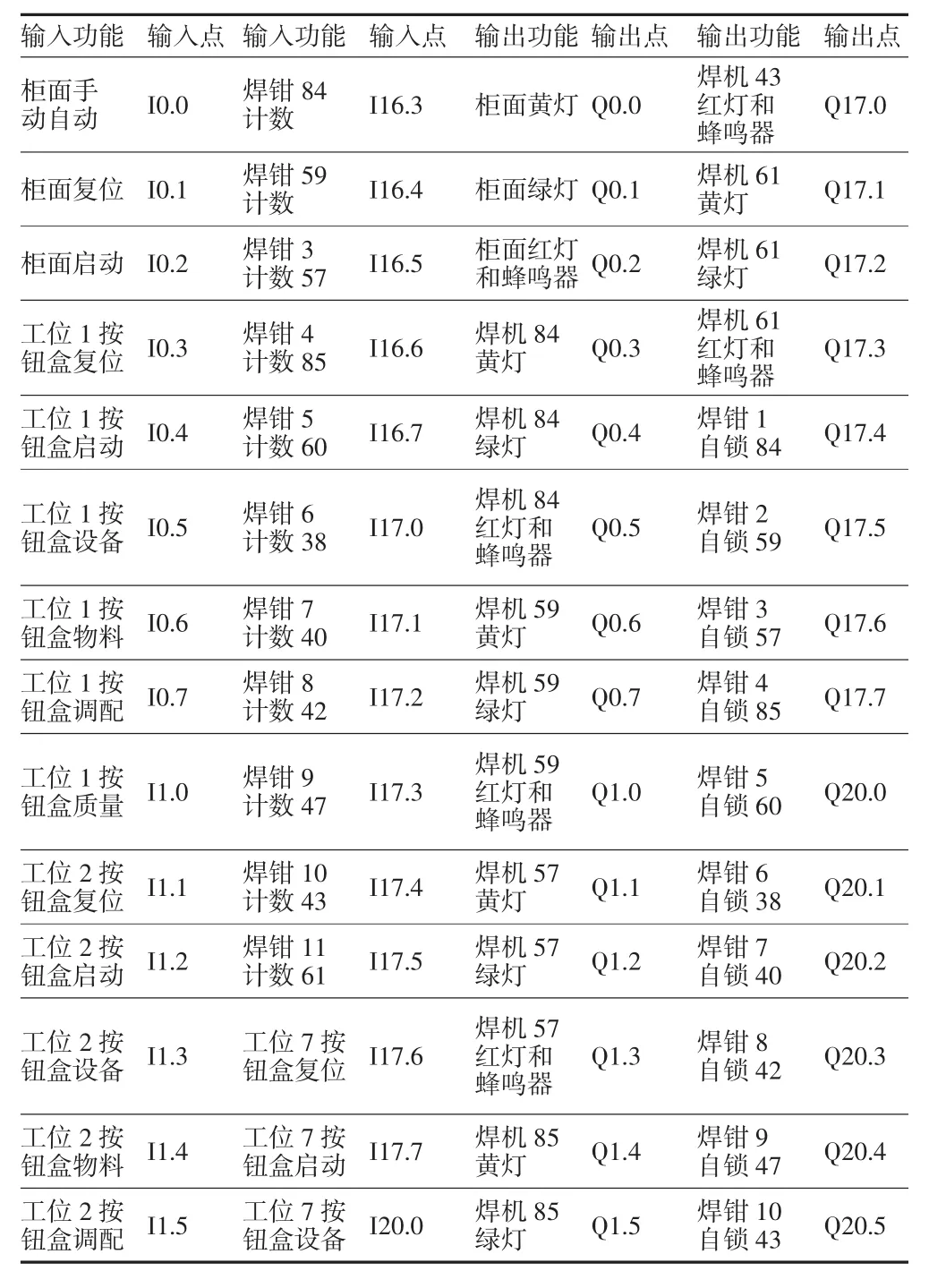

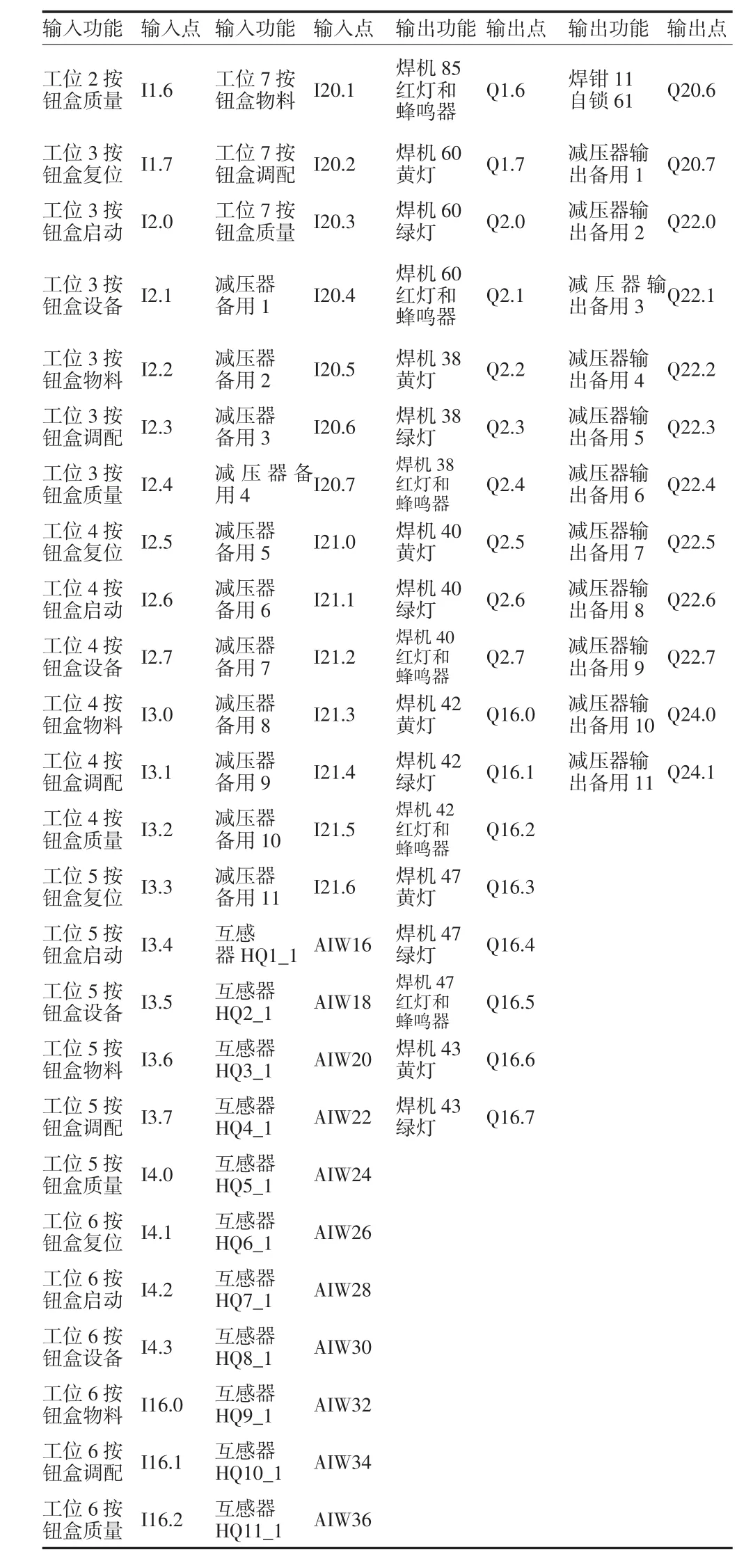

3.4 PLC各站I/O信号分配(部分)

以车间的后车架纵梁-2#线PLC I/O分配表为例,进行各站的PLC I/O地址分配。表3为后车架纵梁-2#PLC I/O分配表。

表3 后车架纵梁-2#PLC I/O分配表

输入功能 输入点 输入功能 输入点 输出功能 输出点 输出功能 输出点工位2按钮盒质量I1.6工位7按钮盒物料I20.1焊机85红灯和蜂鸣器Q1.6 焊钳11自锁61 Q20.6工位3按钮盒复位I1.7工位7按钮盒调配I20.2焊机60黄灯Q1.7减压器输出备用1Q20.7工位3按钮盒启动I2.0工位7按钮盒质量I20.3焊机60绿灯Q2.0减压器输出备用2Q22.0工位3按钮盒设备I2.1减压器备用1I20.4焊机60红灯和蜂鸣器Q2.1 减压器输出备用3 Q22.1工位3按钮盒物料I2.2减压器备用2I20.5焊机38黄灯Q2.2减压器输出备用4Q22.2工位3按钮盒调配I2.3减压器备用3I20.6焊机38绿灯Q2.3减压器输出备用5Q22.3工位3按钮盒质量I2.4减压器备用4I20.7焊机38红灯和蜂鸣器Q2.4 减压器输出备用6 Q22.4工位4按钮盒复位I2.5减压器备用5I21.0焊机40黄灯Q2.5减压器输出备用7Q22.5工位4按钮盒启动I2.6减压器备用6I21.1焊机40绿灯Q2.6减压器输出备用8Q22.6工位4按钮盒设备I2.7减压器备用7I21.2焊机40红灯和蜂鸣器Q2.7 减压器输出备用9 Q22.7工位4按钮盒物料I3.0减压器备用8I21.3焊机42黄灯Q16.0减压器输出备用10Q24.0工位4按钮盒调配I3.1减压器备用9I21.4焊机42绿灯Q16.1减压器输出备用11Q24.1工位4按钮盒质量I3.2减压器备用10I21.5Q16.2工位5按焊机42红灯和蜂鸣器钮盒复位I3.3减压器备用11I21.6焊机47黄灯Q16.3工位5按钮盒启动I3.4互感器HQ1_1AIW16焊机47绿灯Q16.4工位5按钮盒设备I3.5互感器HQ2_1AIW18Q16.5工位5按焊机47红灯和蜂鸣器钮盒物料I3.6互感器HQ3_1AIW20焊机43黄灯Q16.6工位5按钮盒调配I3.7互感器HQ4_1AIW22焊机43绿灯Q16.7工位5按钮盒质量I4.0互感器HQ5_1AIW24工位6按钮盒复位I4.1互感器HQ6_1AIW26工位6按钮盒启动I4.2互感器HQ7_1AIW28工位6按钮盒设备I4.3互感器HQ8_1AIW30工位6按钮盒物料I16.0互感器HQ9_1AIW32工位6按钮盒调配I16.1互感器HQ10_1AIW34工位6按钮盒质量I16.2互感器HQ11_1AIW36

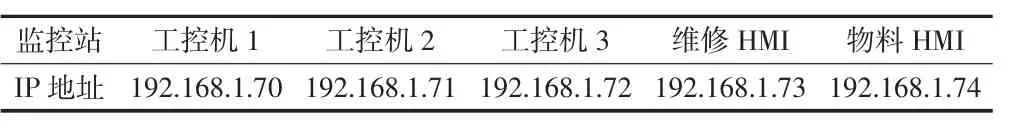

3.5 PLC各站网络地址的分配

各PLC站点通讯IP地址的分配见表4.

表4 各PLC站点通讯IP地址的分配

各监控站点通讯IP地址的分配见表5.

表5 各监控站点通讯IP地址的分配

3.6 控制系统程序设计

程序设计(部分):

各焊钳实时电流采集,确定焊接电流是否符合要求,根据焊接电流的情况进行程序判断,包括焊点计数等等[3]。程序(部分)如下:

LD Always_On

LPS

MOVW 互感器HQ84_1,互感器中间变量84_1

AENO

ITD 互感器中间变量84_1,互感器中间变量84_2

LRD

DTR 互感器中间变量84_2,互感器中间变量84_3

AENO

MOVR 互感器中间变量84_3,互感器中间变量84_4

/R 1.0,互感器中间变量84_4

LRD

AN 焊钳84计数

AN 焊机系统启动84_1

MOVR 互感器中间变量84_4,无焊接电流084

/R 1.0,无焊接电流084

LPP

MOVR 互感器中间变量84_4,VD212

AENO

-R 5500.0,VD212

AENO

MOVR VD212,电流值84

*R 电流比例值设定084,电流值84

工位焊接过程进行计时,自夹具关闭到位后,到人工开始进行焊接至结束,是否因人为因素或其他原因导致焊接时间过长的情况,可以自动由系统进行告警及通知人工进行处理。

LD Always_On

LD 工位1按钮盒复位

AN 焊钳84自锁

O First_Scan_On

O V241.1

O V261.0

ALD

LPS

EU

MOVW 0,复位时间84

INCW 复位时间84

LRD

A Clock_1s

EU

INCW 复位时间84

LRD

AW>= 复位时间84,5

= 复位84

LRD

R 夹具夹紧信号084,1

LRD

R 夹具打开信号084,1

LPP

R 工作结束复位运行信号084,1

3.7 人机监控界面设计

系统设置了三级监控平台实现对整个车间的各生产线进行监控,现场工段级由各条线的触摸屏进行监控,车间级由工控机进行监控,车间云端平台负责将现场级的状态通过APP客户端实现实时监控[4]。

3.7.1 焊接线触摸屏设计

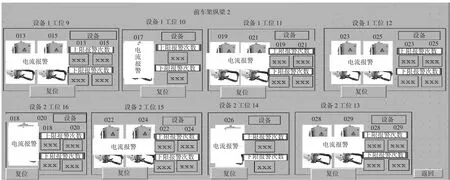

触摸屏通过PLC实现对现场每个工位的焊接件焊接点数的参数设定,车型的排产设定,焊接电流等参数的实时信号采集,报警及产量等信息的监控。工段级触摸屏监控界面见图4所示。

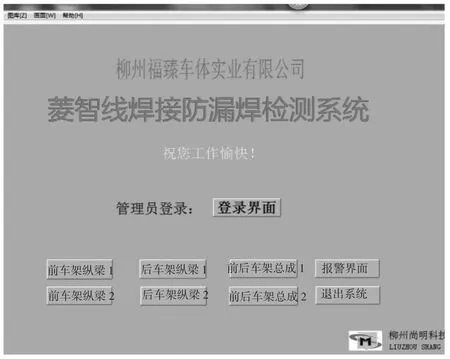

3.7.2 工控机组态监控界面设计

车间级由工控机进行全方位监控,采用组态王软件实现对系统的监控。如图5、图6所示。3.7.3云端监控

图4 工段级触摸屏监控界面

图5 车间级工控机组态监控界面

图6 工控机单站组态监控界面

为符合企业信息化实时监控相应要求,设计的云端监控平台可以利用安卓APP客户端让管理人员及技术主管及时了解现场生产情况。图7为云端监控界面,可以实时监控现场生产数据。

4 系统调试及验证分析

焊接线一体化监控系统功能示意图(焊接计数、电流监测、部件防漏、工位暗灯、修磨、管理及质量问题信息记录)通过现场调试,实现了一下几个方面的功能:见图8.

图7 APP客户端监控界面

图8 车间一体化监控结构图

4.1 系统硬件安装及调试

单站平台:由平台工件工件检测开关、传感器、平台锁件机构、控制系统、人机界面、控制箱、报警系统以及可选的修模器、减压器及暗灯系统等组成。

网络构建:除单站(下位机)以外,增加上位监控工作站、网关、通讯模块、通讯线路等。

4.2 系统功能

通过现场调试,完成了以下多项的功能,达到了企业要求。

(1)每把焊钳焊点数量统计及错漏报警;

(2)每个焊点电流检测及虚焊报警;

(3)少焊报警及夹具平台锁定;

(4)焊接件放置防错及部件漏焊检测功能;

(5)暗灯(物料、设备、操作、质量)系统功能;

(6)工位焊机修磨控制(减压、修磨);

(7)人机界面修改参数、错误显示、合格率;

(8)生产上位监控;

(9)网络型实现上位监控整体生产线的焊装生产工况,远程切换车型,更改焊接工艺参数,统计生产数据,协助生产及质量管理。

5 结束语

本文介绍了基于PLC的汽车焊接件防漏焊一体化监控系统的研制,解决了企业人工焊接过程中的漏焊、错焊及焊接电流不足等造成的焊接件质量问题,能及时发现并反馈给质量部门进行及时质量跟进及处理,避免了事后质检才发现大批量不合格件的情况。

在实际应用中还有些问题有待下一阶段的提高,例如:

(1)在每个拼焊件人工焊接过程中,通过计数的方式判断是否漏焊,工人有可能会在某个需要焊接的地方没有焊接,但是在另一个地方焊接两次,总数是正确的,但是还是会造成系统误判的情况。这需要规范工人的工作流程来解决。

(2)本系统具有实时监控漏焊及影响焊接质量的反映功能,出现此类情况通过锁枪不让继续焊接的方式实现,然后通过技术人员纠错再解枪的方式。但是在实际应用中依然发现现场技术人员无法及时快速处理导致焊接线无法继续进行流水线作业,需要快速保障的体系才能配合实现。

系统下一阶段将围绕以上问题进一步改进人机效能,在企业还无法大面积采用工业机器人焊接的情况下,找出最优的程序方案以实现最大效能的汽车焊接件防漏焊一体化监控系统。