1 000 MW空冷水轮发电机端部结构件涡流损耗优化探讨

2018-11-19李洪恺慎志勇

陈 锋,李洪恺,覃 鹏,慎志勇

(1.中国长江电力股份有限公司白鹤滩水力发电厂,湖北宜昌443000;2.中国长江电力股份有限公司检修厂,湖北宜昌443000)

0 引 言

以三峡水电站700 MW发电机国产化作为我国大型水轮发电机快速发展的起点,按照引进、吸收、再创新的发展思路,向家坝电站800 MW空冷发电机完全实现自主设计、自主制造、自主知识产权,白鹤滩电站1 000 MW全空冷发电机代表了当今世界水轮发电机技术最高水平,即将从蓝图走向现实。

空冷发电机在可靠性和经济性方面具有明显的比较优势[1]。随着通风冷却技术的进步,绝缘技术的发展,铁心热变形结构设计的优化,全空冷发电机已经突破“每极容量”限制,注重对电机的电压、定子绕组支路数与槽电流的匹配及温升控制[2-3]。1 000 MW 全空冷发电机电磁负荷较高,采用密闭自循环径向双路端部回风通风冷却系统,能够保证发电机整体温升处于合理范围,但由于定子铁心边段齿部、压指、压板等结构件的发热集中区域位于风道的背风面,并且受到诸如汇流环、挡风板、槽口垫块等结构件的遮挡,不利于定子端部结构散热,因此该区域的涡流损耗优化就显得尤为重要。

1 空冷发电机参数和定子端部结构仿真

1.1 空冷发电机定子端部结构及参数

1 000 MW空冷发电机主要参数如下:额定电压24 kV,额定电流26 726 A,额定功率因数0.9,额定转速111 rpm,定子槽数810槽,单相并联支路数9,定转子绝缘等级为F级,定子绕组节距15槽,磁极对数27对。为减少定子端部漏磁产生的附加损耗,降低端部结构件的发热,在汲取800 MW空冷水轮发电机定子端部设计经验基础上,1 000 MW空冷水轮发电机定子端部结构设计要点如下:定子铁心比转子铁心长200 mm;定子铁心边段的齿部为6级步进台阶,每级台阶高度5 mm;定子铁心边段的齿部开槽,槽宽1.2 mm、槽深240 mm,槽内插入涂有环氧树脂的绝缘片,铁心边段表面涂刷环氧树脂;线棒直线段比铁心长360 mm,线棒端部采用渐开线设计,圆锥角为7°;定子压板分段设计,共81段,段与段之间留有10 mm间隙,压板内圆与下层线棒之间的距离为350 mm;压指为实心矩形,压指的指头伸出铁心边段齿部10 mm。

1.2 定子端部磁场和损耗仿真

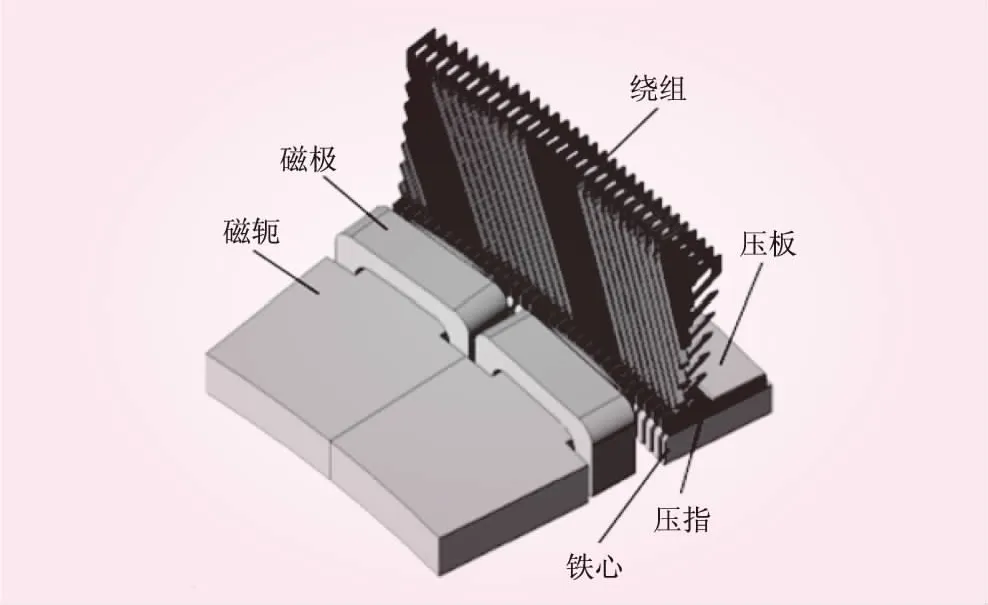

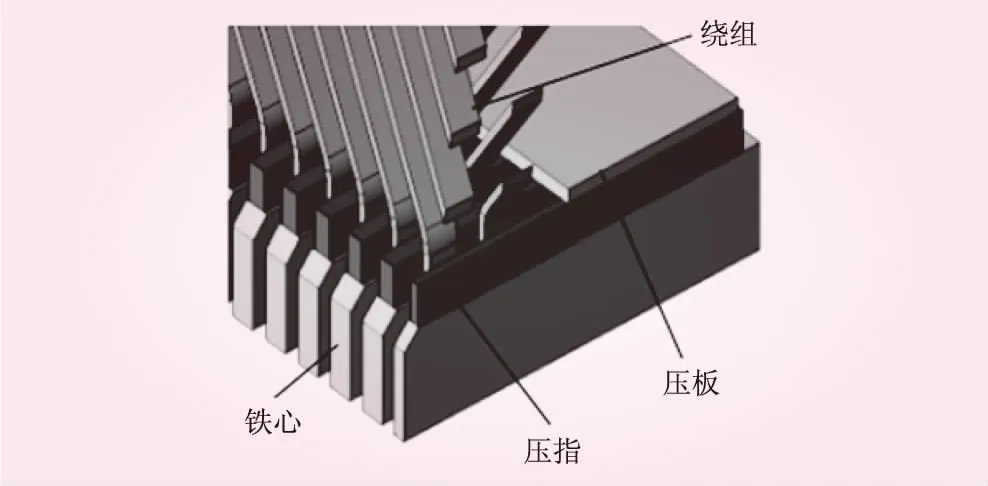

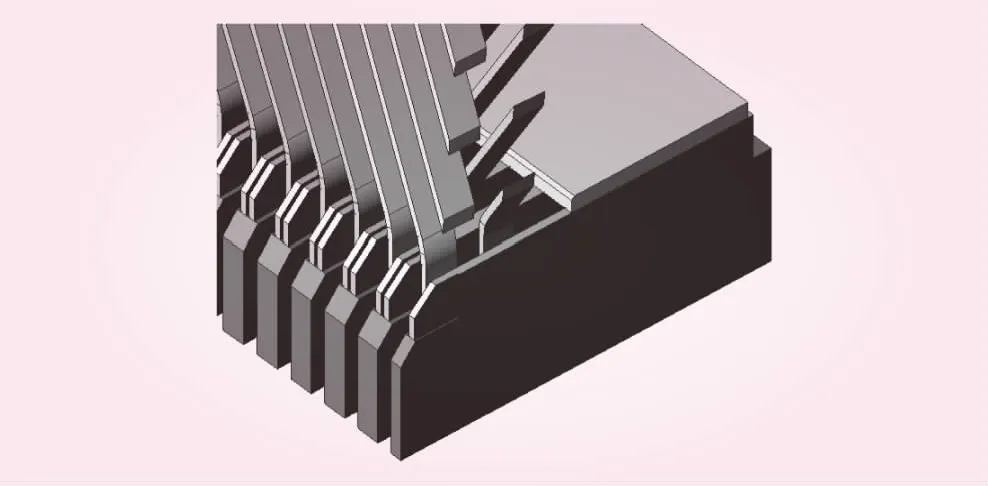

由于端部结构复杂、多变,再加上会遇到“大尺度差别”问题,建立整个端部模型进行仿真计算是不现实的[3- 4]。根据电机学理论可知,可取一单元电机进行分析,单元电机的电磁场分布满足周期分布规律。图1所示为单元电机模型,模型中的两个径向截面,以及处于这两个面上的压指,压板,定子铁心,转子铁心各自的两个径向截面,按一对极电角度严格对称[5-9]。图2为定子端部细节,单元电机仿真模型中,对定子端部结构做了合理简化,即定子铁心边段的6级步进台阶用斜坡代替,省略了铁心边段齿部的径向槽、槽口垫块、槽口支撑块等结构件,该合理化简化不会影响计算结果准确性。

图1 单元电机计算模型

图2 定子端部细节

本文采用瞬态有限元法,计算额定工况下端部结构件的磁密分布和涡流损耗。A-φ法能保证多种媒质求解域内,导体和媒质交界面上涡流的连续性,是目前涡流场计算的只要方法之一,其中,A表示矢量磁位,φ表示标量电位。将定子绕组、定子铁心、转子铁心、转子磁轭、磁极线圈、转子压板、空气等结构件所在区域定义为非涡流区,主要考察磁密分布情况;将压指、压板等结构件所在区域定义为涡流区,主要考察涡流分布情况。

根据麦克斯韦方程组,利用A-φ法得到三维涡瞬态流场的边值问题如下:

在涡流区中

(1)

式中,μ为磁导率;t为时间。

在非涡流区中

×A)-·A)=Js

(2)

式中,Js为源电流密度;σ为电导率。

ANSYS软件是目前应用最广泛的通用有限元分析软件之一,它具有强大的前处理、求解和后处理功能,支持多CPU并行处理同时还支持多计算机分布计算,这给高精度模型求解带来便利[5]。仿真计算设置如下:计算区域取一对极的单元电机,单元电机左右两侧设置为周期偶对称边界,定子铁心边段底部所在平面设置为狄利克莱(Dirichlet)边界;端部线圈采用真机的渐开线形状,进行实体网格剖分;定转子空气域分别建立,交接面设置滑动气隙层;铁心硅钢片选用50W250,压指材料不锈钢,压板材料为Q345。

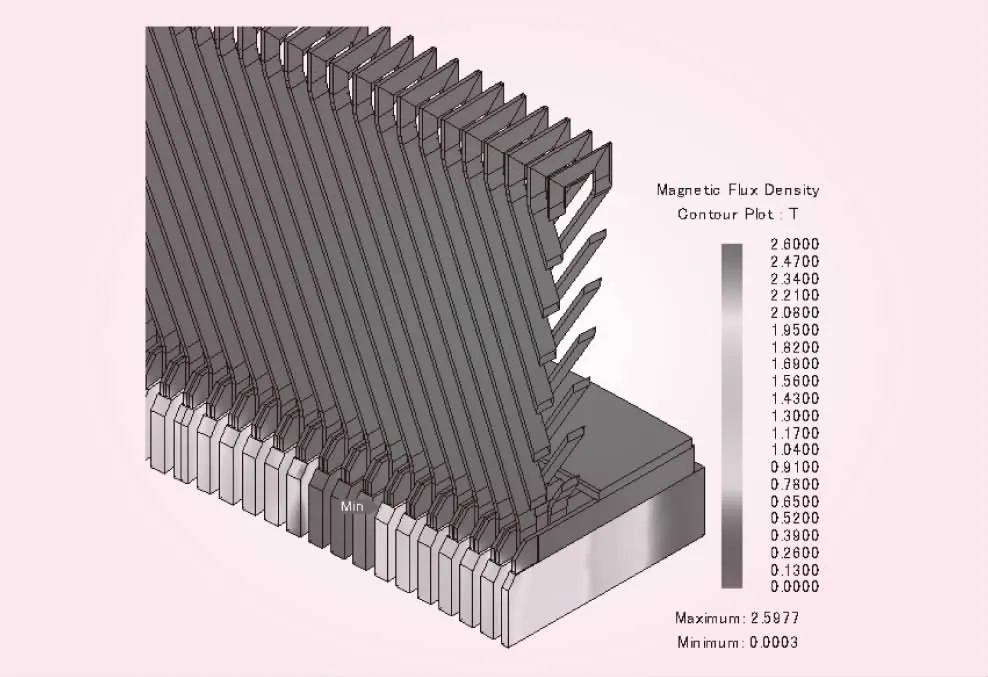

1.3 仿真结果

额定工况下,定子端部磁密分布情况如图3所示,铁心边段靠近转子侧部分为端部磁密的集中分布区域,磁感应强度B的最大值为2.597 7 T,轴向磁感应强度Bz最大值为0.238 T。铁心叠片为厚度0.5 mm的硅钢片,铁心边段通过6级步进结构以及齿部中间开槽等方式对其磁场分布进行改善,降低其涡流损耗,同时,铁心位于主风道上,散热效果较好,能够满足温升要求。

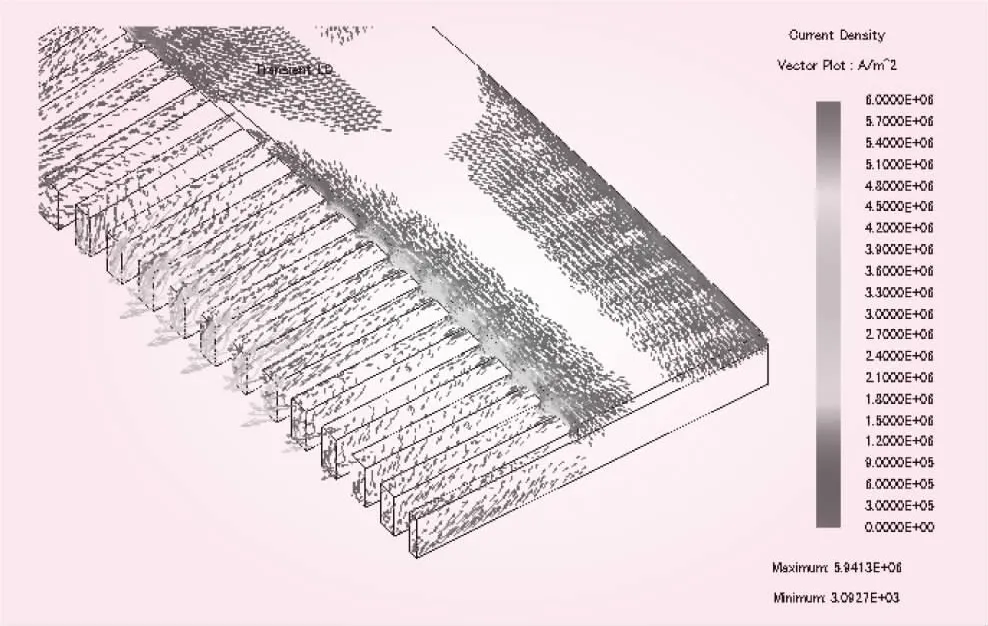

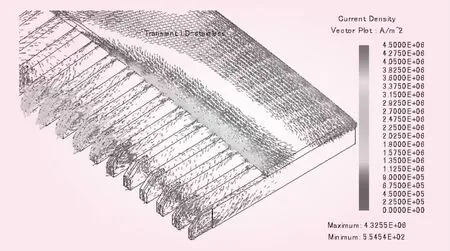

额定工况下,压指和压板的涡流电密分布情况如图4所示,压指的涡流电密最大值5.94 A/mm2,主要集中在压指靠近转子侧区域。压指涡流损耗11.7 kW,压板涡流损耗6.6 kW。压指和压板的损耗偏大,发热偏高。机组进相运行时,随着进相深度的加大,端部漏磁会进一步增加,特别是轴向磁感应强度Bz增加尤为明显,压指及压板等结构件内的涡流损耗还会急剧增加[6]。压指及压板的冷却风,受端部汇流环、定转子间隙挡风板及槽口垫块等结构件的阻碍,风量较小,风速较低,散热效果较差,因此,有必要对压指及压板进行进一步优化。

图3 定子端部磁密分布

图4 压指和压板涡流电密分布

2 压指及压板的优化方案

2.1 压指和压板涡流损耗优化

降低压指和压板涡流损耗,可以从材料和结构两个方面入手。适用于压指和压板的高强度非磁性材料的可选性并不多,主流材料为Q345和不锈钢;压指为实心矩形结构,可在压指端部开槽并倒角,压板进行倒角处理,如图5所示。

图5 优化后端部结构模型

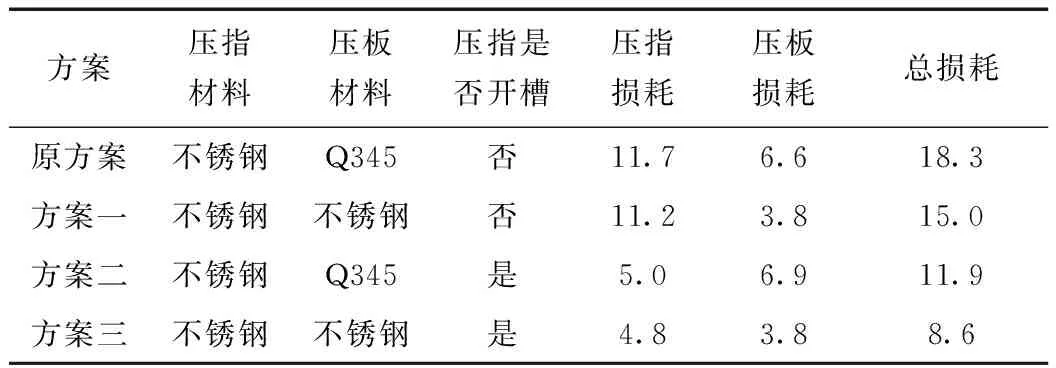

压指材料为不锈钢,压板材料可选Q345和不锈钢,压指径向开槽深70 mm,倒角30 mm,压板倒角5 mm。将材料选择和是否开槽进行组合,形成3种优化对比方案。

(1)方案一,其他条件不变,压板采用不锈钢。压指涡流损耗减少4.3%,压板涡流损耗减少42.4%。压板采用Q345或者不锈钢,对压指涡流损耗影响较小,但对压板涡流损耗影响非常可观。

(2)方案二,其他条件不变,压指开槽。压指涡流损耗减少57.3%,压板涡流损耗增加4.5%。压指开槽,对压指涡流损耗抑制效果非常明显,对压板涡流损耗影响较小。

(3)方案三,压指和压板为不锈钢材料,压指开槽,压板倒角。如图6所示为压指和压板涡流电密分布,图6和图4对比中可以看出,压板和压指的涡流电密分布更为均匀,最高涡流电流密度从5.94 A/mm2降低至4.33 A/mm2。压指涡流损耗减少59.0%,压板涡流损耗减少42.4%,端部总涡流损耗减少53.0%。

表1为原方案及3种优化方案进行仿真分析后得出的压指及压板涡流损耗,不难发现,方案三对降低压指及压板内的涡流损耗效果最显著。

图6 优化后压指和压板涡流电密分布

2.2 压指开槽深度和倒角大小优化

压指开槽的效果,与开槽的深度、倒角的大小有密切关系。以方案三为基础,改变压指开槽深度及倒角大小,研究其对压指及压板的涡流损耗的影响。

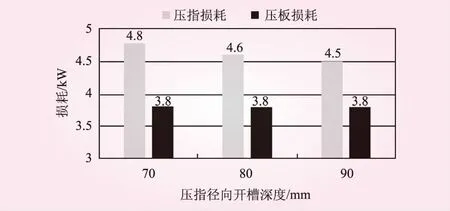

2.2.1 压指开槽深度的影响

压指倒角大小为30 mm不变,改变压指的径向开槽深度为70、80、90 mm。计算额定工况下的压指及压板涡流损耗如图7所示。

当压指径向开槽深度从70 mm增加80 mm时,压指涡流损耗减小0.2 kW,涡流损耗降低百分比为4.2%;开槽深度从80 mm增加至90 mm时,压指涡流损耗减小0.1 kW,涡流损耗降低百分比为2.1%。改变压指开槽深度,对压板涡流损耗影响很小,几乎可以忽略。若继续加深,压指涡流损耗已变化不大,同时会造成压指刚度下降。

压指开槽除了能明显降低压指涡流损耗,还大大增加了损耗密集区域的有效散热面积,改善端部冷却条件,进一步降低端部温升。

图7 压指槽深对端部结构件涡流损耗的影响

2.2.2 压指倒角大小的影响

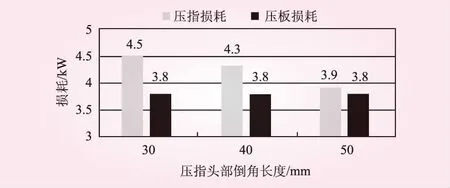

压指径向开槽深度为90 mm不变,改变压指的倒角为30、40、50 mm,计算额定工况下的附加损耗,如图8所示。

改变压指倒角大小,对压指涡流损耗影响也较大。当压指倒角从30 mm增加到40 mm时,压指涡流损耗减小0.2 kW,压指涡流损耗降低百分比为4.4%;当压指倒角从40 mm增加至50 mm时,压指涡流损耗减小0.4 kW,压指涡流损耗降低百分比8.6%,损耗下降很明显。因此,如果结构允许,采用50 mm的倒角更好。

综上所述,压指和压板采用不锈钢材质,压指开槽深度90 mm、倒角50 mm时,与原方案相比,端部涡流损耗下降57.9%,为最优方案。

图8 压指倒角对端部结构件涡流损耗的影响

3 结 语

本文采用瞬态有限元法,求解了多种不同定子端部设计方案在额定负载时,压指及压板材料选择及结构尺寸对附加损耗的影响规律。压指涡流损耗主要集中在压指头部区域,因为涡流面积较大,局部损耗偏高。压指开槽的效果非常明显,压指径向开槽深度越深,涡流损耗越小,但当深度达到一定程度后,对损耗的影响已不再明显,同时还会造成压指刚度下降。压指倒角尺寸越大,涡流损耗越小。开槽能明显降低涡流损耗,还大大增加了涡流损耗密集区域的有效散热面积,改善端部冷却条件,能有效降低空冷发电机端部运行时的端部温升。