基于AMESim的支架阀加载测试系统仿真分析

2018-11-19周换平

周换平,李 凯

(神东煤炭集团维修中心,陕西 神木 719315)

0 引言

神东煤炭集团设备维修中心在对支架用阀进行彻底大修的过程中,为了进一步提高液压阀的出厂合格率,设计和制作了综合加载测试系统与测试台,来模拟井下实际工况对各类修复后的支架阀进行综合加载测试[1],为验证该综合试验台液压系统设计的合理性,应用AMESim软件对系统增压缸、安全阀、电磁先导阀及换向阀进行了仿真分析,初步验证系统的原理和各种测试性能,确保该系统实际运行的可靠性与安全性,以缩短研发周期尽快投入生产实践,减少返工。

1 AMESim软件与阀加载测试系统

1.1 AMESim软件介绍

AMESim能够对多个学科领域进行仿真分析,AMESim包含机械、液压、电气、测量、信号传递等模型库,在搭建仿真系统时用户可方便调用所需库中已有模型,或者运用现有的子模型建立超级元件,从而建立实际需求的模型,并按照实际参数对模型进行赋值[2],然后对整个系统的静动态性能进行仿真研究。

在AMESim中建立综合测试液压系统仿真模型,设立各检测件的检测条件和参数,设定运动循环条件,获得仿真实验结果。对于液压加载系统来说,AMESim所实现的功能可以体现在3方面:①优化液压泵,提高立柱性能;②降低单向阀的液压冲击;③优化安全阀设计。

1.2 支架阀综合加载测试系统[1]

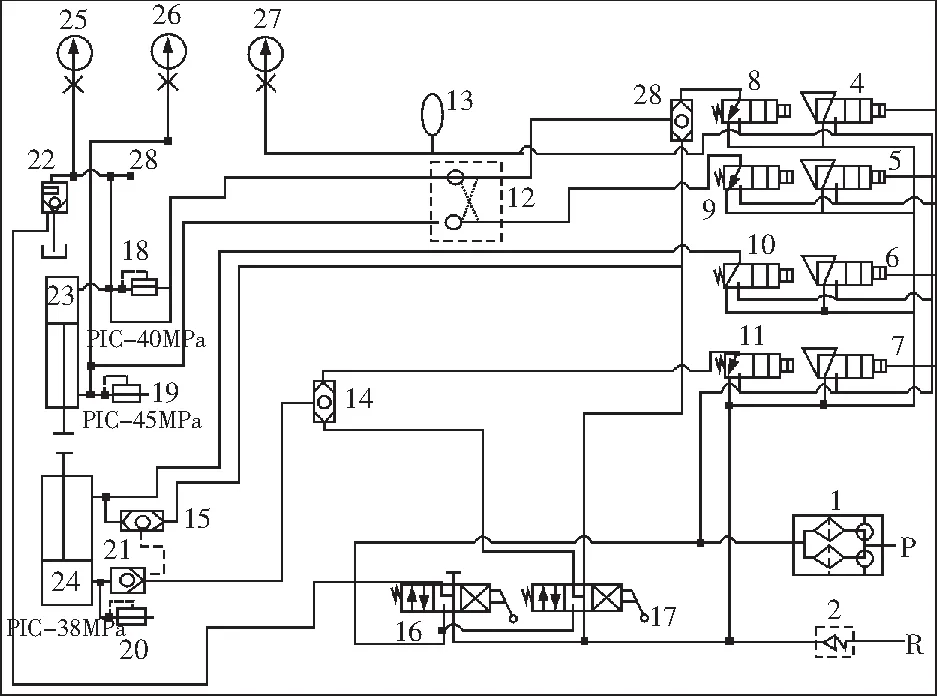

综合测试系统参考液压支架电液控制系统进行设计,原理如图1所示。

1-反冲洗过滤器;2-单向阀;3-PM32控制器;4~7-电磁阀先导阀;8~11-两位三通换向阀;12-双向锁;13-蓄能器;14~15,8-手动交替阀;16~17-手动换向阀;18~20-溢流阀;21~22-单向阀;23~24-乳化液缸;25~27-抗震压力表;28-表示测试接口或测试位图1 试验台液压系统原理图

由图1可知,加载测试液压系统主要由液压泵站、加载回路、主进液回路、增压回路、液路切换、卸载回路等几大部分组成。下面利用AMESim软件对该系统进行模拟仿真分析。

2 液压系统的建模

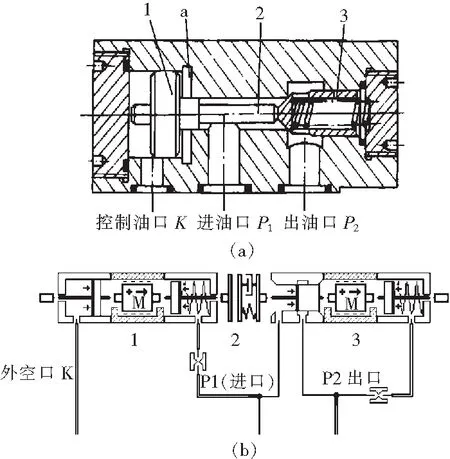

在AMESim中对液压系统进行建模,主要运用到HYD库(标准液压元件库)和HCD库(液压设计库)[3],用户建模时可直接调用库中的元件,包括液压泵/液压马达及常见的各种液压阀和压力表,或选择子模型对液压元件进行设计,并将这些元件搭建成一个完整的液压系统。以液控单向阀为例,对建模过程进行说明,图2(a)所示是液控单向阀的剖面图,根据其结构,在HCD库中选择合适的元件,构造如图2(b)所示模型。

a-液控单向阀剖面图;b-单向阀的建模1-控制活塞;2-顶杆;3-阀芯图2 液控单向阀模型

液控单向阀主要仿真参数见表1。

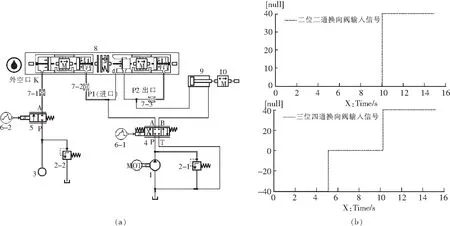

连接液压泵和电磁换向阀,如图3(a)所示对液控单向阀的模型进行仿真,验证其正确性,电磁换向阀输入信号如图3(b)所示。

表1 液控单向阀主要仿真参数

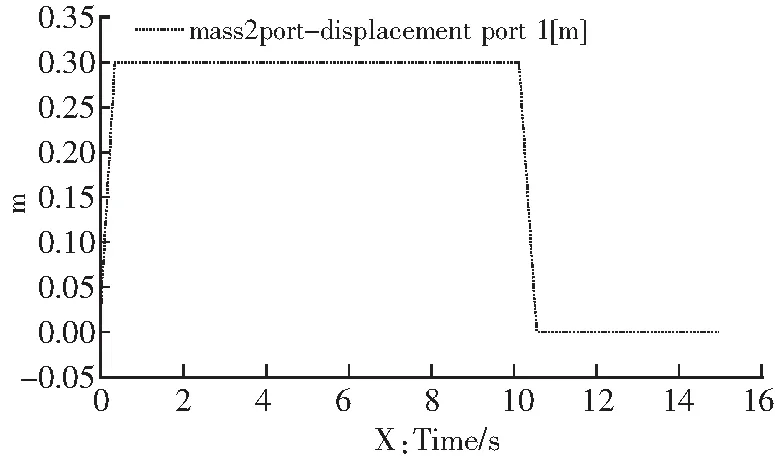

设定泵的流量为150 L/min,压力源压力设定为前10 s为0 MPa,后5 s为32 MPa,液压缸的活塞杆长度为0.3 m,仿真时间长度设为15 s,间隔时间为0.01 s,运行仿真,绘制液压缸前端质量块10的位移曲线,如图4所示。

从图4中看出,前5 s液控单向阀正向开启,液压缸的活塞杆伸出0.3 m,后5 s液控单向阀反向开启,液压缸活塞杆退回初始位置,可知上述液控单向阀模型是正确的。

经过对关键元件进行建模并仿真分析,确定其合适仿真参数,在AMESim中利用HYD库以及Signal库中的子模型,建立综合加载测试实验台总模型,如图5所示。

在AMESim的草图模式中对液压系统进行建模之后[4],对系统中每个子模型根据实际情况进行设置,然后在参数模式下,对子模型进行参数赋值,这一步是整个建模过程中的关键一步,参数的正确合适与否将直接影响整个系统的仿真结果的准确性,最终影响整个系统的设计。

a-液控单向阀仿真回路;b-电磁换向阀输入信号1-泵;2-溢流阀;3-压力源;4-三位四通电磁换向阀;5-二位二通电磁换向阀;6-信号源;7-节流孔;8-液控单向阀;9-液压缸;10-质量块图3 液控单向阀模拟仿真

图4 质量块位移曲线

1-反冲洗过滤器;2-单向阀;3-PM32控制器;4~7-电磁先导阀;8~11-两位三通换向阀;12-双向锁;13-蓄能器;14~15,8-手动交替阀;16~17-手动换向阀;18~20-溢流阀;21~22-单向阀;23~24-液压缸;25~27-压力表;28-测试接口或测试位图5 液压系统建模图

根据液压系统的实际运行参数对主要仿真参数进行设置,综合加载测试系统的仿真参数见表2。

表2 综合加载测试系统主要仿真参数

3 测试系统的仿真分析

对综合加载测试系统的关键参数进行设置之后,在AMESim仿真平台中对该系统进行仿真,液压系统的实际运行状况可由仿真分析结果进行预判,并根据仿真结果对设计系统进行评价。

3.1 增压缸性能测试分析

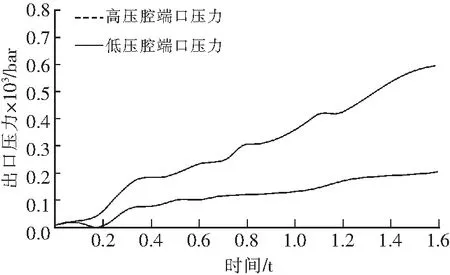

现有泵站的压力为21 MPa,需要设置增压缸提高压力,实现对安全阀的测试。为了提高单独测试安全阀时的效率,方便操作,单独增加了一条手动换向阀17、经过交替阀14,手动增压。整个系统在压力增加的过程中,液压泵输出的油液经增压缸增压后,液压缸的压力增加到需求值。压力增加过程如图6所示。

图6 增压过程高/低压腔端口流量曲线

由图6压力仿真曲线可看出,在增压过程中,低压腔压力增加到21 MPa,高压腔压力为60 MPa,从结果可以看出,该试验台液压缸可提供实验所需的压力,满足实验要求。

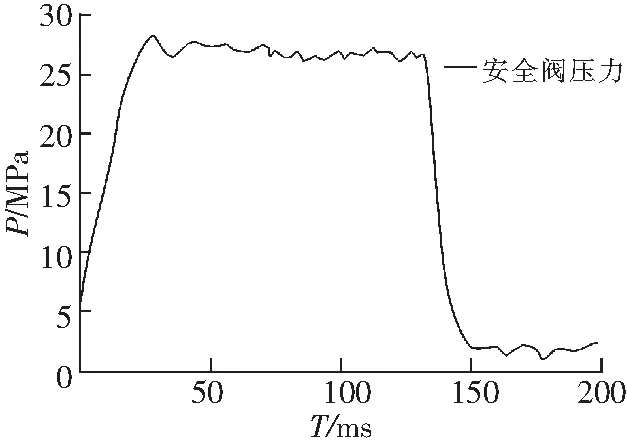

3.2 安全阀启溢闭特性

在被测口位置对安全阀进行建模[5],安全阀的充液回路为:首先打开电磁先导阀4,控制两位三通换向阀8供液,液压液通过交替阀28至被测安全阀,为其充液。安全阀的增压回路为:手动操作三位四通换向阀17,控制交替阀14换向,液体打开单向阀21从而给液压缸24充液,增压缸的活塞杆伸出,推动液压缸23的活塞杆给液压缸增压,从而实现对被测安全阀加载,压力由0逐步上升,至被测阀开启120 ms,然后立即切断供液,至压力计计数为稳定值时为试验的全部过程,然后卸荷,观察安全阀泄漏情况,为一次启溢闭特性试验和泄漏试验,仿真结果如图7所示。

图7 安全阀的启溢闭特性曲线

从图7曲线可以看出:系统开始供压后,从0~20 ms,安全阀的阀口压力从零上升到约32 MPa,开始溢流,在20~140 ms,系统保压,保压过程中压力出现微小波动。在140 ms时刻,开始泄压迅速泄压,泄压完成后,压力趋于零。

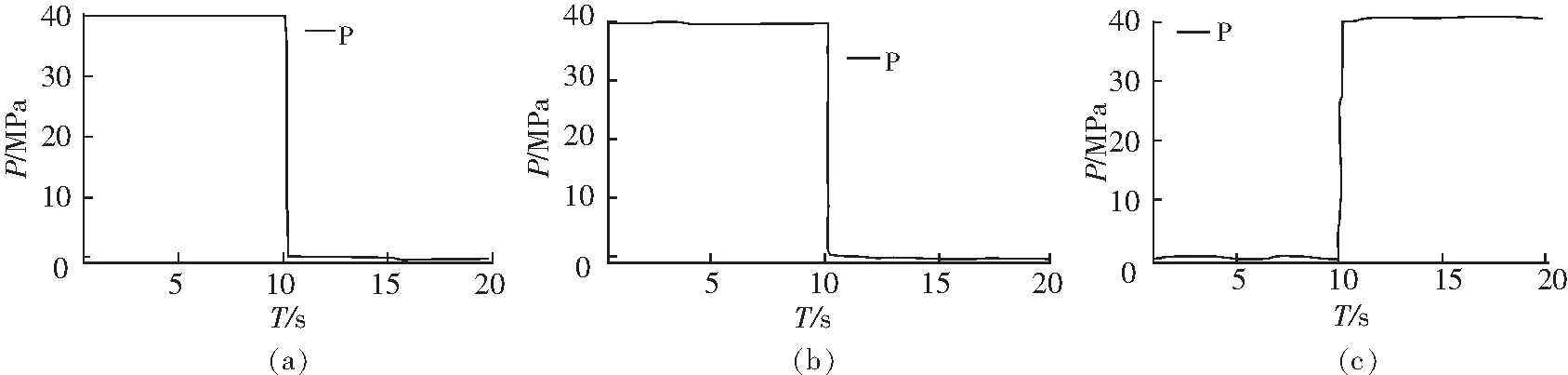

3.3 电磁先导阀及换向阀的仿真

电磁先导阀4、5动作,从而控制两位三通换向阀8与9进行换向动作,之后油液进入双向锁12向液压缸23上下腔供液,控制液压缸动作,来模拟液压支架井下各部位液压缸动作。液压缸完成一次循环动作,被测阀4、9完成一次换向动作。液压缸的压力变换如图8所示。

图8 电磁换向阀的压力特性曲线

上述动作中,电磁先导阀的动作信号如图9所示。

a-电磁先导阀4动作信号;b-电磁先导阀6动作信号;c-电磁先导阀7的动作图9 电磁先导阀的动作

4 结论

(1)通过选取液控单向阀为例,对AMESim建模仿真分析的正确性进行了验证,然后利用HYD库以及Signal库中的子模型,建立了液压系统总模型,对子模型和系统运行参数进行赋值与设定,通过对系统的增压性能、安全阀的启闭特性、换向阀的换向性能进行仿真分析。

(2)该试验台液压缸可提供实验所需的压力,符合实验要求;当流经溢流阀的油液压力达到溢流阀的开启压力时,溢流阀可以成功开启,且在稳压过程中,压力损失很小;给定换向阀换向信号后,换向阀迅速动作,满足实验要求。

(3)综合加载测试液压系统原理是正确的,能够满足相关测试标准,可以达到预期的测试效果。将系统用于生产实践,完成测试台的研制工作,会进一步提高液压阀维修过程中的合格率。