浮选工艺分选效果受粗粒煤泥的影响分析

2018-11-19宋璇

宋 璇

(西山煤电屯兰选煤厂,山西 太原 030200)

0 引言

随着原煤的含泥量的不断增多,加大了选煤厂分选的难度,降低了原煤分选系统的分选能力[1-2]。一般情况下,如要保持煤泥浮选系统的最优分选能力,煤泥粒度应处于0.07~0.26 mm之间,而粗煤泥的粒度要超过0.3 mm,分选效果较差[3-4]。对此,对粗煤泥分选的影响因素进行了系统分析,从而研究了粗煤泥分选过程中的分选特性,得到了粗煤泥分选对选煤工艺的影响效果。

1 原煤性质的测试

对选煤厂的煤泥进行粒度筛分测试,得到了该煤泥在不同粒度下的产量,见表1。从筛选结果可以发现,粗煤泥的粒度主要集中在0.5~3 mm之间,占到了总产率的51.21%,粒度较大;同时粒度超过1 mm的煤泥含灰分较多,达到了44.43%,与粒度较大的煤泥相比,粒度较小的煤泥灰分含量较低。

表1 煤泥粒度筛分测试结果统计表

2 顶水量对煤泥的适应效果

为了研究顶水量对粗煤泥的适应效果,在试验前需要筛出部分粒度较小的煤泥,主要筛出对象为粒度在0.25 mm以下的煤泥。筛分工作完成后,进行不同顶水量下煤泥的分选试验。低顶水量条件下,流量分别设置为0.25 m3/h、0.35 m3/h以及0.45 m3/h;高顶水量条件下,流量分别设置为0.55 m3/h、0.75 m3/h以及0.95 m3/h。

2.1 低顶水量适应效果评价

在低顶水量条件下,溢流产物中粒度在0.5 mm以上的煤泥灰分小幅增加,但灰分含量保持在精煤要求范围内;底流产物中粒度在0.5 mm以上的煤泥灰分保持在40%以上,故分选适应性好。总体上,随着流量的增大,不同粒度的煤泥产率和所含灰分均有所增加;同时底流产物所夹带的精煤较多,由此说明低顶水量条件下粗煤泥分选的效果较差,为了提高顶水量对煤泥的适应效果,需要提高顶水量。

2.2 高顶水量适应效果评价

在高顶水量条件下,溢流产物中不同粒度的煤泥灰分要高于低顶水量下煤泥的灰分,同时不同粒度的煤泥产率也得到一定提高;底流产物中粒度在0.5 mm以上的煤泥灰分提高,所夹带精煤较多,可见高顶水量条件下粗煤泥的分选效果要好。

当顶水量为0.95 m3/h时,底流产物中粒度在0.5 mm以上的煤泥灰分超过了58%,而粒度在0.25~0.5 mm之间的精煤灰分为50%,不在精煤要求的灰分范围内,故在煤泥分选前要进行脱泥处理;综合分析,当顶水量太大时容易污染精煤,不利于煤泥分选。由此认为顶水量宜保持在0.75 m3/h左右。

3 粗煤泥分选的影响因素分析

3.1 入料量的影响

判定煤泥分选设备分选能力最重要的指标为入料量,故对不同入料量条件下煤泥的分选效果进行研究。设置顶水量为0.75 m3/h,入料管深度固定为150 mm,入料量分别为5 m3/h、7 m3/h以及9 m3/h。所得不同粒度的煤泥灰分和产率分别如图1和图2所示。

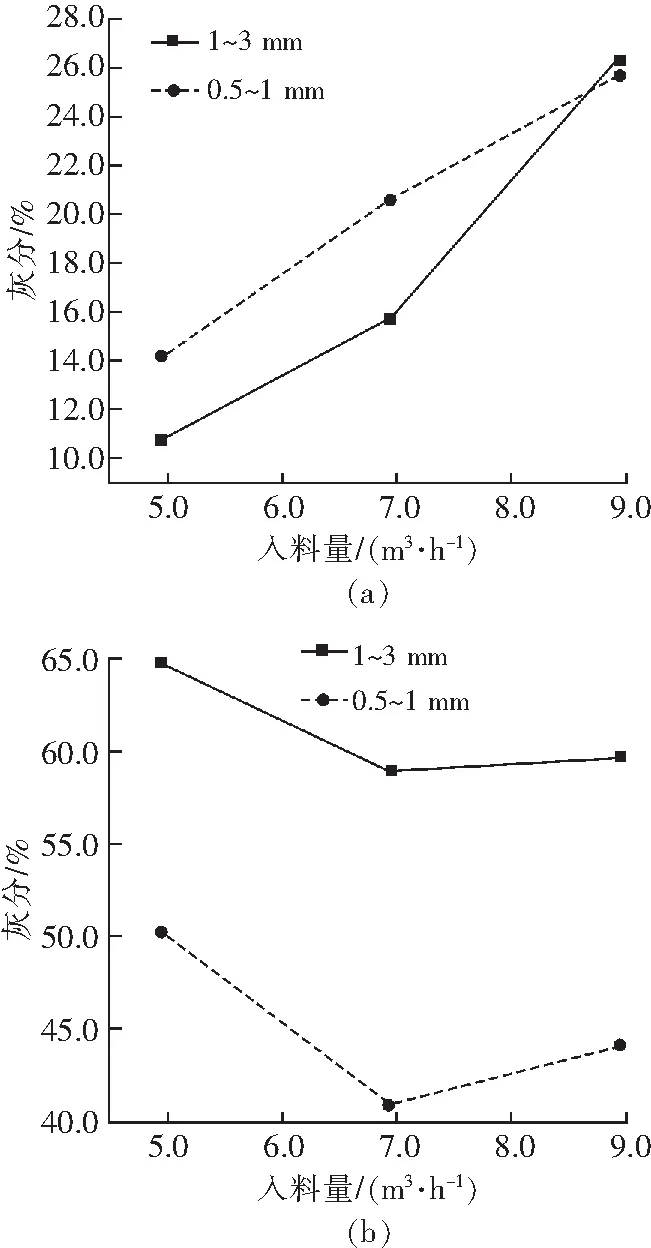

a-溢流产物;b-底流产物图1 不同粒度的煤泥灰分示意图

煤泥灰分:从图1中的(a)显示,溢流产物中,2种粒度煤泥的灰分均与入料量呈正相关关系,入料量从5 m3/h增大到9 m3/h,粒度在1~3 mm之间的煤泥灰分从10.5%增大到26.2%,增大了2倍以上;粒度在0.5~1 mm之间的煤泥灰分从14.1%增大到25.8%,增大了不到2倍;由此说明当入料量较大时,分选得到的精煤灰分达不到精煤要求的灰分范围。从图1中的(b)显示,底流产物中,随着入料量的增大,2种粒度煤泥的灰分先减小后增大,这与溢流产物中灰分的变化趋势是不同的。入料量从5 m3/h增大到9 m3/h,粒度在1 ~3 mm之间的煤泥灰分先从65%减小到58.8%,然后增大到59.2%;粒度在0.5~1 mm之间的煤泥灰分先从50.7%减小到41.3%,然后增大到44.5%;总体上,煤泥分选的效果随着入料量的增大而减弱。

原因分析:入料量越大,分选设备容腔的充实程度就越高,当容腔彻底充实后,入料量继续增大意味着容腔的排出速率提高,则容腔内煤泥的分选时间就减少,煤泥无法充分分选便得到排出,由此打破了容腔内煤泥的分选环境,引起了容腔内煤泥的混乱状态,从而使得粗煤泥分选的精度降低。另一方面,反射后煤泥的升流速率随着入料量的加大而提高,则粒度较大的煤泥进入溢流的可能性提高,从而导致溢流煤泥灰分的增大,造成污染。综合说明粗煤泥分选时,入料量应控制在较低水平。

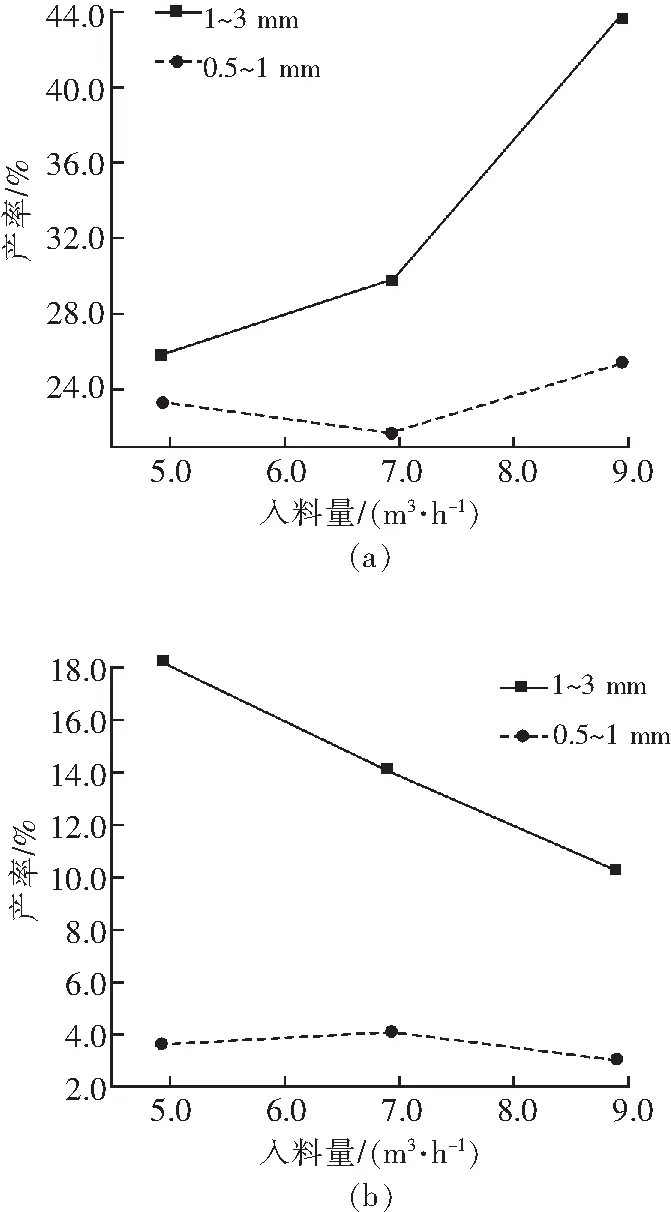

煤泥产率:从图2(a)显示,溢流产物中,随着入料量的增大,2种粒度煤泥的产率变化趋势不同。入料量从5 m3/h增大到9 m3/h,粒度在1~3 mm之间的煤泥产率与入料量呈正相关关系,产率从26.1%增大到43.9%,增大速率较快;粒度在0.5~1 mm之间的煤泥产率先从23.5%减小到21.8%,而后增大到25.2%;从图2(b)显示,底流产物中,随着入料量的增大,粒度在1~3 mm之间的煤泥产率呈线性关系减小,从18.3%减小到了11.1%;粒度在0.5~1 mm之间的煤泥产率从3.9%增大到4.2%,然后又减小到3.3%。

a-溢流产物;b-底流产物图2 不同粒度的煤泥产率示意图

原因分析:总体上,当入料量较大时,溢流产物中不同粒度煤泥的产率较高,而底流产物中不同粒度煤泥的产率相对较低。这是因为在入料量较大情况下,溢流出口较大,分选煤泥主要由此排出,密度高的产物也存在于溢流产物中,故精煤的污染程度较高;除此之外,容腔内所装的入料较多时,煤泥不同粒度颗粒间的碰撞挤压效果显著,故分选的流动性减弱,不利于粗煤泥的分选。

3.2 中流通道的影响

中流通道设置:煤泥分选设备的中流通道也会对粗煤泥的分选效果造成影响,故设置中流通道分别为0 mm、6 mm和12 mm,如图3所示。

a-中流通道0 mm;b-中流通道6 mm;c-中流通道12 mm图3 不同尺寸的中流通道示意图

试验结果统计:①溢流产物中,随着中流通道尺寸的增大,不同粒度煤泥所含的灰分在减小,但均保持在11%以上;不同粒度煤泥的产率也与中流通道尺寸呈负相关关系;②底流产物中,随着中流通道尺寸的增大,不同粒度煤泥所含的灰分均表现为先增加后减小的趋势;当中流通道尺寸为6 mm时,粒度在1~3 mm之间的煤泥所含灰分为45.1%,而粒度在0.5~1 mm之间的煤泥所含灰分为40.42%,均达到了尾煤的要求,但该情况下粒度较小的煤泥所含水分含量较低,依旧达不到要求;③在中流通道尺寸增大过程中,溢流产物中煤泥产率的减小值与底流产物中煤泥产率的增加值并不相等,其中的差量在容腔内进行了二次分选。由此认为当中流通道尺寸较大时,分选产生的精煤损失较大;当中流通道尺寸较小时,不容易从中流排出口排出的粗煤泥进入溢流产物中的概率较大,从而降低了精煤的损失。总体认为中流通道的尺寸宜为6 mm。

4 结论

(1)低顶水量条件下粗煤泥分选的效果较差,高顶水量条件下粗煤泥的分选效果要好;在粗煤泥分选前要进行脱泥处理;而且当顶水量太大时容易污染精煤,不利于煤泥分选。由此认为顶水量宜保持在0.75 m3/h左右。

(2)煤泥分选的效果随着入料量的增大而减弱。这是因为当容腔彻底充实后,入料量继续增大意味着容腔的排出速率提高,打破了容腔内煤泥的分选环境,引起了容腔内煤泥的混乱状态,从而使得粗煤泥分选的精度降低。粗煤泥分选时,入料量应控制在较低水平。

(3)当中流通道尺寸较大时,分选产生的精煤损失较大;当中流通道尺寸较小时,不容易从中流排出口排出的粗煤泥进入溢流产物中的概率较大,从而降低了精煤的损失,总体认为中流通道的尺寸宜为6 mm。