复杂结构厚软煤层综放工作面支护技术

2018-11-19刘旭辉

刘旭辉

(山西华融龙宫煤业有限责任公司,山西 原平 034114)

0 引言

复杂结构厚软煤层综放工作面,由于煤层特点,易出现架前片帮和架间冒漏事故,支护较为复杂,成为安全生产必须面对的难题。文中以25101工作面为具体研究对象,研究复杂结构厚软煤层综放工作面的支护技术。

1 工作面概况

25101工作面位于该矿二水平一采区,地面标高1 336.5~1 338.5 m,工作面北部为25103工作面采空区,南部为F1断层保护煤柱,东部为风井广场保护煤柱,西为朔黄铁路保护煤柱。

25101工作面所采煤层为5#煤层,是4.1~8.0 m的厚层煤,平均6.76 m,含0~4层夹矸,稳定可采,煤层结构复杂。煤质呈黑~深黑色,玻璃~金刚光泽,断口呈参差状,节理及内生裂隙不发育,条带状、条纹状结构,层状构造平行层理发育。硬度为2~3,其宏观煤岩类型以半亮型煤为主,其次为半暗型煤及亮煤,暗淡型煤少量。25101采区5#煤层属中灰、中高硫煤,高发热量之气煤,视密度为1.36 t/m3。工作面倾斜方向煤层伪倾角12°~32°,工作面走向方向煤层伪倾角3°~10°。

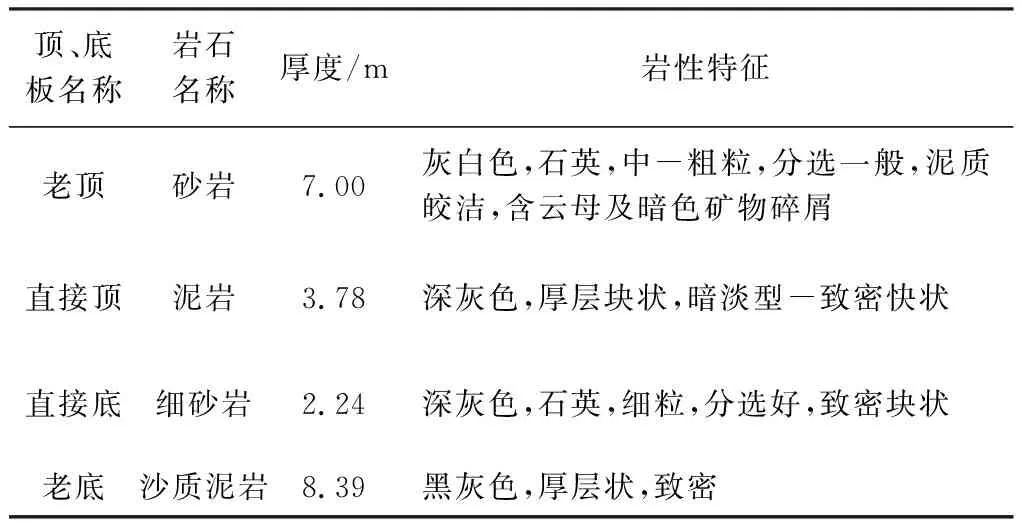

25101工作面地层主要为上石炭统太原组,海陆交互相沉积,含煤系地层,以K1砂岩与下伏本溪组地层连续沉积。下部以浅灰色、灰白色中粗粒砂岩为主,夹薄层石灰岩及薄煤层,石灰岩有时相变为海相(钙质)泥岩;其下部为主要可采煤层5#煤层、灰色砂质泥岩及灰白色砂岩;中上部为灰白色中细粒石英砂岩、灰色砂质泥岩及泥岩、煤层及薄层海相(钙质)泥岩或泥岩1~2层。煤层顶底板情况见表1。

表1 25101工作面煤层顶底板情况

2 采煤方法及工艺

2.1 采煤方法

25101工作面采用走向长壁后退式采煤方法[1],综合机械化放顶煤采煤工艺。工作面采用MG200/500-QWD型双滚筒采煤机割煤,SGZ764/500、SGZ764/500型刮板输送机运煤,ZF4200/17/28型液压支架和ZFG4800/18/29型过渡支架支护顶板[2-3],全部跨落法管理顶板。

2.2 回采工艺

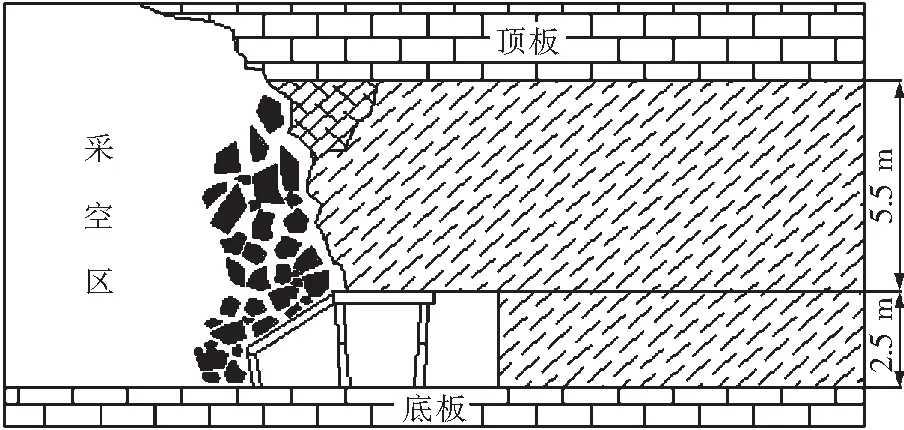

采面煤层厚度4.1~15.4 m,根据探煤钻孔,25101综放工作面平均煤层厚度8.0 m,割煤高度2.5 m,放顶煤厚5.5 m。滚筒截深为0.6 m,牵引速度0~7.5 m/min,牵引方式为齿轮-齿轨式,支架的支撑范围为1.7~2.8 m;确定工作面循环进尺为0.6 m,采高不超过2.5 m;平均放煤厚4.26 m,确定平均采放比为1∶2.2。

25101综放工作面回采时,待老顶跨落后开始放煤,距停采线11.7 m开始铺网时停止放顶煤。支架从机头向机尾分别为4#~60#架放煤,初次放顶煤时操作放顶煤支架,正常情况下工作面采用自上向下割两刀放一次顶煤的作业方式,即割煤、移架、推前部输送机,随着支架的前移工作面开始自上而下分段操作尾梁及尾梁伸缩板放顶煤。采用两刀一放,自上而下的顺序放煤的放煤工艺,即:循环放煤步距为1.2 m,由上而下顺序放煤。过渡架不放顶煤(机头3架及机尾7架),第一轮放煤不超过40 s,第二轮放煤不超过1 min,第三轮放煤不超过3 min,第四轮见1/3岩石停止放煤,每班放煤不得少于4轮;工作面可以分多组同时放煤,每组间隔不少于20架,如图1所示。

图1 放顶煤开采示意图

3 工作面支护强度

3.1 工作面支护强度计算

工作面支护强度计算方法有多种,本文分别采用回归经验公式、岩石容重加动载系数法和经验岩重法计算25101工作面合理支护强度。

根据回归经验公式:

PZ=9.768KM0.21γ5

式中:PZ—支护强度,MPa;K—备用系数,1.3;M—煤层最大割煤高度5#煤层最大割煤高度2.5 m;γ5—顶板岩石容重,取24 000 N/m3。

经计算P=0.369 MPa,因此根据实测数据回归计算液压支架的支护强度为0.369 MPa。

岩石容重加动载系数法:岩石容量+动载系数法主要从理论角度,考虑支撑支架上方冒落带岩石重量与老顶来压时的动载系数。

PZ=KdrM/(Kp-1)

式中:PZ—支架支护强度,MPa;Kd—动载系数,取2;r—岩石容量,取2 400 kg/m3;M—采高,取2.5 m,Kp—岩石的碎胀系数,取1.3。

则PZ=2×2 400×2.5×10-5/(1.3-1)=0.40 MPa,因此根据岩石容重+动载系数法计算液压支架的支护强度为0.4 MPa。

经验岩重法:按支撑采高6~8倍的上覆岩重计算。

PZ=(6~8)Mr×10-5

式中:PZ—支架支护强度,MPa;r—岩石容量,取2 400 kg/m3;M—采高,取2.5 m。

计算得PZ=0.48 MPa

参数选取:通过上述3种方法计算,取其最大者为0.48 MPa,即要求所选液压支架支护强度[4]应不低于0.48 MPa的顶板荷载。

3.2 支架支护阻力

F≥PZ×Bc×L/η

式中:PZ—工作面额定支护强度,取PZ≥0.48 MPa;L—支架中心距,取1 500 mm;Bc—控顶距,取5.348 m;η—支撑效率,取η=0.95。

则F≥0.48×1.5×5.348×103/0.95=3 851 kN。

3.3 支架支护强度验算

本工作面中间架选用ZF4200/17/28型放顶煤液压支架,工作阻力4 200 kN,支护强度0.66 MPa,共计87架。

Q=3 851 kN<4 200 kN

P=0.48 MPa<0.66 MPa

所以,工作面选用ZF4200/17/28型综采放顶煤支架能够满足工作面支护需要。

4 顶板支护方式

4.1 正常工作时期的顶板支护方式

25101工作面采用60架ZF4200/17/28型支撑掩护式放顶煤液压支架和6架ZFG4800/18/29型过渡液压支架支护顶板,ZF4200/17/28型液压支架最小控顶距为4 748 mm,最大控顶距为5 348 mm,支架中心距1 500 mm,初撑力为3 768 kN(泵站压力为30 MPa),工作阻力为4 200 kN。ZFG4800/18/29型过渡液压支架最小控顶距为5 609 mm,最大控顶距[5]为6 209 mm,初撑力[6]为3 768 kN(泵站压力为30 MPa),工作阻力为4 800 kN。支架移架步距为0.60 m[7]。

4.2 端头支护

运输顺槽端头支护:①25101工作面运输顺槽端头选用ZFG4800/18/29型支撑掩护式过渡支架支护顶板,运输机头采用支柱配5 m长双排π型钢梁充当工作面端头支架;支护巷道棚梁口,采用4根5.0 m的“π”型钢梁和DZ-31.5型单体液压支柱进行支护,π型钢梁排距0.3 m,π型钢梁托住巷道棚梁边,一梁六柱,π型钢梁两端头0.2 m处分别打设2根单体支柱,靠电机打设2根单体支柱,单体对齐布置,钢梁与排头1#架平行支护,与1#架距离不超过0.5 m;排头1#架外侧距离大于工作面帮棚梁口不大于0.5 m;②运输顺槽端头必须保证0.8 m宽的安全出口,工作面20 m范围内进行单体液压支柱配合铰接顶梁超前加强支护,工作面安全出口高度不低于1.8 m;③转载溜帮的行人侧利用单体液压支柱配合铰接顶梁支设在支架顶梁上,工字钢顶梁与铰接交接处垫上木料,并保证安全出口畅通;工作面端头及三角区支护必须保证足够的支护密度,柱排距不大于1 m,切顶线支设一排带帽点柱,点柱间距不大于0.3 m,每循环及时回撤,确保支护齐全,挡矸有效。支柱必须支设在实底上,支柱钻底量超过100 mm时必须穿底鞋,底鞋规格圆形直径为300 mm;工作面上、下出口的人行道宽度不得小于0.8 m,净高不低于1.8 m;④为维护后部刮板输送机电机、减速机,要求在机头、机尾4组支架上铺金属网,沿工作面方向铺网,要求金属网长边平行工作面,金属网长短边搭接0.2 m;随着工作面的推进,连续铺设,并与顺槽金属网进行连接,与顺槽金属网搭接长度不小于30 cm;⑤工作溜端头支护随转载溜的向前推移及时回撤支柱,不得提前回收,每循环及时回撤,确保支护齐全,挡矸有效,回柱时,必须停止转载溜,回柱后转载溜机尾距切顶线最长不超过2.0 m的距离。

回风顺槽端头支护:25101工作面回风顺槽端头采用ZFG4800/18/29型过渡液压支架支护顶板,当支撑掩护式过渡支架与巷道棚梁口距离不得大于0.5 m时,支架尾增加一组ZF4200/17/28型液压支架。当过渡支架与上帮煤壁之间的间距达到0.5~1.0 m时,使用DZ-31.5型单体液压支柱配合1.0 m铰接顶梁进行支护,支护走向沿巷道方向,靠近采空区侧支设单体与工作面切顶排一致;当过渡支架与上帮煤壁之间的间距大于1.0 m时,顺巷道方向支设两排DZ-31.5型单体液压支柱配合1.0 m铰接顶梁支护。所有支护必须与顺槽巷道对应超前支护顶梁进行联锁。回风顺槽超前必须保证0.8 m宽的安全出口,工作面20 m范围内进行单体液压支柱配合铰接顶梁超前加强支护,巷道高度不得低于1.8 m。

机头铺联网:工作面机头、机尾三架支架上方铺设顶网,网的长边沿工作面倾斜方向,要求工作面的网与顺槽的网联好,铺网长边对接[8-9],短边搭接,搭接量不小于0.3 m,联网间距0.1 m,采用“三扭一扣压辫式”联法。

5 结语

25101工作面开采的5#煤层结构复杂,针对煤层赋存等地质条件以及煤层顶底板情况,确定采用综合机械化放顶煤采煤法,顶板处理采用全部垮落法。同时对工作面进行了合理的支护强度计算,对工作面正常回采以及端头进行了优化支护设计,保证了工作面的安全生产。