地铁车辆粘接失效原因分析及预防措施

2018-11-19赵世红冯新颖

赵世红,冯新颖,张 猛,杨 警,宗 艳

(中车南京浦镇车辆有限公司,江苏 南京 210031)

粘接技术因具有操作简便、适用范围较广、密封防腐性能较好、隔音降噪以及应力分布均匀等优点,而被广泛应用于轨道交通车辆生产中。但是,粘接是特殊过程,一旦粘接失效,将会导致严重后果,特别是类似侧窗的结构粘接。本研究例举地铁车辆粘接的常见破坏模式、分析了失效原因并提出了预防措施。

1 粘接的破坏模式

粘接就是使用胶粘剂连接不同基材。其中,粘接强度的大小与胶粘剂的分子结构和被粘基材的表面结构以及相互之间的作用有关。当粘接的胶粘剂强度较大时,超过基材强度,就会发生基材断裂(如图1-1所示);只有当胶粘剂与基材黏附较好且胶粘剂选型合适时,在一定载荷作用下粘接才会发生内聚破坏(如图1-2所示);当基材和胶粘剂不能发生良好的润湿和粘接时,就会发生黏附破坏(如图1-3~5所示)。

图1 -5 5种粘接的破坏模式Fig.1 Five adhesion failure modes

2 粘接失效原因分析

轨道车辆粘接中常见粘接失效的案例:有地板布起泡、蜂窝板起鼓、车辆漏水、侧窗松动和广告框脱落等等。影响粘接失效的原因有很多,但主要有以下几个方面的原因。

2.1 基材材质选型问题

胶粘剂要和基材发生良好的黏附作用,必须要形成良好的接触面。形成接触面的先决条件是胶粘剂在基材表面能产生良好的润湿,即基材的表面能远高于胶粘剂的表面能。如果在选型时,基材的表面能较低,那么基材的粘接性能就会变差,容易产生黏附破坏。表1为不同基材的表面张力。

表1 不同基材的表面张力Tab.1 Surface tension of different substrates

2.2 胶粘剂选型问题

在同一基材的情况下,选择的胶粘剂表面能太大或胶粘剂黏度太高,与基材接触的面积就会减少,产生的机械作用力、物理作用力和化学键都会减少,因此不容易对基材形成良好的润湿性,从而会发生黏附破坏。

2.3 设计结构问题

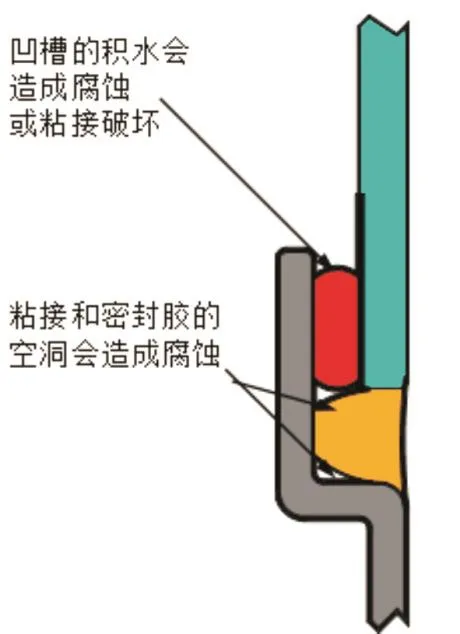

高性能的胶粘剂、高表面能的基材,如果设计结构不合理,也容易造成粘接失效,如地铁车辆侧窗粘接到车体后四周需进行密封,如果密封区域太深,密封胶无法填实,密封剂与粘接接头之间会产生气泡,就容易造成粘接失效(如图2所示)。

图2 粘接、密封设计结构Fig.2 Structural design of bonding and sealing

2.4 工艺问题

2.4.1 施工环境问题

粘接要达到设计理论强度,必须要让胶粘剂在清洁可控的环境下完全固化。当温度较高时,胶粘剂固化较快,可操作时间较短,如果在可操作时间外进行粘接,胶粘剂已经开始固化,接头强度就会降低,粘接容易失效;当湿度较大时,基材表面容易形成冷凝水,胶粘剂粘接不是与基材发生反应,而是与水发生反应,容易导致黏附破坏,从而造成粘接失效。当温度、湿度较低时,胶粘剂固化较慢,车辆倒运容易引起振动,从而使粘接失效。

2.4.2 基材表面处理问题

基材表面太光滑,胶粘剂与基材接触面积减少,发生机械锁固作用力就会变小,当受到外力作用时容易发生黏附破坏。当基材表面有污染物(如指纹、水迹、油脂和硅等),与胶粘剂发生作用的不是粘接基材,而是基材表面的污染物,因此也容易发生黏附破坏。另外,对高黏度的胶粘剂而言,基材表面处理粗糙度过高,导致胶粘剂不能较好地接触到基材本体,也容易产生黏附破坏。

2.4.3 胶粘剂管控问题

轨道交通车辆使用的胶粘剂种类繁多,但任何一种胶粘剂都有适用期(可操作时间)要求,胶粘剂在适用期内具有活性,可以进行粘接。超过适用期,胶粘剂表面已经结皮或固化,与基材表面就不能形成良好的润湿,从而导致黏附破坏。另外,双组分胶粘剂如果配比错误,粘接接头的强度也会降低,从而使粘接失效。

2.4.4 底涂、活化剂晾干时间问题

为了达到良好的粘接,一些胶粘剂会选择配套的小分子活化剂进行底涂,以加强胶粘剂的粘接强度。这些活化剂具有良好的润湿性和渗透性,能与基材产生良好的接触,从而提高粘接强度。但活化剂如果涂抹过厚或未完全干燥就进行粘接,很容易会发生黏附破坏。因为底涂的模量远远高于胶粘剂的模量,底涂过厚,由于模量较大,硬度较高,在外力作用下,底涂容易和基材发生脱落,从而导致黏附破坏。

2.4.5 粘接尺寸问题

粘接尺寸对粘接强度影响尤为重要。胶条高度不符合要求,会导致吻接现象(实际胶条和基材未形成微观接触);胶条宽度不够,从而导致粘接强度不能满足要求,在车辆使用过程中,会受外力或环境因素使粘接失效。图3为玻璃粘接失效图。

图3 玻璃粘接失效Fig.3 Adhesion failure of glass

2.5 运行环境因素

环境因素是影响粘接质量的关键因素,主要有自然因素和人为因素。其中,自然因素有海水、酸雨、油污的接触、霉菌、大气中各种工业排放物(酸碱)以及紫外线等的侵蚀;人为因素主要是使用不当的清洁剂进行清洗车辆。胶粘剂是高分子长链聚合物,聚合物互相缠绕产生许多孔隙,外界介质较容易渗透到粘接胶层内部。胶粘剂本体内部发生的渗透也会改变分子间的作用力,或者发生化学反应改变分子结构,进而改变分子间的作用力。这种作用通常导致胶粘剂内聚强度下降,耐久性降低。另外,粘接剂在紫外线长期照射下,粘接树脂的不饱和结构亦会发生氧化甚至化学键断裂,导致强度降低,粘接失效。

3 粘接失效预防措施

粘接是一种无法完全检验其结果的过程。由于粘接工艺的特殊性,胶层可能存在的隐性问题只有在粘接结束后较长一段时间才能显现,所以要在项目开始前进行工艺试验,验证各项工艺参数能否满足要求后才能进行正式生产。在生产过程中也要加强粘接过程地控制,每道工序实行自检与专检,确保所制定的工艺参数得以实施。

(1)基材材质选型问题的预防措施

在粘接设计阶段,选择表面能较大的基材,如铝合金、钢和玻璃等;如果客户需要选用特殊材质,则需采用合适的表面处理,如选用配套底涂剂或活化剂等。

(2)胶粘剂选型问题的预防措施

根据粘接接头等级、使用工况等选用合适的胶粘剂。聚氨酯胶粘剂有一定的柔韧性、强度和易维修性,可用于玻璃粘接和车体密封;环氧胶强度较高,耐介质性较好,可用于结构件粘接;氰基丙烯酸强度较高,但耐介质性较差,可用做临时固定。

(3)工艺问题的预防措施

因工艺问题导致粘接失效的因素较多,如施工环境、基材表面处理和固化时间等,因此,在项目生产前需进行工艺验证。根据选用的基材和胶粘剂,按照工艺规定的参数制作剪切试片。在23 ℃、50%RH环境下固化7 d后,按照GB/T 7124—2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》的标准要求进行拉伸剪切强度测试,以验证各项工艺参数的合理性。

(4)设计结构问题的预防措施

在产品设计阶段,设计师应避免胶层中断或粘接、密封胶层间有缝隙等缺陷。在工艺性审查阶段,工艺师重点应关注粘接尺寸、粘接结构的合理性和工艺的可实施性。

(5)运行环境因素的预防措施

车外粘接件在车辆运行过程中会遇到光照、湿热和盐雾等外界介质影响。因此,在车辆生产前,根据粘接接头等级和环境要求制作粘接样件进行老化试验,以验证胶粘剂的各项性能。按照GB/T 7124—2008标准要求制作剪切试片,在23 ℃、50%RH环境下固化7 d后,湿热老化试验按照DVS 1618—2002《Elastisches Dickschichtkleben Im Schienenfahrzeugbau》标准规定的方法进行,盐雾试验按照ISO 9227—2017《 Corrosion tests in artificial atmospheres— Salt spray tests(Revised)》标准要求老化1 000 h,光照按照GB/T 14522—2008《机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧光紫外灯》标准附录C中“暴露类型7”进行老化试验,测试老化后的强度,当满足设计计算强度要求时,才可以正式生产。

4 结语

随着胶粘剂新品种的不断出现及新材料的发展,胶粘技术已得到了广泛应用。为此,必须在生产上要严控粘接过程,保证粘接质量,这样才能发挥粘接的最佳性能,充分体现粘接技术的优势。