新型硅烷改性聚醚弹性胶粘剂的研制

2018-11-19赵苗,冯亚凯,刘佳,李士学,高之香

赵 苗 , 冯 亚 凯 , 刘 佳 , 李 士 学 , 高 之 香

(1.天津大学化工学院,天津 300350;2.三友(天津)高分子技术有限公司,天津 300211)

硅烷改性聚醚胶(MS胶)已成功用作高性能建筑密封胶,而用纯硅烷改性聚醚得到的交联聚合物,不具备所需要的拉伸强度。环氧树脂具有较多优点,如强度较高、化学和热稳定性较好,但缺乏柔韧性,当应用于动态应力和多变的环境条件下,会导致胶粘剂开裂,甚至出现粘接点的失效。由硅烷改性聚醚与环氧树脂混合物制得的弹性胶粘剂则同时具有这2种聚合物的优点。弹性硅烷改性聚醚使得硫化的胶粘剂能够经受粘接处的移动,而高度交联的环氧树脂则可增强胶粘剂的粘接强度。MS聚合物是含有活性甲氧基硅烷封端的聚环氧丙烷低聚物,在双组分体系中加入环氧树脂,即可得到坚固而具有韧性的胶粘剂,可用在有震动、接口移动和内张力的环境中[1~4]。

在本研究中,环氧树脂被用作MS聚合物的补强剂。MS聚合物的优势在于对不同基材均表现出良好的粘接性以及在较低温度下具有弹性[T(玻璃化温度)=-60 ℃][5]。MS聚g合物和环氧树脂混合可以利用2者的优势来制备柔韧性的胶粘剂。当环氧树脂与MS聚合物混合时形成海岛结构,环氧树脂微相作为硬段对MS聚合物基体起到补强作用。由于2种聚合物是不相容的,为了胶粘剂最终得到较大的强度和弹性必须控制环氧树脂与MS聚合物的比例为某一特定值。

1 实验部分

1.1 主要原料

硅烷改性聚醚(MS、牌号为S303H),日本Kaneka公司;环氧树脂(E-51和E-44),南亚环氧树脂有限公司;2,4,6-三(二甲胺基甲基)苯酚(DMP-30),常州亿佳新材料科技有限公司;3-氨基丙基三甲氧基硅烷KH-540,湖北武大有机硅新材料股份有限公司;TIB KAT®318,德国TIB化学品公司;白炭黑(TS-720),美国卡博特公司;纳米碳酸钙,山西兰花华明纳米材料股份有限公司。

1.2 仪器与设备

ZYMC-180V型材料均质机,深圳市中毅科技有限公司;204C型微机控制电子万能试验机,深圳万测试验设备有限公司;邵氏A型硬度计,温州市海宝仪器有限公司。

1.3 环氧树脂改性MS双组分胶粘剂的制备

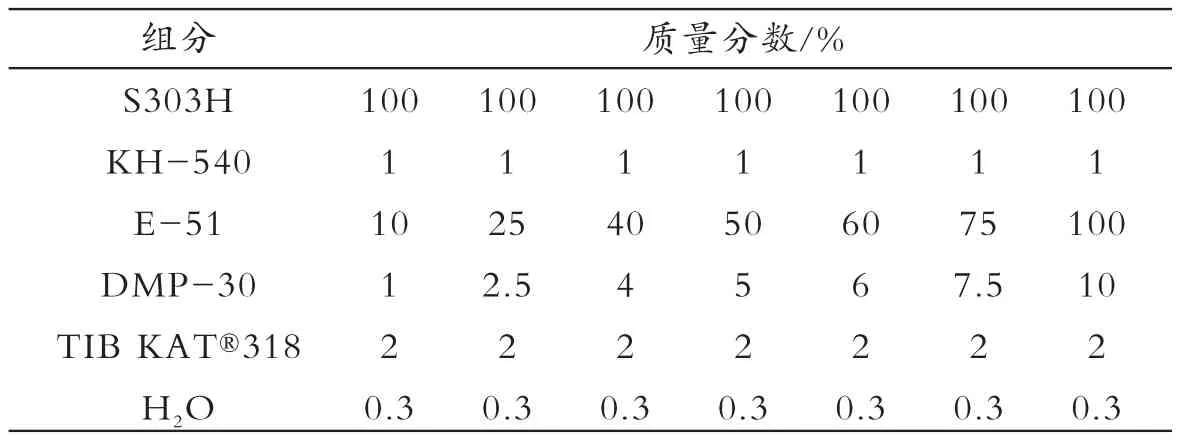

在100 g的MS聚合物中,添加不同比例(10%、25%、40%、50%、60%、75%和100%)的E-51及计量的固化剂,具体组成如表1所示。

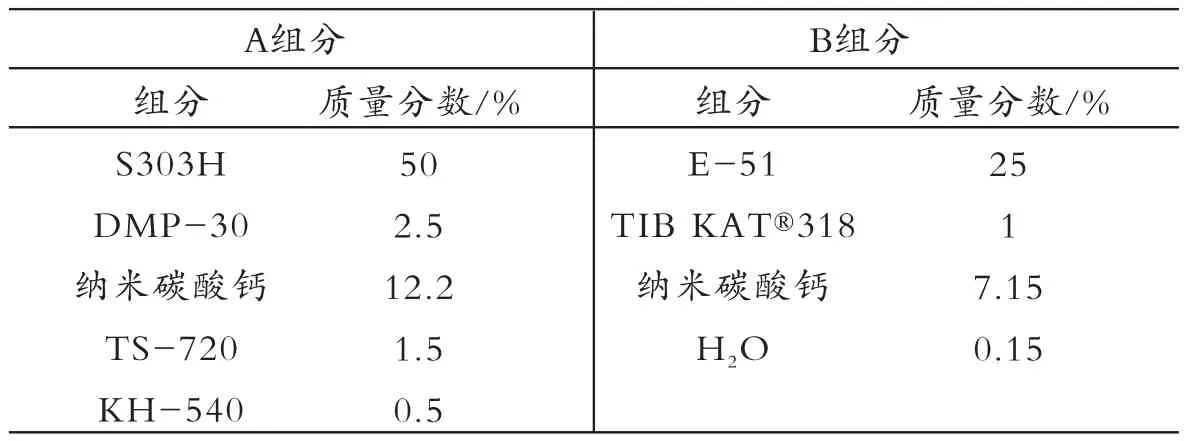

在表1组成的基础上分别加入填料即可制得E-51改性MS双组分胶粘剂,其中,将MS聚合物和E-51固化剂混合形成A组分,将E-51主剂和MS聚合物的湿气固化触媒混合形成B组分。以E-51与MS聚合物混合配比为50/100为例,通过添加填料调整A组分和B组分的质量 比为2∶1,配方如表2所示。

表1 E-51/MS混合物的组成Tab.1 Compositions of E-51/MS blends

表2 E-51/MS双组分胶粘剂配方Tab.2 Formulation of E-51/MS two-component adhesive

试验步骤为:先分别称量A组分和B组分并各自混合均匀,待使用时将A组分和B组分用材料均质机混匀且脱除气泡,后将A组分和B组分的混合物转移至四氟模具中,放入恒温恒湿箱中[设定温度(23±2)℃,相对湿度(50±10)%)]进行固化,固化时间为168 h。

另外E-51添加比例(10%、25%、40%、60%、75%和100%)的E-51/MS双组分胶粘剂分别按照上述实验过程进行配制、混合和固化,以此制得一系列E-51改性MS双组分胶粘剂。

1.4 性能测试

(1)硬度:按照GB/T 2411—2008《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》标准,采用邵氏A型硬度计进行测试。

(2)拉伸强度:按照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》标准,采用微机控制电子万能试验机进行测试(拉伸试样为哑铃型2型,拉伸速度为500 mm/min)。

(3)拉伸剪切强度:按照GB/T 7124—2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》标准,采用微机控制电子万能试验机进行测试(拉伸速度为50 mm/min)。

(4)剥离强度:按照GB/T 2791—1995《胶粘剂T剥离强度试验方法挠性材料对挠性材料》标准,采用微机控制电子万能试验机进行测试(拉伸速度为100 mm/min)。

2 结果与讨论

本研究分别用10、25、40、50、60、75、100 g的E-51对100 g的MS进行改性,并分别测试了所制得的E-51/MS双组分胶粘剂的硬度、拉伸强度、断裂伸长率、剪切强度和剥离强度,结果如图1、图2、图3和图4所示。

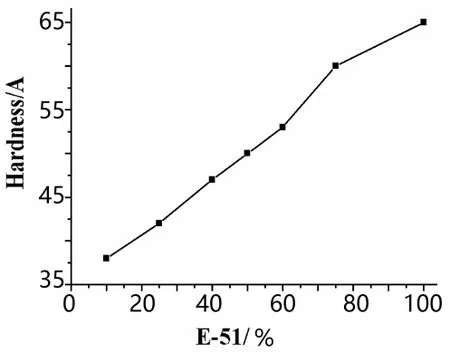

2.1 E-51含量对MS胶粘剂硬度的影响

由图1可知:随着E-51含量的增加,E-51/MS胶粘剂体系的硬度逐步上升。这是因为随着E-51添加量的增加,体系中的刚性苯环结构增多,同时交联结构随之增加。

图1 E-51含量对MS胶粘剂硬度的影响Fig.1 Effect of E-51 content on hardness of MS adhesive(图中E-51用量为100 g硅烷改性聚醚中的加入量,下图同)

2.2 E-51含量对MS胶粘剂拉伸性能的影响

由图2可知:随着E-51含量的增加,体系的拉伸强度和断裂伸长率明显上升,在用量为50 g时,拉伸强度和断裂伸长率达到相对最大值,之后随着E-51含量进一步增加,体系拉伸强度和断裂伸长率又开始下降,说明此时E-51占据主导地位。

图2 E-51含量对MS胶粘剂拉伸性能的影响Fig.2 Effect of E-51 content on tensile properties of MS adhesive

2.3 E-51含量对MS胶粘剂剪切强度和剥离强度的影响

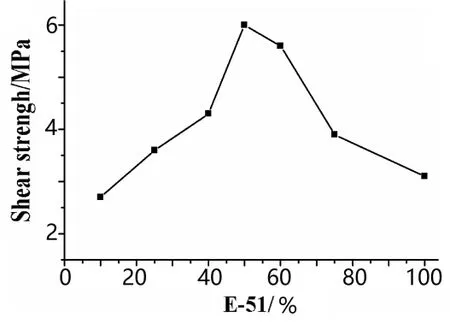

由图3和图4可知:随着E-51含量的增加,体系剪切强度和剥离强度也呈现先升后降的态势,同样在E-51含量为50 g时强度达到峰值。当E-51与MS聚合物混合配比为50/100时,体系相容性相对最好,形成互穿聚合物网络结构[6],力学性能测试结果也印证了这一点。

图3 E-51含量对MS胶粘剂剪切强度的影响Fig.3 Effect of E-51 content on shear strength of MS adhesive

为了探讨环氧树脂的分子质量对MS胶粘剂体系力学性能的影响,本研究还选用了分子质量更大的E-44作为对比,将表2中的E-51替换为E-44。由E-44制得的E-44/MS胶粘剂的硬度为52A、拉伸强度为6.2 MPa、断裂伸长率为565%、剪切强度为6.8 MPa以及剥离强度为8.0 N/mm,而E-51制得的E-51/MS胶粘剂的硬度为50A、拉伸强度为5.5 MPa、断裂伸长率为410%、剪切强度为6.0 MPa、剥离强度为7.4 N/mm。由此可知,与选用E-51相比,选用分子质量更大的E-44制得的E-44/MS双组分弹性胶粘剂的力学性能和粘接性能更优异。

图4 E-51含量对MS胶粘剂剥离强度的影响Fig.4 Effect of E-51 content on peel strength of MS adhesive

3 结 论

以硅烷改性聚醚为主料,E-51为补强剂,辅以相应的助剂,制备出E-51/MS双组分弹性胶粘剂。当E-51用量为50 g(100 g硅烷改性聚醚中的加入量)时,E-51/MS胶粘剂具有较高的拉伸强度、断裂伸长率、剪切强度和剥离强度。且与E-51相比,分子质量更大的E-44对MS体系具有更好的补强效果,选用E-44制得的E-44/MS胶粘剂的力学性能和粘接性能更优异。综上,采用硅烷改性聚醚可制得高质量的弹性胶粘剂,该胶粘剂具有重负荷应用场合下所需的强度,而且能够在胶层移动时保持所需的弹性,并且胶粘剂中还可大量加入填料。今后,硅烷改性聚醚将会越来越广泛地应用于弹性胶粘剂中。