AG-80环氧树脂增韧改性及其在碳纤维复合材料中的应用

2018-11-19陈勇,谭晓明,熊航行,杨永恒,吴喜兵,龚昌景,陈姝敏,吴凡,丁鹏,万力,朱琼

陈 勇 , 谭 晓 明 , 熊 航 行 , 杨 永 恒 , 吴 喜 兵 , 龚 昌 景 , 陈 姝 敏 , 吴 凡 , 丁 鹏 , 万 力 , 朱 琼

(1.荆楚理工学院化工与药学院,湖北 荆门 448000;2.荆门化工绿色技术研究院,湖北 荆门 448000;3.湖北本心环保科技股份有限公司,湖北 武汉 430074)

环氧树脂具有优异的粘接性能、耐磨性能、电绝缘性能、机械性能、化学稳定性能、以及良好的加工性能、低收缩率和低廉成本等优点,因而在国民经济的各个领域中被广泛应用,如胶粘剂、电子仪表、建筑、航空航天、涂料及先进复合材料等领域[1]。但是热固性的环氧树脂固化后交联密度大,主链段运动困难,环氧树脂结构中有较多苯环刚性基团,固化时产生较强内应力,耐冲击性能较差,是典型的脆性材料,因此需对环氧树脂进行增韧改性。通常采用丁腈橡胶、热塑性塑料和纳米粒子等对环氧树脂进行增韧改性[2,3]。

碳纤维布通常含碳量在95%以上,具有低密度、高比强度、高模量、各向异性、无蠕变和高导电导热等优异性能[4]。碳纤维复合材料的性能很大程度上取决于纤维和树脂基体间的界面结合强度,因为界面决定了基体与纤维间应力传递的效率[5]。因此碳纤维表面需要进行改性处理,再与热固性树脂基体进行复合,方可得到性能优异的碳纤维复合材料。Liu等[6]利用多巴胺为碳纤维改性剂,显著提高了碳纤维增强聚丙烯复合材料的力学性能。Zhang等[7]通过化学反应将二异氰酸酯引入到碳纤维表面,提高了碳纤维增强聚氨酯复合材料的耐摩擦性能。Lee等[8]通过等离子轰击回收碳纤维,提高了热塑性树脂与回收碳纤维之间的界面结合性能,同时复合材料的力学性能得到进一步提高。但这些碳纤维表面改性方法较为复杂,实用性、推广性不强,且目前针对高强度高耐热性能环氧树脂的碳纤维表面改性研究还比较缺乏。

本文在4,4'-二氨基二苯甲烷环氧树脂(AG-80)/3,3'-二甲基- 4,4'-二氨基二环己基甲烷(DMDC)的基础上,使用双酚A环氧树脂(E-44)、液体丁腈橡胶(LNBR)和γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(KH-570)协同增韧,既保持AG-80的高强度,同时E-44能降低AG-80交联密度,能够满足高强度高韧性的要求。进一步以增韧改性的AG-80体系作为基材,采用KH-570改性碳纤维布制备碳纤维复合材料,有效地改善了碳纤维布与环氧树脂基体间的界面结合强度,同时使复合材料的力学性能得到了提升,拓宽了碳纤维复合材料的应用领域。

1 实验部分

1.1 主要原料

AG-80型4,4'- 二氨基二苯甲烷环氧树脂,环氧值0.75~0.85 mol/100 g,工业品,湖南嘉盛德材料科技有限公司(牌号JDJ919);E-44双酚A环氧树脂,环氧值0.41~0.47 mol/100 g,工业品,岳阳石油化工总厂岳华化工厂;3,3'-二甲基-4,4'-二氨基二环己基甲烷(DMDC),无色透明液体,工业品,厦门格瑞达化工有限公司;液体丁腈橡胶(LNBR),浅黄色透明黏稠液体,型号LNBR820,工业品,德州塞可德橡胶有限公司;气相疏水纳米SiO2,工业品,高邑县丰义化工有限公司;硅烷偶联剂KH-570,γ-(甲基丙烯酰氧)丙基三甲氧基硅烷,无色透明液体,工业品,深圳市大浪中盛塑胶化工厂。

1.2 仪器与设备

MST L20万能拉力试验机,东莞市默盾电子科技有限公司;红外光谱(FTIR),Nicolet iS50,傅立叶变换红外光谱仪;示差扫描量热分析(DSC),瑞士梅特勒托利托公司;偏光显微镜,BM-57XCD,上海彼爱姆光学仪器制造有限公司。

1.3 试样制备

(1)增韧型环氧树脂复合材料的制备

先将高黏度的原料置于80 ℃烘箱中预热10 min。然后按预先设定好的比例称量药品,搅拌混合均匀,按计算好的用量加入固化剂DMDC,然后把样品放入50 ℃真空干燥箱,抽真空除去气泡。最后将上述环氧树脂混合物浇注到模具并转移到烘箱中,固化工艺为:80 ℃/2 h+120 ℃/2 h+160 ℃/4 h。样品放置到常温,进行性能测试。

(2)碳纤维环氧树脂基复合材料的制备

按最佳的环氧体系配方称量药品于烧杯中,搅拌混合均匀,抽真空除去气泡。然后在模具底层浇注薄层环氧树脂混合物,将预先剪好的碳纤维布平铺在模具中,再在纤维上继续浇注一层树脂,将第2层碳纤维布平铺在模具中,最后在上面再浇注一层树脂,填充满模具。将模具放入烘箱中,固化工艺为:80 ℃/2 h+120 ℃/2 h+160 ℃/4 h。

(3)KH-570表面改性碳纤维及其复合材料的制备

称量10 g KH-570于烧杯中,再向烧杯中加入90 g无水乙醇,用浓盐酸调节溶液的pH值为3~4,得到KH-570改性剂。然后用刷子将KH-570表面改性剂均匀涂覆在碳纤维布表面上,将涂覆有KH-570的碳纤维布放置在120 ℃的烘箱中烘干,然后将碳纤维布从烘箱中取出,再次涂覆一层KH-570改性剂,重复上述操作3次,得到KH-570改性碳纤维布,按照碳纤维环氧树脂基复合材料工艺制备表面改性碳纤维复合材料。

1.4 测试与表征

1)拉伸性能:依据GB/T 2568—1995对制备的树脂浇注体进行拉伸试验。

拉伸强度计算公式见式(1):

式中:σt— 拉伸强度,MPa;P—最大载荷,N;b—试样宽度,mm;h—试样厚度,mm。

2)弯曲性能:依据GB/T 2570—1995对制备的树脂浇注体进行弯曲试验。

弯曲强度计算公式见式(2):

式中:σf— 弯曲强度,MPa;P—破坏载荷,N;L—跨距,mm;b—试样宽度,mm;h—试样厚度,mm。

弯曲模量计算公式见式(3):

式中:Ef— 弯曲模量,MPa;ΔP—载荷增量,N;Δf—跨中挠度,mm。

3)红外光谱测试碳纤维的官能团:示差扫描量热分析(DSC),测试复合材料的玻璃化转变温度,称取10 mg固化产物,在N2气氛,流量为10 mL/min,升温速率为10 ℃/min,温度范围:0~300 ℃。偏光显微镜,测试碳纤维复合材料断面的微观结构。

4)吸水性:依据GB/T 1034—2008标准,准确称取1 g左右样品,将样品置于25 ℃蒸馏水中(对于不同pH条件,使用盐酸和氢氧化钠调整水溶液的pH值为1~13),放置一定时间,测定试样开始试验时与吸水后的质量差异,迅速擦去试样表面的水,称量试样的质量。吸水性计算式见式(4)。

其中,C—吸水性,%;m1—浸泡前试样的质量,mg;m2—浸泡后试样的质量,mg。

2 结果与讨论

2.1 DMDC用量对AG-80环氧树脂复合材料力学性能的影响

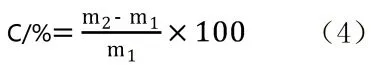

由图1可知,AG-80环氧树脂复合材料的拉伸强度随固化剂用量的增加而增加,但增加到一定程度时,拉伸强度开始下降,说明当固化剂适量时,形成致密的网络结构,力学性能最佳;当固化剂过量时,只有部分固化剂参与了反应,未反应的固化剂只能起小分子增塑剂的作用,降低了材料的力学性能,拉伸强度最大值为33.8 MPa。所以在AG-80环氧树脂体系中,DMDC最佳的用量为29.1%。

图1 DMDC用量对AG-80环氧树脂复合材料力学性能的影响Fig.1 Effect of DMDC content on mechanical properties of AG-80 epoxy composites

2.2 DMDC用量对E-44环氧树脂复合材料力学性能的影响

由图2可知,E-44环氧树脂复合材料的拉伸强度随固化剂用量的增加而增加,但增加到一定程度时,拉伸强度开始下降,拉伸强度最大值为94.4 MPa,说明E-44树脂比AG-80树脂的抗拉伸性能更优,这是因为AG-80树脂为一四官能度的环氧树脂基体,苯环密度较大,交联密度过大,导致拉伸强度较差。图中数据可知在E-44环氧树脂体系中,DMDC最佳的用量为30.8%。

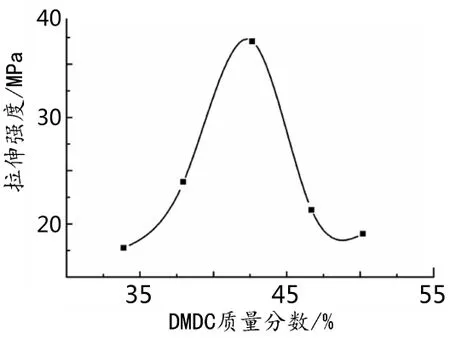

2.3 DMDC用量对AG-80/E-44复合材料力学性能的影响

由图3可知,当AG-80和E-44质量比为1∶1时,以DMDC作为固化剂,复合材料的拉伸强度随固化剂用量的增加而增加,但增加到一定程度时,拉伸强度开始下降,拉伸强度最大值为37.1 MPa,比AG-80未改性的体系拉伸强度稍有提高,这是因为E-44环氧树脂的加入,形成致密的网状结构,降低AG-80的交联密度,使复合材料的拉伸强度提高。当AG-80与E-44质量比为1∶1时,DMDC最佳的用量为41.5%。

图2 DMDC用量对E-44环氧树脂复合材料力学性能的影响Fig.2 Effect of DMDC content on mechanical properties of E-44 epoxy composites

图3 DMDC用量对AG-80/E-44复合材料力学性能的影响Fig.3 Effect of DMDC content on mechanical properties of AG-80/E-44 epoxy composites

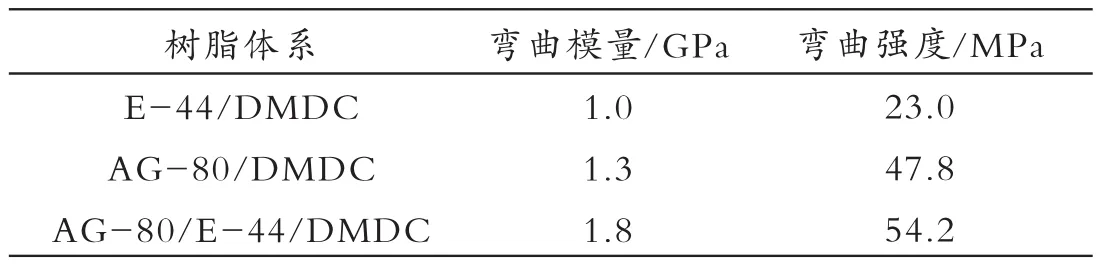

2.4 复合材料的弯曲性能

根据式(2)、(3),计算复合材料的弯曲强度、弯曲模量,得表1的结果。

表1 弯曲性能测试结果Tab.1 Results of bending performance

弯曲弹性模量和弯曲强度可以表征复合材料的韧性性能,由表1可知,E-44体系的韧性最差,AG-80的韧性比E-44体系稍微好一些,通过E-44改性的AG-80体系不仅力学性能提高,而且韧性也得到了显著提高,但是还是不够理想(理想的弯曲弹性模量为4.0 GPa,弯曲强度为100 MPa),需要寻找其他改性手段,对AG-80/E-44/DMDC体系进一步增韧改性。

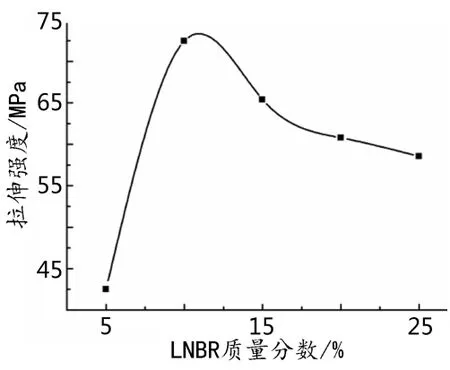

2.5 LNBR用量对AG-80/E-44/DMDC复合材料力学性能的影响

由图4可知,AG-80/E-44/DMDC复合材料的拉伸强度随LNBR增韧橡胶用量的增加而增加,但增加到一定量时,拉伸强度开始下降,拉伸强度最大值为72.5 MPa,比未改性之前提高了95.1%。这主要是LNBR为线性高分子,能溶于树脂中,形成均相溶液,在材料固化成型过程中,丁腈橡胶逐渐从树脂体系中析出来,均匀分布于树脂中,与树脂形成“海岛结构”,具有增韧效果。LNBR对树脂的最佳用量为10.0%。

图4 LNBR用量对AG-80/E-44/DMDC复合材料拉伸强度的影响Fig.4 Effect of LNBR content on tensile strength of AG-80/E-44/DMDC composites

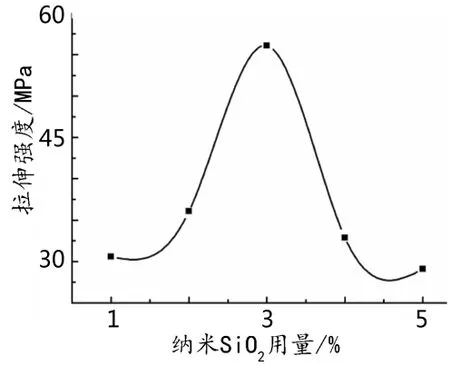

2.6 纳米SiO2用量对LNBR/AG-80/E-44/DMDC复合材料力学性能的影响

由图5可知,复合材料的拉伸强度随纳米SiO2用量的增加而增加,当增加到一定量时,拉伸强度最大值为56.1 MPa,继续增加纳米SiO2的用量,拉伸强度开始下降,这是因为纳米SiO2的加入,用量较少时,纳米无机粒子能均匀分散在树脂体系中,用量较大时,过量的纳米SiO2破坏了原有树脂完整的连续相,所以使材料承受拉力的性能下降,纳米SiO2对树脂的最佳用量为3.0%。

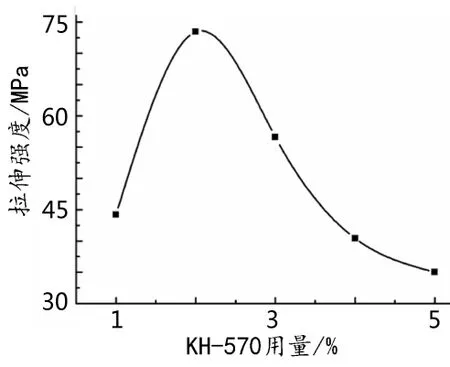

2.7 KH-570用量对SiO2/LNBR/E-44/AG-80/DMDC复合材料力学性能的影响

由图6可知,拉伸强度随固化剂用量的增加而增加,但增加到一定量时,拉伸强度开始下降,最大值为73.4 MPa,这是因为硅烷偶联剂KH-570的加入,形成化学键,使材料之间有一个架桥作用,KH-570结构为γ-(甲基丙烯酰氧)丙基三甲氧基硅烷,其硅烷部分可以与极性基团形成结合,其有机基团为丙烯酰氧基双键结构,可以增加无机填料与环氧树脂的作用力,能够提高复合材料的强度。KH-570的最佳用量为2.0%。

图5 纳米SiO2用量对LNBR/AG-80/E-44/DMDC复合材料拉伸强度的影响Fig.5 Effect of nano-SiO2 content on tensile strength of LNBR/AG-80/E-44/DMDC composites

图6 KH-570用量对SiO2/LNBR/AG-80/E-44/DMDC复合材料拉伸强度的影响Fig. 6 Effect of KH-570 content on tensile strength of SiO2/LNBR/AG-80/E-44/DMDC composites

2.8 增韧体系的弯曲性能

根据式(2)、(3),计算各增韧体系的弯曲强度和弯曲模量,得表2。

表2 增韧体系的弯曲性能测试结果Tab.2 Results of bending performance of toughened systems

由表2可知,增韧体系的弯曲模量,最高的是LNBR橡胶共混固化的树脂体系,弯曲弹性模量达4.5 GPa,弯曲强度达161.0 MPa,说明共混体系有良好的相容性,NBR对分散复合材料受力有很好的效果。

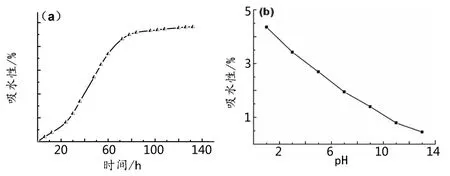

2.9 吸水性测试

根据公式(4)可以计算材料的吸水性,图7(a)是吸水性-时间关系曲线图。从图中可以看出随着时间的增加,AG-80环氧树脂增韧改性材料在135 h后吸水性基本达到饱和状态,吸水性为0.5%,表明材料有较好的耐水性能。图7(b)为不同pH值的水溶液下,AG-80环氧树脂增韧改性材料的吸水性曲线图,从图中可以看出,随着环境pH值的升高,环氧树脂基体材料的吸水性逐渐降低,在pH为1的水溶液中,48 h吸水性为4.4%。这主要是因为在酸性环境下氢离子与环氧树脂基体材料中残余的环氧基团反应[9,10],破坏基体材料的微观结构,增大了材料的吸水性。

图7 (a)吸水性-时间关系曲线图;(b)不同pH值下AG-80增韧改性材料的吸水性曲线图Fig. 7 (a)Relationship curve of water absorption-time,(b)Curve of water absorption for AG-80 toughened materials at different pH values

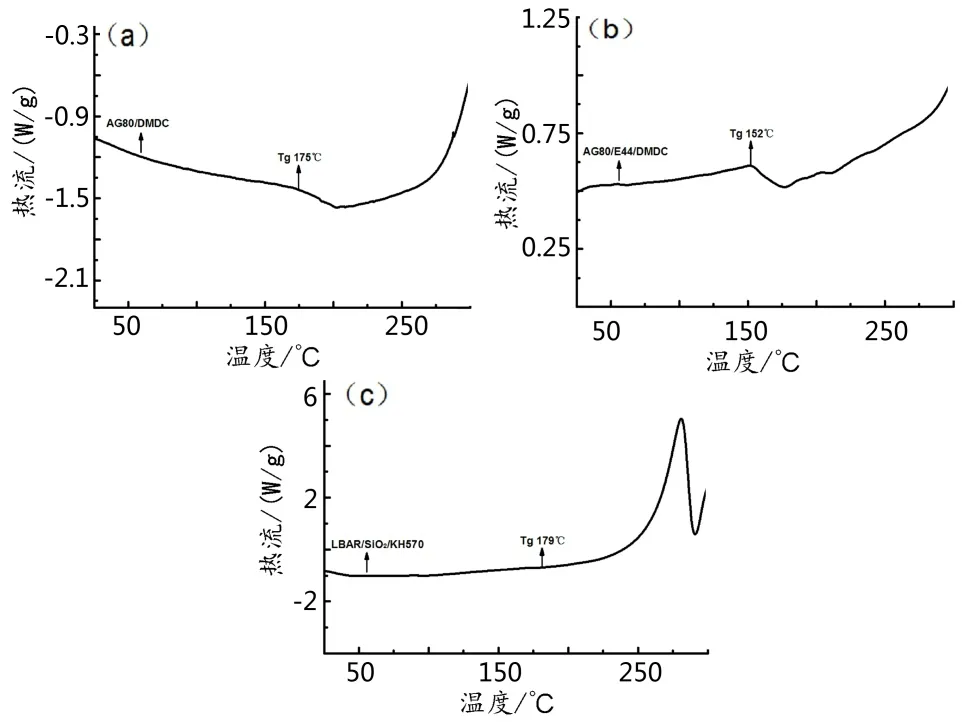

2.1 0 示差扫描量热分析

图8 为不同环氧体系的DSC曲线图,可以看出AG-80/DMDC体系的Tg为 175 ℃,经过E-44改性后的环氧基体材料Tg为 152 ℃,较AG-80/DMDC环氧基体材料降低了23 ℃;经过LNBR/SiO2/KH-570改性后的环氧基体材料Tg为 179 ℃,材料的热性能得到提升,较AG-80/DMDC体系提升了4℃。经过LNBR/SiO2/KH-570改性后的环氧基体材料在0~225℃曲线平稳,无明显的吸热峰,说明LNBR/SiO2/KH-570与AG-80/E-44/DMDC环氧体系没有出现多个玻璃化转变温度,增韧效果良好。

图8 复合材料的DSC曲线Fig.8 DSC curves of composites(a.AG-80/DMDC;b.E-44/AG-80/DMDC;c.LNBR/SiO2/KH-570/E-44/AG-80/DMDC)

2.1 1 优化后碳纤维树脂基复合材料的力学性能

从表3可以看出经过KH-570改性碳纤维所制成的环氧树脂基复合材料拉伸强度、弯曲强度、弯曲模量分别为114.7 MPa、192.5 MPa、7.6 GPa,分别比碳纤维复合材料提高了26.3%,41.9%,40.7%。这主要是因为硅烷偶联剂在碳纤维与树脂基体之间形成了桥接作用,增强了碳纤维与环氧树脂基体之间的界面结合力。

表3 碳纤维与改性碳纤维的环氧树脂基复合材料的力学性能Tab.3 Mechanical properties of unmodified and modified carbon fiber epoxy resin composites

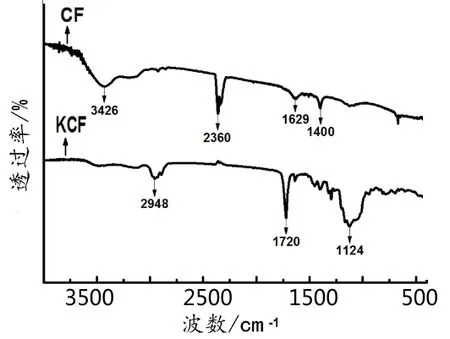

2.1 2 红外光谱分析

图9为碳纤维(CF)与改性碳纤维(KCF)的红外谱图。CF红外曲线中3 426 cm-1和1 400 cm-1处分别为碳纤维表面的-OH振动吸收,2 948 cm-1为KH-570的-CH伸缩振动,3 2 360 cm-1和 1 629 cm-1处 为C=C振 动 吸 收 。 从KCF的红外谱图中可以看出,经过改性后的碳纤维表面-O H吸收峰明显削弱了,并且在1 720 cm-1和 1 124 cm-1处 出 现 了KH-570结 构中的酯基结构和明显的Si-O-C的振动吸收,这表明KH-570与碳纤维表面的-OH发生反应形成了Si-O-C结构,KH-570接枝到碳纤维的表面。

图9 碳纤维(CF)与改性碳纤维(KCF)的红外谱图Fig.9 Infrared spectra of carbon fiber(CF)and modified carbon fiber(KCF)

2.1 3 微观形貌分析

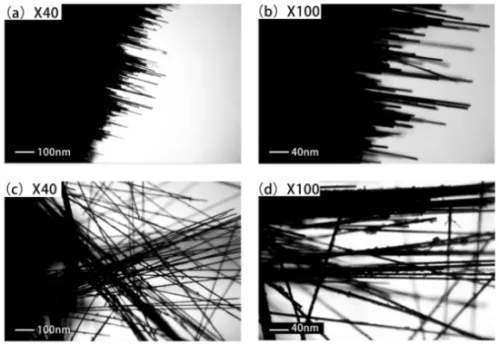

图10 分别为碳纤维复合材料的断面形貌图(a、b)和KH-570改性碳纤维复合材料的断面形貌图(c、d)。从图10可以看出,碳纤维复合材料的断裂面纤维表面光滑,几乎没有残余的树脂基体,说明碳纤维与树脂间的结合力较弱;而改性碳纤维复合材料的断裂面纤维表面粗糙,明显存在有很多残余的树脂。在剪切制样时,没有改性的碳纤维断面很规整,而改性的碳纤维断面发生牵连作用,纤维与纤维交叉到一起,增加复合材料的力学性能。说明经过KH-570改性碳纤维与树脂间的界面结合力明显增强。

图10 碳纤维复合材料断面的偏光显微镜图Fig.10 Polarization microscopic profiles of carbon fiber composites(a、b—碳纤维复合材料;c、d—改性碳纤维复合材料)

3 结论

(1)E-44改性AG-80/DMDC环氧体系,拉伸强度提高10.2%,弯曲强度提高了13.4%,弯曲模量提高了44.4%,Tg降 低了23℃。经过LNBR/SiO2/KH-570改性E-44/AG-80/DMDC环氧体系具有良好的相容性,复合材料材料拉伸强度、弯曲强度和弯曲模量分别 为73.4 MPa、84.0 MPa、1.5 GPa;Tg为179 ℃,较AG-80/DMDC体系提高了4 ℃。

(2)改性环氧体系的饱和吸水性为0.48%,耐水性较好,但是该材料在酸性环境下的适应性较差,在pH=1的水溶液中,48 h吸水性为4.4%。

(3)采用KH-570改性碳纤维环氧树脂基复合材料力学性能得到提升,拉伸强度、弯曲强度、弯曲模量分别为114.7 MPa、192.5 MPa和7.6 GPa,改性碳纤维与树脂间的界面结合力明显增强。