某FPSO项目高压密性实验关键技术研究

2018-11-19刘焰明朱武陈兆胜高荣俊

刘焰明,朱武,陈兆胜,高荣俊

(海洋石油工程股份有限公司,天津 300451)

随着海洋石油工业的不断发展,越来越多的深海油气田陆续得到开发。为保证油气田的安全投产,对石油生产设施工艺系统进行密性试验是保证油气田投产必不可少的质量安全检验措施。而随着油气田作业水深的不断增加,工艺系统的压力不断提高,密性实验的压力随之不断提高。

1 海洋石油生产设施密性试验研究现状

目前国内外对于密性试验相关的标准及文献研究较少,文献规定了气密实验压力需为最大工作压力的1.1倍;文献中对于气压实验的安全距离提出了详细的计算方案和要求。文献对于高压油气田气密计划的编制以及主要步骤进行了论述。文献对密性试验过程中压力降计算进行了分析和介绍。文献对密性试验的系统安全进行了分析。文献对试验过程中检测系统进行了设计和介绍。但是,目前国内外鲜有文献对压力试验的技术要点、试验程序、注意事项有系统的分析。本文将以某大型FPSO密性试验为例,分析海上超高压油气设施气密试验关键技术。

2 密性试验关键技术要点

气密试验也叫泄漏性试验,是以气体为试验介质,在设计压力下进行试验,以发泡剂,显色剂,气体分析感测仪或其它专门手段检查管道系统中的泄漏点。气密试验前则要求必须管线系统压力试验合格,且完成法兰管理,以保证在管线整体强度合格,螺栓、垫片、法兰面紧固可靠,然后以相对于压力试验较低的压力进行。

气密试验中管道系统需安装安全阀或其它类型的过压保护装置,当气密包所包含的系统具有不同的压力等级时,气密实验压力的选取需依据气密包内最低设计压力或操作压力。

2.1 密性试验范围

气密试验的目的往往被视为项目里管路系统的运行前最后一道测试工序,对于存在可拆卸接头的管道系统,均要求完成气密试验。需要进行检测的节点包括法兰节点、螺纹连接点、人孔及手孔、阀盖等等。对于不参与试验的设备应使用盲板或其它方法与管线隔离,阀门在满足密性试验压力时也能用于隔断。对于泵、压缩机、鼓风机等动设备,往往不参与密性试验。气密实验的介质通常为氦气或者压缩空气。为尽量减少气密实验的工作量,当管道系统实际运行介质为液相或者气液混合相时,可以与业主协商使用纯水作为实验介质,试验结束后对工艺管线内部进行吹扫和干燥处理。

2.2 气密实验压力

气密试验的具体要求需要在项目的执行过程中与业主进行澄清,由于在各个标准中,气密压力要求不一。在有的国内企业标准中,考虑到气密试验所带来的危险因素,将气密试验的最大压力设定为不超过0.6MPa。而在本FPSO项目中,按照业主要求,试验压力需按照管道系统操作压力的1.1倍或者设计压力的0.95倍来进行。对于需要将压力容器或其它静设备包括在气密包内的系统,气密试验压力需考虑压力容器的承受能力。在气密试验的过程中,如果稳压过程中压降大于10%的试验压力,气密试验必须予以终止并重新进行试验。

本项目中工艺系统管线最高设计压力为630bar,该系统气密实验压力高达598bar,远远超过国内海工油气项目的气密实验压力,因此,对实验程序以及相关技术管理提出了更高的要求。

2.3 密性试验安全距离

气密试验由于被压缩气体在密封容器内存在物理爆炸,爆炸时,密封系统内的高压气体急剧绝热膨胀对外做功引起介质变形、移动和破坏,产生超压波对周边设施产生损害的可能性,因此,必须划分隔离区域,从而减少对人员的损害。破坏力的大小与密封系统的压力,以及储气体积有关。

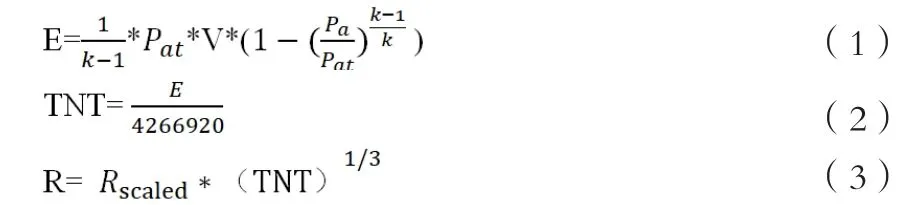

由于并无标准对气密实验的安全距离进行规定,因此,本项目中安全距离参考ASME PCC-2 中对于气压试验安全距离的计算公式:

其中:E——系统储能,J;k——测试流体比例因子,当测试气体为压缩空气或者氮气时,k取1.4;Pa——绝对大气压,101kPa;Pat——绝对测试压力,Pa;V——测试系统容积;TNT——TNT当量,Kg;R——隔离距离;Rscaled——隔离范围系数。

根据上述公式,可计算出理论上的ZONE1,ZONE2,而ZONE3无相关计算标准,通常项目的区域至少在ZONE2外围。

ZONE1:禁区(升降压时禁止任何人员进入),此区域内风险评估为可造成人员伤亡。

ZONE2:限制区(非气密作业人员不得进入),此区域内风险评估为可造成人员肺部、耳膜,设施损坏。

ZONE3:隔离区(无关人员不得进入),此区域内风险评估为飞溅物飞行距离影响区域,有潜在砸伤人员设施风险。

通常隔离区域至少为ZONE2外围,考虑到气密实验前系统已完成相应的压力试验,有的专业公司通常将隔离区域仅设为10m~15m。

2.4 法兰管理

进行气密试验前,相应的法兰节点需完成法兰管理,对法兰节点进行编号并挂牌。对于临时法兰或者“假管”,为保证气压安全性,要求试压临时法兰需按照法兰管理程序执行,并需要挂临时牌,如图1。

图1 FLANGE 临时挂牌模板

法兰螺栓需用扭力扳手或拉力器等工具按规定力矩进行紧固。紧固力通常需考虑压力试验的升降压过程。

在选用法兰螺栓紧固力矩时,需根据法兰及垫片的材质与类型进行分类。

(1)非金属法兰包括玻璃钢、PVC、钢骨架等法兰,紧固力矩由法兰厂家提供。

(2)金属法兰,常用的法兰标准用ASME B16.5,NORSOK L-005,API6A,需根据标准里推荐的力矩进行法兰紧固,对于非标法兰,要求法兰厂家提供相应的测试数据,作为螺栓紧固参考。

(3)绝缘法兰,考虑到绝缘垫片的强度问题,法兰管理时应考虑绝缘垫片的强度,绝缘垫片的力矩由绝缘垫片厂家提供。

3 密性试验程序的编制

通常试验程序包括方案编制、方案审批、技术交底、法兰或其它连接点、试验前检查、试验后恢复、填写实验记录、资料存档等步骤。

(1)气密试验前,管线及设备必须完成压力试验,有认可的压力试验记录/报告,设备及管线外观检查合格,无锈蚀无破损,壁厚符合检验规范要求。

(2)气密试验前法兰节点法兰、螺栓、垫片规格材质正确且有材质证书,连接点扭矩达到规格书要求且有检验记录。

(3)气密实验前所有系统上的仪表必须在标定周期内且安装到位检验合格。

(4)弹簧吊架和配重吊架在试验过程中处于锁定状态。

3.1 气密实验准备

(1)在气密试验之前,必须保证测试系统的机械完整性。

(2)气密试验时,所有的关键阀门需锁住在指定位置,业主及气密试验代表需签署阀门隔断表。

(3)现场实际执行如与程序有偏离存在,需列出偏离项清单报气密试验现场代表及业主批准。

(4)气密试验前应检查所有软管是否绑紧或者有安全屏障,以避免试验时松脱而摇晃甩动,并检查软管连接管线锁扣的完整性。

(5)下雨天不能进行气密试验,如果要试验应该提供遮蔽物或其它防风物。

(6)如有要求,所有的测试法兰节点上需缠有PVC胶带。

3.2 气密试验流程

气体密性实验流程图见图2,主要分为升压、检测与降压三个阶段。

图2 气密试验流程图

(1)升压。系统升压过程中,需综合考虑以下几点。

①使用柴油氮转换器时,所使用的泵必须打开接通,泵发动机需加热到工作温度且启动,直到产生连续的液态氮(通常该过程需持续45分钟)。②所使用注入气密密性试验介质高压软管在试验前应先行测试软管密性。若发现密性软管存在泄漏,需立即进行降压、修复并对软管重新进行测试。③注氮速率需依据管线及设备的体积,并综合考虑每个包做密性试验所需时间。④系统初始升压应缓慢进行,升压过程中若发生泄漏,升压应立即进行终止,并按照既定程序进行降压,整个降压操作需得到气密试验负责人及业主许可。⑤气密试验进行时,升压速率需由气密试验负责人控制,但不得超过注气软管测试时的升压速率。⑥当试验压力稳定时,关闭管汇阀门,关闭泵及软管。⑦管线系统的压力应缓慢增加到25%的试验压力并保压5分钟,在压力达到6bar时应稳压检测系统是否泄漏,如不泄漏继续增大至试验压力的50%并保压5分钟,试验压力应维持试验包中规定的最短时间,但不应小于最少保压15分钟或绕整个系统泄漏检查一圈的时间。

(2)检测。在气密试验压力达到后应进行检查,保持压力,此时可以使用泡沫检测泄漏。如果系统压降超过10%,应考虑重新增压。如果发现泄漏,应在PID及气密试验报告中记录,并在泄漏节点贴泄漏标签,也可以在胶带插管,另一端插入水中,如果有气泡为泄露(用此法检测高压提高安全性,光照足够,每人配备望远镜),如果压力表看到压降,但是测试系统没有发现泄漏,可使用超声波测试方法。

(3)降压。当系统中所有的节点已经完成测试,系统应逐步开始降压,系统内压力以25%试验压力的幅度递减到170kPa,最后泄压到0,达到每一步的停点都要保压5分钟。泄压应逐步进行避免压力波。降压过程中,所有的放空点应打开,系统完全泄压后,应反复开关阀门以保证系统彻底泄压。如有特殊要求,测试系统内可残留压力,但此时应形成报告移交业主及测试方。

4 结语

随着深海油气作业水深的不断增加,为真实模拟投产后的实际运行情况,检验系统的安全性,对管道和设备系统高压以及超高压气密试验是今后海洋石油设施施工技术发展的趋势,是确保油气管线及设备安全、有效运行的有力施工技术保障。为保证气密试验的安全性,需全面分析设备与管线的实际运行状况,在气密试验前完成压力试验及法兰管理。而对于目前国际上许多大型项目,模块化全球建造,在某一个场地进行集成,则需仔细分析模块气密试验报告,对此在编制相应的施工计划时,需结合考虑相应模块压力包的完成情况。

进行压力容器和管道系统气密试验时,特别是高压试验时应注意防护,发生气体泄漏甚至爆炸是非常危险的。因此气密检测试验时一定要做好防护措施,避免对人员设备的危害。在编制施工计划时,需考虑风险因素,确保计划的可行性。