大豆分离蛋白膜阻湿性优化及其在微波食品中的应用

2018-11-19崔月婷郑环宇高春蕾韩建春丁阳月

崔月婷 郑环宇, 高春蕾 韩建春, 丁阳月 许 慧

(东北农业大学食品学院1,哈尔滨 150030)

(黑龙江省绿色食品科学研究院2,哈尔滨 150028)

(国家大豆工程技术研究中心3,哈尔滨 150028)

大豆分离蛋白(SPI)中的蛋白质质量分数达90%以上,不但具有极高的营养价值,而且具有分散性、乳化性、凝胶性、成膜性等多种功能特性,在食品领域应用广泛[1-3]。近年来,大豆分离蛋白膜因其优良的性能而备受关注。大豆分离蛋白膜具有一定的阻水性能和机械强度,能有效的阻止CO2迁移,还具有良好的阻氧性,其透氧率要比玉米蛋白膜和面筋蛋白膜低72% ~85%,比多糖基质膜低200倍左右[4]。大豆分离蛋白膜可应用于水果、肉制品、食用包装,不但富有营养、还具有一定的生理活性和抑菌杀菌能力,可延长食品货架期[5],便于降解处理,安全环保[6-7]。但大豆分离蛋白膜的性能还有待进一步提高,目前已有诸多科研手段用于改善蛋白膜的性能[8-16]。其中,关曼等[14]利用柠檬酸钠增强大豆分离蛋白复合膜的阻湿性。蒋莹丽等[15]利用茉莉酸甲酯(MeJA)与大豆分离蛋白复合,制备的复合膜材料外观光滑平整,与单一大豆分离蛋白膜相比,Me JA的添加显著增加了膜的厚度和延伸率,降低了膜的透明性及水蒸气透过率,提高了其光阻隔性,改善了膜的阻湿性。张媛[16]利用超高压均质改善蛋白膜的性能,研究表明经过超高压均质处理的大豆分离蛋白分子结构被打开,亲水基团和疏水基团相背分布,蛋白质与蛋白质之间以二硫键、氢键等作用力相互作用,形成结构均一、致密而稳定的膜,在二硫键相互结合的周围有了局部的疏水作用,以此排斥水的靠近,从而增加了蛋白膜的阻水性能。但目前这些研究均为单一方法处理改善蛋白膜的阻湿性,多种方法组合运用改善膜的阻湿性还鲜见报道。因此,本研究探讨了复合采用不同蛋白改性处理方法以提高大豆分离蛋白膜阻湿性。

鸡米花是微波复热食品的一种典型代表,以其酥脆的口感备受青睐,但鸡米花在微波复热后酥脆性变差。本研究在鸡米花表层涂覆一层大豆蛋白膜液,利用其阻隔性能降低水分迁移的速度。但大豆分离蛋白作为成膜的主要物质本身是一种亲水性物质,其膜的阻湿性有待提高,为改善这一缺点,本研究确定了最优的蛋白改性处理方法,制备蛋白膜液,将其应用于微波复热鸡米花上,旨在解决鸡米花微波复热后的“浸湿”现象,提高鸡米花的脆性。

1 材料与方法

1.1 材料与仪器

大豆分离蛋白(有效物质含量90%):哈高科大豆食品有限公司;甘油、氢氧化钠、葡萄糖、亚硫酸钠,以上试剂均为分析纯;大豆油:九三集团哈尔滨惠康食品有限公司;鸡胸肉(实验前置于5℃解冻,24 h):购于家乐福超市;

1.2 仪器与设备

S-3400N扫描电镜;AH-100D高压均质机;TA-XT plus物性测定仪;磁力搅拌器;HH-S型电热恒温水浴锅;

1.3 实验方法

1.3.1 大豆分离蛋白膜的制备

质量体积比为5%的大豆分离蛋白溶液→加入蒸馏水快速混合均匀→加入增塑剂(2.0%甘油)→磁力搅拌20 min→调节pH到10.0→恒温水浴90℃加热30 min→冷却至室温→真空脱气5 min→涂膜液倒入平皿(18 g/个)→玻璃棒刮平→干燥

1.3.2 大豆分离蛋白膜阻湿性优化试验组设计:

1.3.2.1 在质量体积比为5%的大豆分离蛋白溶液中分别添加质量分数为 0.1%、0.2%、0.3%、0.4%、0.5%的还原剂亚硫酸钠,制成蛋白膜。

1.3.2.2 在质量体积比为5%的大豆分离蛋白溶液中分别添加质量分数为 0.05%、0.1%、0.15%、0.2%、0.25% 、0.3%的交联剂葡萄糖,制成蛋白膜。1.3.2.3 对质量体积比为5%的大豆分离蛋白溶液经高速匀浆,再分别在30、60、100、120、150 MPa 下超高压均质,取此大豆蛋白液制成蛋白膜。

1.3.2.4 在超高压均质改性和交联剂葡萄糖改性单因素实验基础上:配制质量体积比为5%的大豆分离蛋白溶液,先经高速匀浆机匀浆,然后超高压均质,取此大豆蛋白液100 mL,0.1%的葡萄糖制成蛋白膜。

1.3.3 鸡米花的制作工艺

鸡米花制备:鸡胸肉(去除结缔组织、切块,每次用量均为500 g)→腌制1 h(食盐、五香粉等)→分别用空白组的大豆分离蛋白膜液和上述4种大豆分离蛋白膜液浸泡1 min,使其膜液充分包裹肉块→预混粉→鸡肉块面糊包裹(鸡胸肉:面糊的质量比为10∶1.2)→预混粉→预油炸(用油量 1.5 L,180 ℃,3 min)→室温冷却→速冻(30℃,30 min)、冷藏( -18 ℃,7 d)→微波复热[17-18]

1.3.4 大豆分离蛋白膜及鸡米花指标的测定

1.3.4.1 膜阻湿性测定

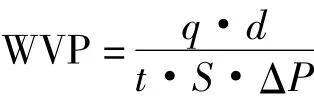

阻湿性由水蒸气透过系数(WVP)值反映,WVP是指在规定的温度、相对湿度环境中,在单位压差下,单位时间内透过单位面积和单位厚度膜的水蒸气的量。WVP值越大说明膜的阻湿性越差。WVP值[g·mm/(m2·h·kPa)]的测定方法是依据GB 1037-70—1996,采用拟杯子法[19]。水蒸气透过系数(WVP)按下式计算:

式中:q/t:单位时间内透湿杯增加重量的算术平均值/g/h;d:样品膜厚度/mm;S:样品膜实验面积/m2;ΔP:试样两侧的蒸汽压差/kPa。

1.3.4.2 鸡米花外壳水分、油分测定

分别参照 GB 5009.3—2016[20]和 GB 5009.6—2016[21]。将鸡米花外壳样品置于105℃ 恒温鼓风干燥箱中干燥,干燥至恒重后计算外壳水分含量,然后用石油醚对外壳进行索氏抽提6 h,计算外壳油分含量。

1.3.4.3 扫描电镜观测蛋白膜及鸡米花截面

采用扫描电镜对膜的微观结构进行分析,取膜样品用双面刀片将膜切成小细条,将膜样品的截面向上粘贴在电镜样品台上,然后置于离子镀膜溅射仪真空喷金,扫描电镜下观察并拍摄图片,电镜工作电压为5.00 kV。

将油炸冷冻后的鸡米花,用双面刀切成小块取面糊层截面,用2.5%的戊二醛固定并置于4℃冰箱中固定1.5 h,用0.1 mol/L的磷酸缓冲溶液冲洗3次,每次10 min,用1%的四氢化锇固定1 h,再用0.1 mol/L的磷酸缓冲溶液冲洗3次,每次10 min,然后分别用浓度为50%、70%、90%的乙醇进行脱水1次,100%的乙醇脱水2次,每次15 min,分别用体积比为1∶1的100%乙醇:叔丁醇和纯叔丁醇置换1次,每次15 min,然后干燥、粘样、镀膜将处理好的样品放入样品盒中待检,最后采用扫描电镜观察[22]。

1.3.5 统计学分析

根据实验所得数据,用数据处理系统软件对数据进行处理分析。所有数据均通过3次平行实验,结果表示为:Mean±SD。采用SPSS 20.0软件对实验数据进行ANOVA差异显著性分析(P<0.05为显著性差异)。采用 SigmaPlot 12.5进行绘图工作。

2 讨论与分析

2.1 大豆分离蛋白膜阻湿性的优化实验结果与分析

2.1.1 还原剂亚硫酸钠、交联剂葡萄糖及不同均质压力对膜阻湿性的影响

由图1可知,随着还原剂亚硫酸钠、交联剂葡萄糖及均质压力的增加,大豆分离蛋白膜的水蒸气透过系数均呈现先降低后增加趋势,但均低于未处理蛋白膜的水蒸气透过系数。

当亚硫酸钠添加量为0.1%时,蛋白膜的水蒸气透过系数最低为8.19 g·mm/(m2·h·kPa)。这是由于还原剂可以打断蛋白分子间的二硫键,增多巯基数量,有利于在后续涂膜干燥过程中二硫键重新分布,新的网络结构空隙发生改变[23-25]。以至于大豆分离蛋白膜的水蒸气透过系数均低于未添加亚硫酸钠的蛋白膜。同时,亚硫酸钠会打断SPI中原有的二硫键,致使新形成的网络结构之间空隙变大,膜中的亲水基团暴露,膜的阻湿性下降[23-25]。

当葡萄糖添加量为0.1%时,蛋白膜的水蒸气透过系数最低为6.75 g·mm/(m2·h·kPa)。这是由于葡萄糖能够加强蛋白质分子间的交联作用,增加蛋白质之间的聚合程度,有利于空间网状结构的形成,从而改善膜了的阻湿性[26]。但随着葡萄糖含量的增加,在单位体积内每个蛋白质分子可接触的糖分子数量增多,加快糖基化反应,会在短时间内产生不溶副产物,并且糖分子消耗完后,在高温下蛋白分子之间会聚合形成大分子物质,这些都会导致膜阻湿性下降,从而出现先下降后上升的趋势[27]。这与文献[27]研究糖基化过程中蛋白结构变化的研究结果一致。

图1 还原剂Na2SO3、葡萄糖及不同均质压力改性对膜阻湿性的影响

在超高压均质压力为100 MPa时,蛋白膜的水蒸气透过系数最低为4.51 g·mm/(m2·h·kPa)。这是由于超高压均质改性后,蛋白分子的颗粒变小,空间结构改变,分子内部的巯基和疏水基团暴露,巯基含量升高,可促进成膜时形成新的分子间二硫键,而分子内部疏水基团暴露增强了疏水作用[12,28],Ng等[28]研究肉膏中水作为介质得出的实验结果,与本研究结果类似。因此可明显降低膜的水蒸气透过系数,提高膜的阻湿性。但当压力高于100 MPa时暴露巯基可能氧化生成二硫键,使得蛋白质分子聚集在一起,成膜后阻湿性下降[12]。

2.1.2 超高压均质联合交联剂葡萄糖改性对膜阻湿性影响

在超高压均质改性和交联剂葡萄糖改性单因素实验基础上:配制质量体积比为5%的大豆分离蛋白溶液,先经高速匀浆机匀浆,然后超高压均质,取此大豆蛋白液100 mL,0.1%的葡萄糖制成蛋白膜,然后测定其WVP值并与其他实验组进行对比,实验结果见图2。

图2 超高压均质联合交联剂葡萄糖改性对SPI膜阻湿性的影响

由图2可以看出,4种改性方法对大豆分离蛋白膜的阻湿性均有改善作用,其中超高压均质联合葡萄糖改性可使阻湿性提高68.62%,其次超高压均质(100 MPa)提高程度可达到53.60%,添加葡萄糖(0.1%)改性和亚硫酸钠(0.1%)改性作用相对较小,分别为30.55%和15.74%。

2.2 膜微观形态分析

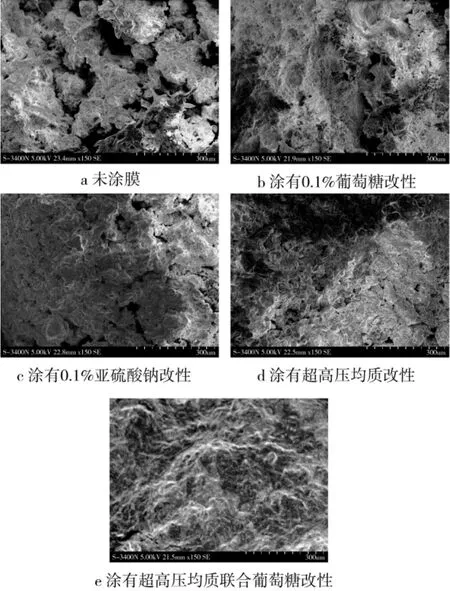

膜的阻湿性取决于膜的微观结构,而微观结构又与膜的组成及形成过程有关。膜微观结构,能够解释膜在宏观性能上的差异性。图3为不同蛋白膜截面扫描电镜的微观形貌。

由图3可知,空白组蛋白膜截面呈疏松的网状结构。葡萄糖(0.1%)改性的蛋白膜结构致密平整,这是由于葡萄糖的交联作用[26]。亚硫酸钠(0.1%)改性的蛋白膜,疏松的网状结构变得致密但有孔洞。超高压均质(100 MPa)改性后的蛋白膜具有紧密的网状结构,这是膜液经高速剪切和高压作用,蛋白溶解性提高的结果[12]。而超高压均质联合葡萄糖改性的蛋白膜,形成较好的空间网状结构,且膜的网状结构更致密,使膜具有更好的阻湿性。这与上述测定结果一致。

图3 不同蛋白膜截面扫描电镜的微观形貌(×2 000)

3 大豆分离蛋白涂膜液在微波鸡米花中的应用

表1为经过4种不同方法改性的大豆分离蛋白制备的可食性膜对微波鸡米花品质影响的实验设计,实验分为空白对照组和4个实验组,具体如表1所示。

表1 应用在微波鸡米花涂膜液中的大豆分离蛋白改性实验设计

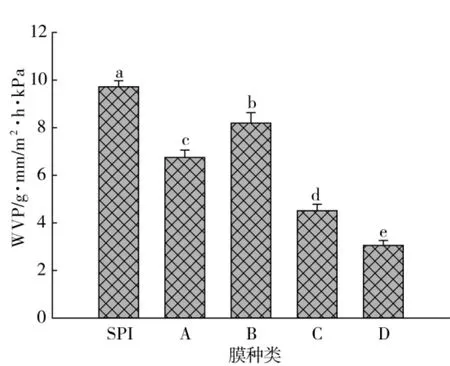

3.1 大豆分离蛋白涂膜种类对鸡米花外壳中水分含量的影响

由图4可知,微波复热后,鸡米花外壳水分均高于新鲜油炸组,但内芯涂覆大豆分离蛋白膜液的处理组鸡米花外壳的水分含量均比空白对照组低。表明在鸡米花内芯中涂覆大豆分离蛋白膜液可以阻止微波复热时内芯水分向表皮的迁移,且内芯涂覆大豆分离蛋白膜液的种类不同,鸡米花面糊层的水分增加量也不同,其大小关系是涂有超高压均质联合交联剂葡萄糖改性的大豆分离蛋白膜液的鸡米花<涂有超高压均质(100 MPa)改性的大豆分离蛋白膜液的鸡米花<涂有葡萄糖(0.1%)改性的大豆分离蛋白膜液的鸡米花<涂有亚硫酸钠(0.1%)改性的大豆分离蛋白膜液的鸡米花<空白组鸡米花。随着大豆分离蛋白膜阻湿性的提高,鸡米花内芯水分向表皮的迁移率可得到有效地降低[12]。

图4 大豆分离蛋白膜种类对油炸和微波复热后鸡米花外壳中水分的含量的影响

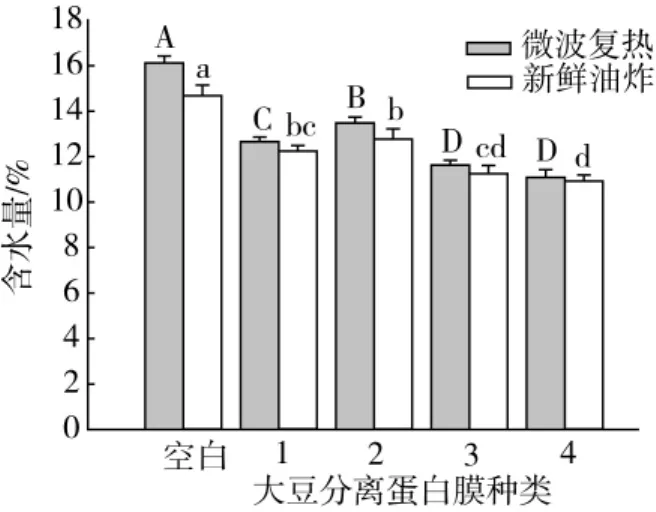

3.2 大豆分离蛋白涂膜种类对微波复热鸡米花外壳脆性的影响

图5 大豆分离蛋白涂膜种类对油炸和微波后鸡米花外壳脆性的影响

由图5可知,油炸后,内芯涂覆大豆分离蛋白涂膜液的实验组鸡米花外壳脆性优于空白对照组,口感松脆多汁。微波复热后鸡米花脆性均低于新鲜油炸组,但内芯涂覆大豆分离蛋白涂膜液的鸡米花外壳脆性下降的幅度要比空白对照组小,其中微波复热组内芯涂有超高压均质联合交联剂葡萄糖改性大豆分离蛋白膜液的鸡米花外壳脆性下降幅度最小,口感与新鲜油炸后最相近。涂抹改性大豆分离蛋白膜后,在微波处理过程中,面糊层可形成更为稳定的油水乳化体系[29-30],在鸡米花内芯与外壳之间形成了一层坚实的保护膜,在一定程度上阻止了内芯的水分和油分,使其不外溢,因而鸡米花外层较少“浸湿”,极大程度上保持了产品复热后的脆性。

3.3 涂膜后鸡米花电镜观察分析

由图6可知,空白组鸡米花面糊层截面不平整,有大孔隙,微波复热过程中鸡米花内芯水分会通过这些空隙向外迁移到外壳,使鸡米花外壳“浸湿”现象严重,品质下降。而经涂膜处理的鸡米花面糊层截面平整,孔隙减小。说明在鸡米花内芯和外层之间涂有一层大豆分离蛋白膜,可以减少内芯水分的外溢,对鸡米花微波复热后品质有明显改善作用。而且由实验组结果可知,内芯涂有超高压均质联合葡萄糖改性蛋白膜液的鸡米花面糊层截面平整,孔隙小,而内芯涂有亚硫酸钠(0.1%)改性蛋白膜液的鸡米花面糊层截面的孔隙多、相对较大,阻止内芯水分的外溢作用相对弱。

图6 内芯涂有不同种类的大豆蛋白膜液的鸡米花截面电镜观察图(×150)

4 结论

经超高压均质联合交联剂葡萄糖改性的大豆分离蛋白膜,其疏水作用显著增加(P<0.05),当其涂抹在微波鸡米花内芯时,有效地阻止了水分、油分的外溢,微观结构分析显示经此改性后的蛋白膜可形成较好的空间网状结构,且膜的网状结构更致密,微波鸡米花面糊层几乎无空洞,阻断了水分扩散的途径,微波复热后鸡米花外壳脆性接近于新鲜油炸产品。通过对比4种不同的处理方法对蛋白膜阻湿性的影响及其应用于微波鸡米花后品质的变化,结果显示:超高压均质联合交联剂葡萄糖改性的蛋白膜阻湿性最好,且应用于鸡米花后脆性最佳。