含铋焊料的板级可靠性研究*

2018-11-17金大元

谢 鑫,金大元,万 云

(中国电子科技集团公司第三十六研究所, 浙江 嘉兴 314033)

引 言

通常陶瓷焊球阵列封装(CBGA)的焊球材料为Pb90Sn10等高铅焊料[1],回流焊中焊球不会发生熔融塌陷。某型CBGA封装芯片回流焊后焊球发生塌陷,经查该CBGA焊球材料为Sn46Pb46Bi8。

军工电子装联中常用焊料为Sn63Pb37,该共晶焊料熔点为183 ℃。Sn46Pb46Bi8为非共晶焊料,固相线144 ℃,液相线163 ℃。研究资料显示,含量在5%以下的Bi元素对锡铅焊料的润湿性没有太大的影响,随着Bi含量增加,焊料流动性提高,熔点降低,相同焊接温度下润湿性提高。Bi在焊料表面富集氧化,使焊点变色发黑。单体Bi晶粒存在于焊料合金中,使焊料变脆,机械性能下降[2]。长期工作环境下随着Sn/Cu元素的反应消耗会造成金属间化合物(IMC)层附近Pb/Bi元素逐渐增多,此时IMC层附近过量的Bi元素有可能影响焊点的可靠性[3]。同时有文章提到Sn/Pb/Bi元素会形成复杂的低熔点相[4],进而影响焊点可靠性。

上述文献主要是针对Sn42Bi58、Sn43Pb43Bi14焊料进行的研究,Sn46Pb46Bi8中Bi元素含量较低,对焊料性能的影响可能小于上述两种焊料。故需对Sn46Pb46Bi8焊料性能进行研究,保证含铋焊料球CBGA芯片的焊接质量。

1 焊料可靠性研究

焊料的可靠性研究内容/方法较多,为简化问题,本文从板级组装工艺角度对焊接后的焊点剪切力、微观结构、长期可靠性进行了研究。

1.1 剪切力测试

为确认Bi元素对焊料机械性能的影响,本文按表1条件分别焊接16只0603封装电阻于Sn63Pb37热风整平的铜焊盘上。焊接完成后参照相关文献[5],使用DAGE-4000 plus 推拉力测试仪以350 μm/s速度从侧面剪切电阻并记录剪切力测试曲线。

表1 剪切力测试样品焊接条件

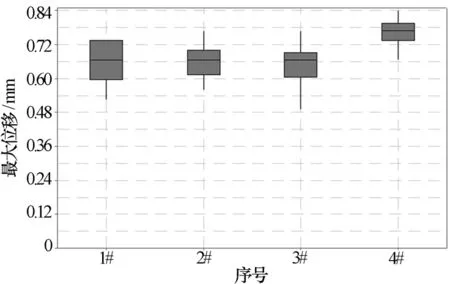

图1最大剪切力数据显示Sn46Pb46Bi8焊料的剪切力与Sn63Pb焊料相近,随着焊接温度/时间降低Sn46Pb46Bi8焊料剪切力值有增加的趋势,这可能与焊接温度/时间降低后形成的IMC较薄有关[6]。图2最大剪切移位数据显示Sn46Pb46Bi8焊料的最大剪切位移与Sn63Pb焊料基本一致,Bi元素没有造成焊料脆性提高。由此可见Sn46Pb46Bi8的焊点强度与Sn63Pb37的焊点强度相近,适当降低的焊接温度/时间可以获得性能略好的Sn46Pb46Bi8焊点。

图1 剪切力测试箱线图

图2 最大剪切位移箱线图(电阻宽度1.25 mm)

1.2 焊料的微观结构

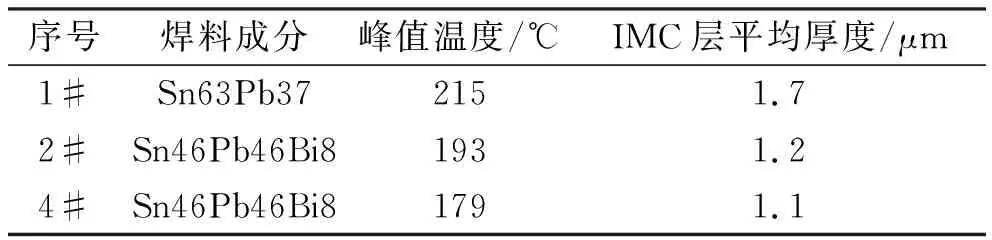

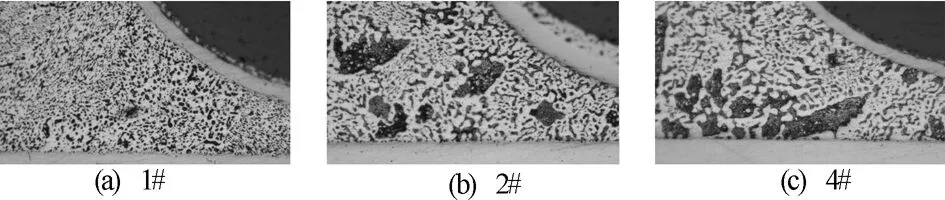

为确认焊料润湿性、Bi元素在焊点中的分布及合金层IMC层状态,取表1中1#、2#、4#样品进行金相切片、IMC层检测、电镜扫描(SEM),相关结果见表2、图3~图4。依据金相照片3 组样品焊点均润湿良好,未见空洞、IMC层裂纹。3 组样品IMC层均为连续的Sn-Cu合金,IMC层厚度均大于0.5 μm,可以保证焊点的可靠性。还可看到Sn46Pb46Bi8焊料IMC层厚度明显小于Sn63Pb37焊料,这是因为:1)Sn46Pb46Bi8焊料的焊接温度/时间较小降低了IMC层的生长;2)Sn46Pb46Bi8焊接界面处较多的Pb/Bi元素降低了焊盘上Cu元素迁移到焊料中的速度。由此可见Sn46Pb46Bi8焊料的润湿性良好,Bi元素均匀分布在焊料中,焊接形成的Sn-Cu合金IMC层厚度适中。

表2 焊料微观结构

图3 金相照片

图4 SEM照片

1.3 高温老化测试

上文表明Sn46Pb46Bi8焊料焊接后焊点剪切力、IMC层厚度及Bi元素分布均正常,但不能证明焊点在长期工作后其性能不会发生严重恶化。为验证上述问题,取4#样品125 ℃高温老化100 h、200 h模拟长期工作后焊点的状态,并对样品再次进行剪切了测试、金相切片、IMC层厚度测量及SEM。

一般从焊接的可靠性角度来说要求IMC层厚度在0.5 ~3.5 μm之间,过厚过薄的IMC层都不利于焊点的可靠性。100 h后IMC层平均厚度为2.49 μm,200 h后IMC层平均厚度为2.86 μm,IMC层已从不太连续的片状层变为均匀连续的层,SEM照片见图5,从检验结果来看Sn46Pb46Bi8焊料的IMC厚度满足要求。

图5 SEM照片

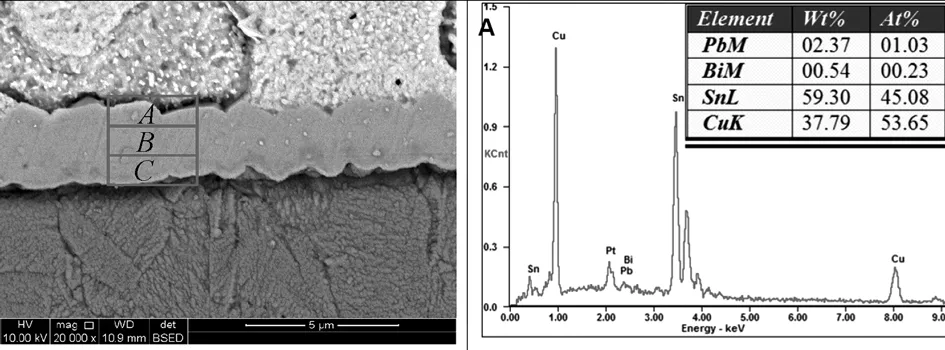

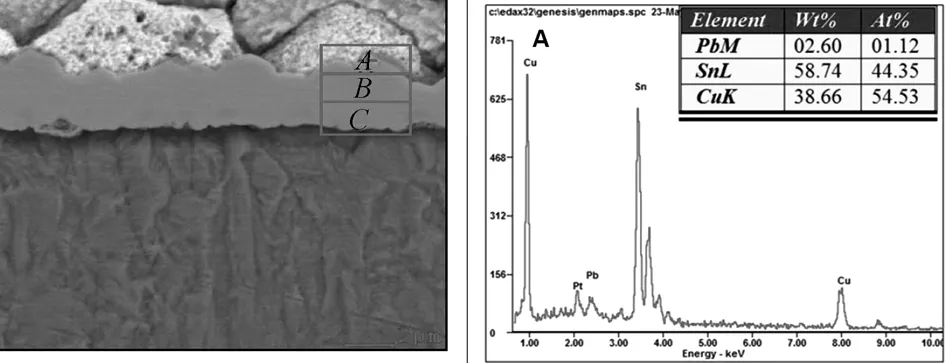

相关论文中Sn42Bi48焊料在120 ℃老化7 d后可在IMC层下方观察到100 nm直径的Bi颗粒偏析[3]。本文对125 ℃高温老化100 h、200 h的Sn46Pb46Bi8焊料的IMC层附近单独拍摄SEM照片,未在IMC层下方发现Bi元素偏析。进行能谱分析(EDS),IMC上部某些位置可以检测到Bi元素但IMC层下方均未发现Bi元素(图6、图7)。

图6 100 h老化后EDS分析(A位置)

图7 200 h老化后EDS分析(A位置)

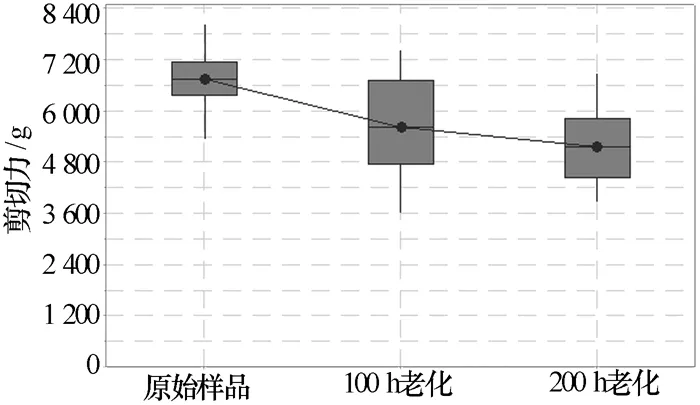

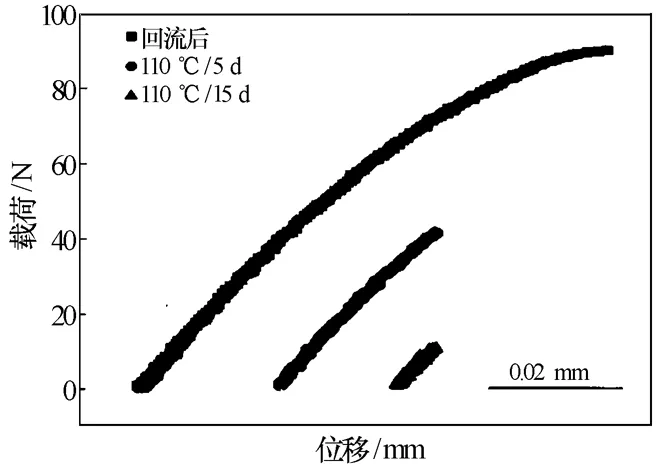

分别取4#样品及高温老化100 h、200 h的样品按表1条件再次进行剪切力测试,绘制最大剪切力数据如图8所示,100 h后最大剪切力下降约18%,200 h后最大剪切力下降约23%。对比文献[3]中Sn42Bi48试验数据(图9),120 h后最大载荷下降约55%,360 h后最大载荷下降约89%。对比可见,相较Sn42Bi48焊料Sn46Pb46Bi8焊料经过高温老化后的剪切力未发生大幅降低。

图8 Sn46Pb46Bi8老化前后最大剪切力

图9 Sn42Bi48老化前后载荷-位移图[3]

2 含铋焊料的CBGA焊接工艺

2.1 焊点塌陷的控制

该CBGA印制板焊盘是按照Pb90Sn10焊料CBGA设计的,直径焊盘0.75 mm,焊接完成后焊点高度偏低且下部焊盘尺寸偏大。CBGA焊点的可靠性与焊点外形有密切关系,若焊点高度过低则会造成CBGA陶瓷本体与印制板基材间的应力无法释放,若焊点上下形状差异过大则会造成薄弱位置应力集中[7]。

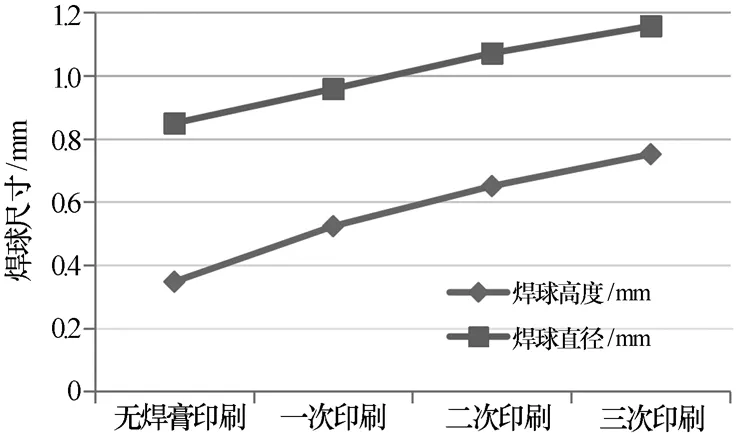

经过Surface Evolver软件仿真分析,有两种途径可以控制焊点过度塌陷:一是增加焊料量提高焊点高度;二是减小印制板焊盘。若通过多次印刷增加CBGA焊接过程中的焊料量其与焊点高度及焊点直径的仿真结果如图10所示。由图可见焊球高度/直径均与焊料量(印刷次数)呈线性关系,但通过此方法改善焊点塌陷的同时也会带来较大的焊接短路风险,故采取减小印制板焊盘直径的方法(焊盘直径改为0.55 mm)。

图10 印刷次数与焊球高度/直径关系

2.2 焊膏/温度曲线

本文中印制板上除了CBGA外还有陶瓷柱状阵列(CCGA)、陶瓷四面引脚扁平封装(CQFP)、电阻、电容等器件,显然选用Sn46Pb46Bi8焊膏焊接该印制板是不现实的,我们仍然选用普通Sn63Pb37焊膏来进行焊接。

该焊接温度曲线除了需要保证Sn46Pb46Bi8焊球融化外,还需保证CCGA、CQFP、电阻、电容等器件形成良好的焊接,故按表1中的条件1#进行焊接。

2.3 焊接结果

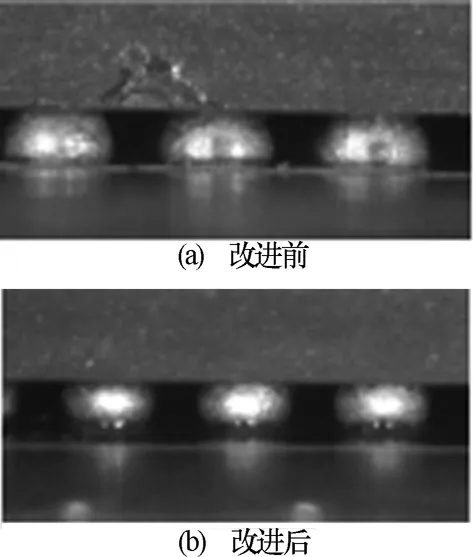

按照上述条件焊接后的焊点与改进前的焊点照片对比如图11所示,可见改进后CBGA焊点的过度塌陷得到了有效控制、焊点上下对称。

图11 焊点照片对比

3 结束语

通过剪切力测试、电镜扫描、IMC厚度测量对比表明Sn46Pb46Bi8焊料性能与Sn63Pb37焊料相当,高温老化试验前后的电镜扫描、IMC厚度测量、剪切力数据表明Sn46Pb46Bi8焊料具有长期可靠性。Sn46Pb46Bi8焊料与相关文献中Sn42Bi58、Sn43Pb43Bi14焊料的数据对比表明,少量的Bi元素不会影响焊料性能也不会造成Bi元素的偏析。

使用Sn46Pb46Bi8 焊料球的CBGA 芯片的印制板焊盘直径不宜按照普通CBGA 设置,一般应设置在0.55 mm 左右。

通过本文研究,改进后的含铋焊料的CBGA焊点塌陷正常,上下形状一致、外观良好。但由于受时间、经费限制,本文未对焊接后的CBGA进行振动、循环热应力等试验,有待今后继续深入跟踪研究。