某星载设备的振动夹具设计*

2018-11-17马振兴宋志国

马振兴,宋志国

(南京电子技术研究所, 江苏 南京 210039)

引 言

星载设备在运输、发射、飞行过程中面临着严峻的力学环境考验。严酷的力学环境可能导致设备结构变形或破坏、电子器件受损、线缆断路、接插件松动等多种情况的发生,这些都可能影响整个设备的工作情况[1]。星载特殊的工况对可靠性的要求极高,故在星载设备研制中,振动试验都是必不可少的力学环境试验。振动夹具将模拟设备的真实安装状态及振动有效传递至设备中,其设计的好坏直接影响振动试验的可信度。

计算机仿真技术的发展为复杂工程分析计算提供了有效的解决途径,使得振动夹具的设计从多次经验与计算,甚至是实物多版本更新的迭代中,发展为“设计—仿真分析—改进设计”的优化路线。文献[2]利用ANSYS进行结构动力特性设计,成功设计出某机载雷达天线振动试验夹具。文献[3]利用仿真及拓扑优化软件进行合理优化设计,使其设计的夹具共振频率更高,质量更轻。通过合理运用仿真手段,在设计之初就可以对夹具的动强度能力进行评估,优化设计变量,大大缩短了研发周期与成本。

本文依据星载环境条件和被试件要求,合理设计振动夹具,建立有限元模型,开展动力学分析,开展锤击法测定其实际固有频率,并与仿真结果进行对比,分析该夹具设计的合理性。

1 设计要求

在理想情况下,振动夹具作为振动试验必不可少的部分,应能将振动激励不失真地传递至被测物体,在试验频谱内无共振点。但对于星载设备而言,常用随机振动频率高达2 000 Hz,夹具为达到这个要求所需付出的代价太大。一般而言,使夹具1阶固有频率高于被测件1阶固有频率的3~5倍即可避免夹具与被测件在试验方向产生共振[4]。

1.1 被试件

被试件位于卫星天线上,其基本外形为安装有多个设备的铝蜂窝平板,外形尺寸为1 040 mm × 560 mm × 70 mm,质量约为10 kg,安装接口为12个 的通孔,前4阶固有频率分别为94.75 Hz、110.10 Hz、134.85 Hz和155.57 Hz。

1.2 试验条件

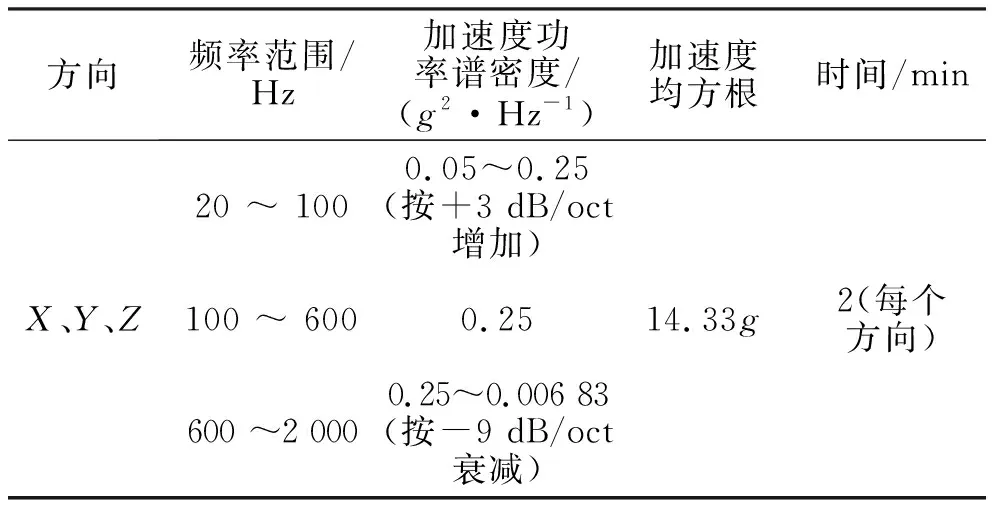

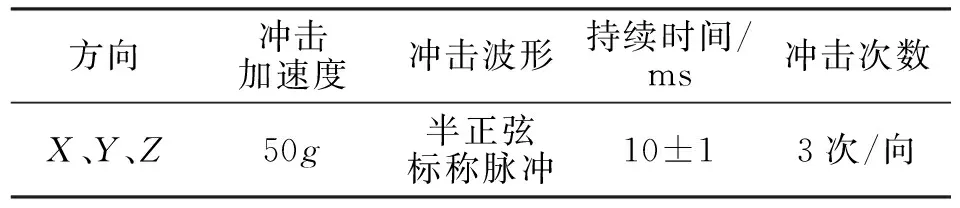

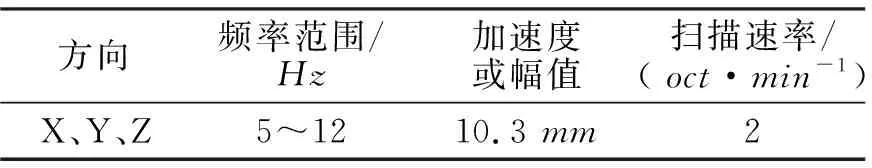

根据星载环境条件要求,被试件需开展冲击、正弦振动和随机振动等多项试验。表1~表3列出了各种工况下的鉴定级试验条件。本文将以这些试验为目标开展设计。

表1 随机振动试验条件

表2 冲击试验条件

表3 正弦振动试验条件

1.3 振动台

根据被试件的尺寸和重量要求以及各项试验条件要求,需合理选用可满足要求的振动台。拟采用振动台DC2000,其最大正弦推力为20 000N,随机推力为16 000N,最大加速度可达50g。夹具与振动台的接口需根据振动台的水平台和垂直台的孔位开展设计。

2 夹具设计

2.1 材料选择

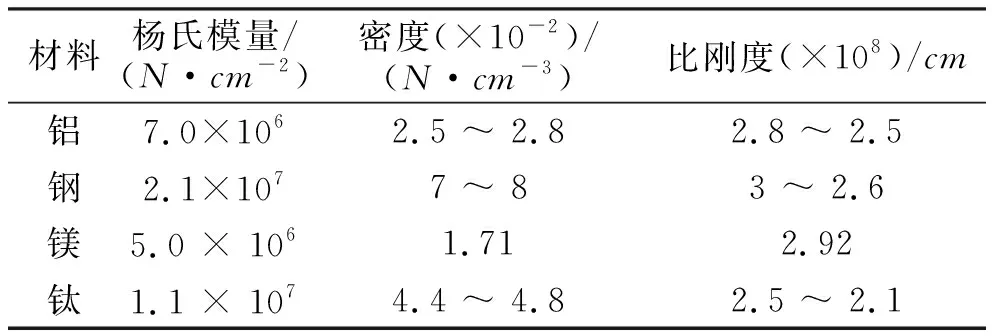

夹具的设计首先需考虑材料的选取。为避免与被试件共振,夹具固有频率需尽可能高。夹具固有频率与比刚度E/ρ有关(E为材料弹性模量,ρ为密度),故夹具往往选择比刚度较大的材料,这样夹具就非常结实。表4为常用材料的对比[5]。基于夹具重量、成本、易于制备等多方面考虑,本夹具选用5A05(H112)板材。

表4 常用夹具材料物理特性

2.2 结构设计

对于振动夹具设计而言,需要根据被试件实际装机安装接口、振动台现有接口(为满足3个方向试验要求,需综合考虑水平台和垂直台孔位)开展设计,同时考虑在试验过程中方便装卸。

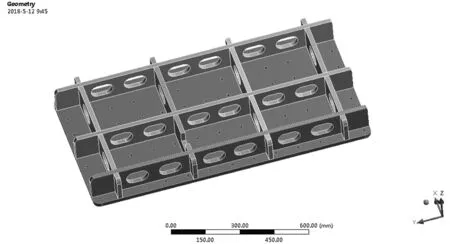

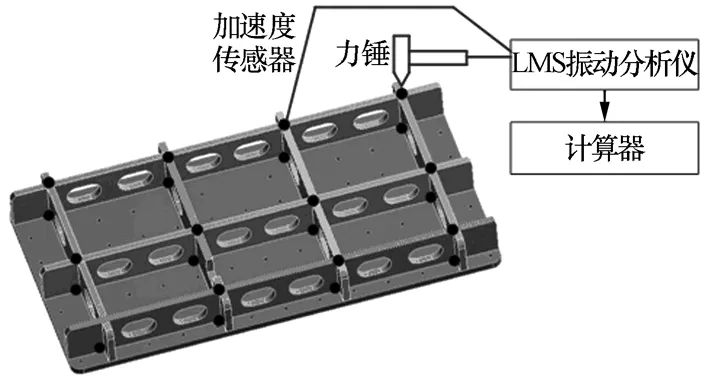

本夹具结构如图1所示,由1块底板、3块竖板和4块横板拼装焊装而成。横竖板之间相互插接,各板之间采用氩弧焊焊接成整体。

图1 振动夹具结构示意图

本夹具横竖板互连处为被试件提供了12个M4的安装孔,在底板预留大量通孔便于与振动台安装,并设计了4个M8的吊点以便于装卸。根据被试件的外形,在横板上合理增加缺口,以避让被试件上的设备及线缆。在每条竖板上设置6个长圆孔,在每条横板上设置2个长圆孔,在不引起夹具传递振动恶化的前提下,共减重7.5kg,也便于后续在正式试验中观察设备的振动情况。本夹具外形尺寸为1 260mm× 600mm× 135mm,质量约为74kg,2个成人可轻松搬动,便于多方向振动试验的切换。

3 振动夹具仿真分析

基于模型进行仿真分析,可快速完成对模型的性能评估,减少了设计周期和成本。仿真采用Workbench15.0对夹具进行模态分析,并对其在目标试验中本身的变形与强度进行核算。

3.1 前处理

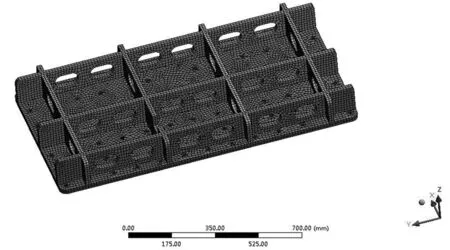

为便于网格划分,对模型进行必要简化,适当去除倒角及小孔。通过设置模型材料、网格划分、施加边界条件等步骤完成仿真建模。考虑到计算机的运算能力,本有限元模型共171 011个节点,43 460个单元,如图2所示。边界条件设置为夹具与振动台螺栓连接的节点,固定这些节点的所有自由度。

图2 模型简化及网格划分

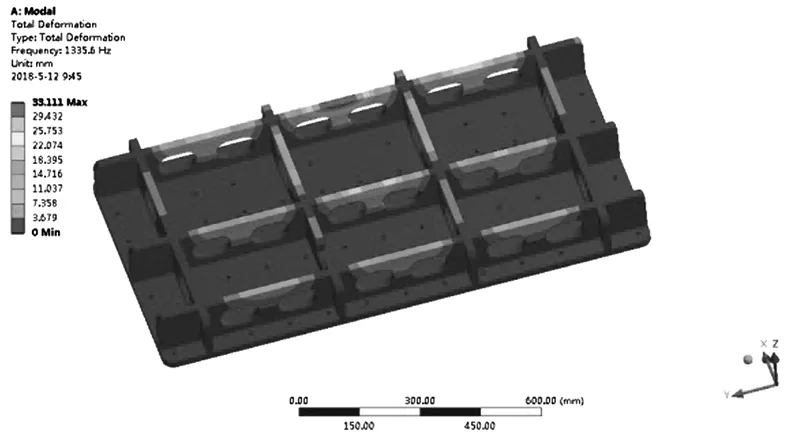

3.2 模态分析

模态分析可以快速获取夹具的固有频率指标,并以此为基础进行后续动力学分析。本夹具的模态分析提取的固有频率见表5,第1阶模态振型如图3所示。

图3 第1阶模态振型图

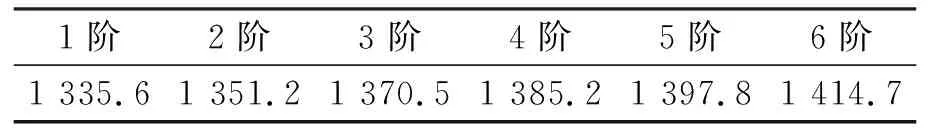

表5 星载设备振动夹具固有频率 Hz

计算表明,1阶固有频率为1 335.6Hz,远高于被试件1阶固有频率。图3表明,本夹具的第1阶模态振型主要体现在3条竖梁在X方向上。

3.3 随机振动

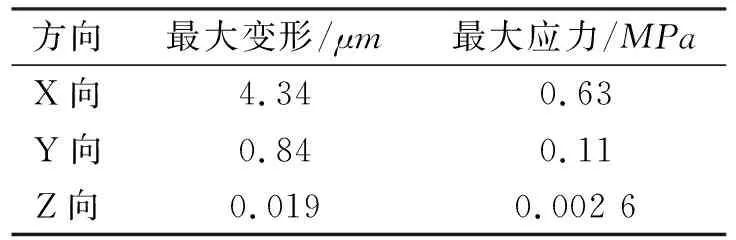

根据随机振动环境条件,对该夹具进行随机振动仿真分析,其分析结果见表6。X向产生的最大变形为4.34μm,最大应力为0.63MPa。如图4所示,最大变形为中间竖板的上沿,最大应力集中于竖板与底面的连接处。

表6 随机振动分析结果

图4 X向随机振动变形云图和应力云图

3.4 冲击

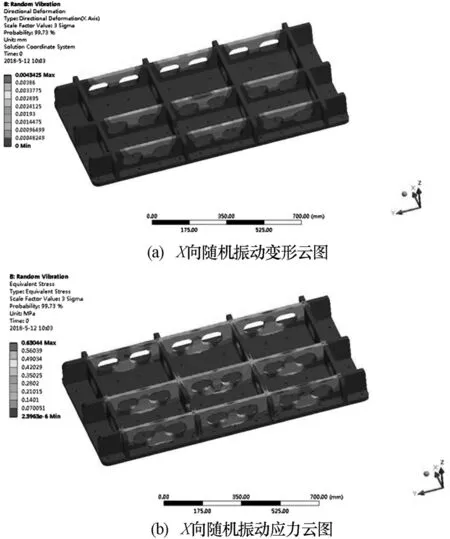

根据冲击环境试验条件,对该夹具进行冲击仿真分析,分析结果见表7。最大变形为10.15μm,出现在X向冲击条件下,此值满足夹具设计要求。它在各方向的冲击条件下的最大应力均较小。

表7 冲击分析结果

3.5 正弦振动试验

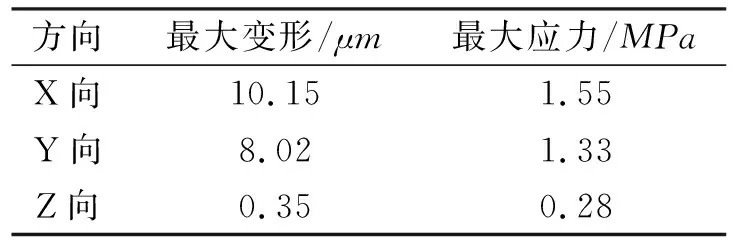

根据正弦振动试验条件,对该夹具进行正弦振动仿真分析。仿真结果表明,该夹具在100Hz条件下具有最大变形和最大应力,见表8。最大变形为0.57μm,最大应力为0.079MPa,完全满足设计要求。

表8 正弦振动分析结果

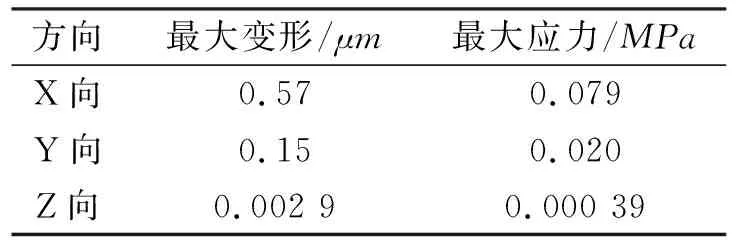

3.6 仿真计算结论

在上述3种工况下,夹具的最大变形及最大应力出现于X向冲击条件下。其最大变形为10.15um,对被试件影响极小。最大应力为1.55MPa,加之本夹具采用铝合金5A05(H112),屈服强度为115MPa,满足材料设计要求。

4 模态试验

开展模态试验可对仿真结果进行验证与分析。锤击法是常用的宽频带动态测量法,只需一次锤击即可获得结构在较大频率范围内的响应。

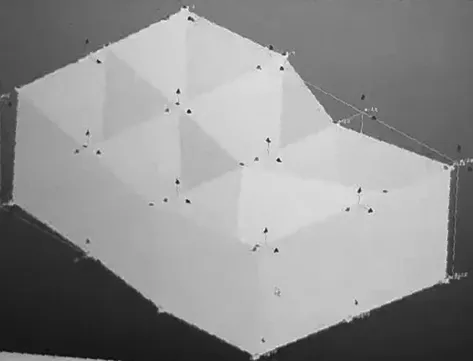

本次锤击法试验方案如图5所示,将夹具固定在振动台上,其边界条件与实际工作状态保持一致。为使加速度有效捕捉响应,在每条竖板与横板交接处的上下2处各布置2点,共24个点位。采用力锤依次敲击24个点位附近的板件,产生激励信号。振动分析仪采集各加速度传感器的响应信号,计算机结合传感器的分布位置,对数据进行后处理和分析,得出夹具的模态情况并表征出振型。

图5 锤击法测试原理示意图

本试验主要测试设备:力锤为PCB公司的PCB086C03,加速度传感器为PCB333B32,数据采集及分析系统采用比利时的LMSTest.Lab8B系统。

图6为锤击法测得的1阶振型图,其变形主要集中于3条竖板的弯曲变形,该试验结果与仿真情况是吻合的。

图6 锤击法测得的1阶振型图

通过锤击法获得的前2阶固有频率分别为 1 480.56Hz(1阶)和1 500.25Hz(2阶)。试验得到的前2节模态值高于同状态下的仿真值。出现这一现象的原因是夹具的固定方式除了螺栓点外,其整个大底面也对模态有贡献,此外夹具本身的材料物理模型也不可能做到完全精准[6]。

5 结束语

星载雷达环境对设备要求高,容错率低,振动试验可以在研制阶段提前暴露问题,是十分重要的,而振动夹具是开展振动试验的重要设备。本文针对某星载设备进行振动夹具设计,通过有限元对夹具本身进行模态分析,并对夹具在其所参与的3种环境条件(随机振动、冲击、正弦振动)下进行动力学仿真,分析其变形与应力情况。分析表明其变形微乎其微,强度与刚度完全满足使用需求。

针对实物采用锤击法测定其前2阶固有频率,分析得到的实物前2阶振型与仿真结果一致。通过仿真与试验获得的夹具本身的模态参数,远高于试验件1阶固有频率94.75Hz。该夹具在试验过程中不会与被试件共振,可以将振动激励不失真地传递至被试件。因此,可认为本夹具设计满足设计指标要求,并可为今后类似产品的设计提供参考。