无人机前起落架结构设计与有限元分析*

2018-11-17吴文志

李 浩,吴文志

(1. 中国电子科技集团公司第三十八研究所, 安徽 合肥 230088; 2. 国家级工业设计中心, 安徽 合肥 230088)

引 言

起落架是飞机重要承力并兼有操纵特性的部件,在严重影响飞机安全的起降过程中,担负着极其重要的使命,用于消耗和吸收飞机着陆撞击和在不平跑道上滑行时的能量[1]。常规固定翼中小型无人机受空间布局、重量及跑道等因素的限制通常不带起落架,通过地面弹射或火箭助推方式实现起降;而部分通过自主滑跑固定翼无人机前起落架通常设计成“L型”腹板式+弹簧缓冲结构,与机体结构通过单轴连接,此结构形式的前起落架构造复杂、体积大、缓冲性能较差、轮叉左右分离,当承受撞击载荷和侧向载荷时易产生较大弯矩[2],造成轮叉损伤。此外,传统固定翼轮式起降无人机的前起落架多采用缓冲器与受力支柱一体化布局形式,虽可实现前轮便捷转弯,但此类半摇臂支柱式起落架高度较高,总体结构布局集成较为复杂,难以实现轻量化设计。

为此,本文采用了一种前三点式起落架结构布局形式,结合前起落架单传力路径特点,设计了一种摇臂支柱式起落架结构。此前起落架缓冲器与受力支柱分开布局,有效减小起落架的缓冲行程和起落架高度,实现前起落架轻量化设计,起落架机轮轮叉采用一体式结构布局,缓冲器采用液压阻尼器+弹簧缓冲减震方式,与机体安装固定采用对称支柱式限位连接结构,此结构简单紧凑、传力直接,当机轮承受垂直载荷和水平载荷时,均可使缓冲器拉伸而吸收能量,具有较好的抗压、抗弯和抗扭综合效能,提高了在不平跑道上的适应性。

1 载荷工况分析

前三点式布局的前起落架具有2项基本功能:1)消耗飞机着陆接地后由垂直下沉产生的能量;2)确保飞机在地面能操纵滑行。着陆过程中,起落架吸收能量的能力对飞机着陆过载具有决定性影响,着陆工况可分为:三点水平着陆、两点水平着陆、机尾着陆、单轮着陆和偏航着陆,应根据每一种着陆工况确定作用在起落架上的支反力,作用在起落架上的外力与飞机平移和旋转产生的惯性力相平衡[3]。

计算前起落架地面操纵载荷时,应假设飞机所受外载荷与飞机的线性运动惯性载荷和转动惯性载荷相平衡,着陆时的阻力载荷作用在机轮轮轴上;地面操纵阻力和侧向载荷作用在地平面方向;垂直载荷作用在机轮轮轴上。此外,前三点式起落架与地面机动相关的载荷有:两主轮刹车的着陆滑跑载荷、非对称刹车载荷、地面转弯等载荷。

综合无人机前起落架地面滑行、着陆撞击、转弯操纵、非对称刹车及地面牵引等工况,前起落架的设计需满足在起飞、着陆滑跑、机动和牵引时,无人机具有良好的操纵稳定性;着陆滑行时对动载荷有良好的减震缓冲功能;滑行阶段前轮具有一定转向功能;前起落架具有足够的刚强度,可承受无人机的着陆滑行和冲击载荷;为使其结构最轻,同时确保飞机稳定性,前起落架位置应尽量前移[3],结构应尽可能采用轻质高强度材料。

2 前起落架结构设计

本文设计的前起落架是一种摇臂支柱式起落架结构,由安装支座、液压阻尼器、弹簧、转弯机构、支柱、轮叉和机轮轮胎等组成,结构示意图如图1所示。此摇臂支柱式起落架缓冲器与受力支柱分开布局,对来自前方撞击和垂直撞击减震效果较好,作用在机轮上的力小于缓冲减震器的力,因此,起落架的行程小,起落架高度小,可有效降低主承力支柱高度。此外,摇臂支柱式起落架减震器承受弯矩较小,减震器密封性能好,支柱较短,可有效减小起落架高度。

图1 前起落架结构示意图

前起落架安装支座为左右对称支柱式限位连接结构,与机体纵梁通过底部和侧向法兰连接,确保前起落架航向和侧向限位,有效提高起落架与机体连接强度;前起缓冲器采用液压阻尼器和左右两根弹簧组合连接缓冲减震方式,液压阻尼器为单向阻尼,移动速度可调并在整个行程中保持恒定,此种缓冲减震结构主要承受轴向力,不受或受很小的弯矩作用,改善了前起落架纵向撞击性能和受力状态;机轮轮叉采用7050高强度铝合金一体式结构形式,提高地面滑行时机轮侧向刚度;前起转弯机构则通过固定在前起安装支座上的转向舵机,带动摇臂输出轴,输出轴通过铰接方式与固定在支柱中心轴的支耳连接,用来实现无人机地面滑跑及起降过程中转弯和纠偏等功能[4]。

3 有限元校核分析

依据前起落架结构形式和实际使用工况,建立有限元分析模型,对前起落架在极限载荷工况下的结构强度和刚度响应进行有限元仿真校核分析。

3.1 结构材料

起落架安装支座、支柱、轮叉及支柱中心轴等结构均采用7050高强度铝合金材料,材料力学性能参数如表1所示。

表1 前起落架结构材料力学性能参数

3.2 载荷分析

根据起落架站位布局,分别针对前起落架在三点着陆、地面转弯、三点姿态刹车滑跑及非对称刹车等工况,进行理论分析计算,选取三点着陆前轮顺前后方向,飞机重心前限时,最大垂直载荷情况及阻力载荷最大和侧向载荷最大时前起落架结构作为分析对象[5],各载荷工况如表2所示。

表2 前起落架设计载荷工况

3.3 边界条件

根据前起落架与机身纵梁连接形式,约束选择将前起落架与机身连接的4 个安装孔处固支。

3.4 有限元分析结果

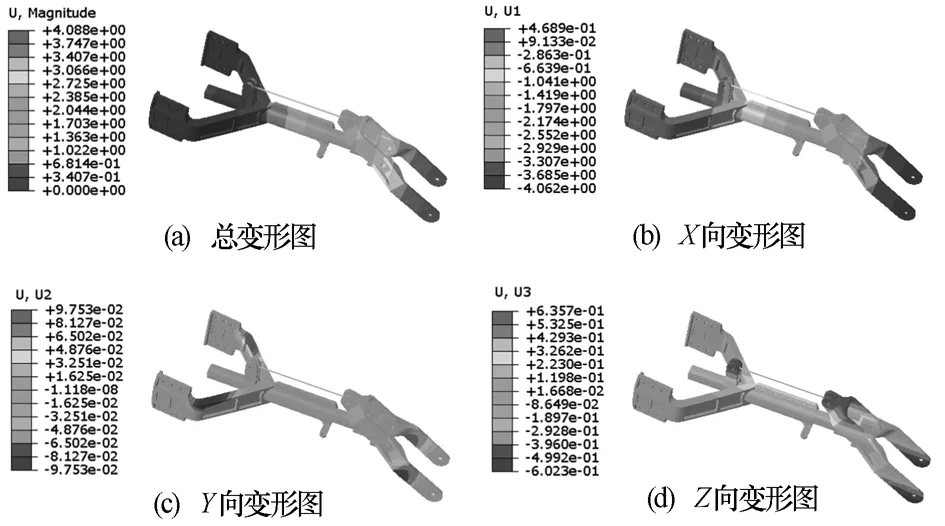

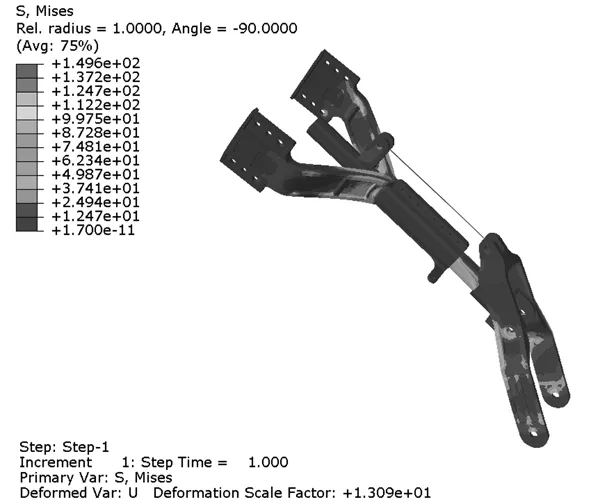

借助ABAQUS有限元分析软件对3 种载荷工况下的前起落架结构进行静强度分析,计算结果表明:工况1条件下,前起落架最大变形位于轮叉根部与机轮轮轴连接处,最大位移为4.088 mm,最大应力值为202 MPa,位于前起落架根部固支处,满足使用要求。其应力云图及变形云图分别如图2和图3所示。

图2 工况1前起落架变形云图

图3 工况1前起落架应力云图

工况2条件下,前起落架最大变形位于轮叉根部与机轮轮轴连接处,最大位移为7.592 mm,最大应力值为282.8 MPa,位于前起落架根部固支处,满足使用要求,其应力云图及变形云图分别如图4和图5所示。

图4 工况2前起落架变形云图

图5 工况2前起落架应力云图

工况3条件下,前起落架最大变形位于轮叉根部与机轮轮轴连接处,最大位移为3.627 mm,最大应力值为149.6 MPa,位于前起落架根部固支处,满足使用要求,其应力云图及变形云图分别如图6和图7所示。

图6 工况3前起落架变形云图

图7 工况3前起落架应力云图

综上分析结果,前起落架在如上3 种载荷工况下的刚强度响应如表3所示。

表3 前起落架强度校核分析结果

强度校核结果表明:在设计载荷下,此无人机前起落架本体的最大应力为工况2,飞机重心前限时,最大起转情况时的282.8 MPa,位于前起落架根部固支处,该应力水平未超过材料的强度极限;最大变形为工况2,飞机重心前限时,最大起转情况最大变形为7.59 mm,该结构强度满足设计要求。

4 试验方案分析

若对前起落架进行试验验证,需先进行地面载荷标定试验,以建立输入载荷与应变电桥输出码之间的定量关系,进一步对起落架的载荷普进行实测,可采用电阻应变式电测法,测量力、扭矩、位移等参数[2]。前起落架由多种零件组成,受空间位置局限,应变计应布置在应力较高、应变输出大而又无应力集中影响的位置,可采用不同截面上的应变片进行组桥,同时应有效消除非测量载荷产生的应变影响。

根据上述强度分析结果确定布片位置和组桥方式,根据摇臂支柱式前起落架结构特点和受力分析,适于贴片测量载荷的零件为:安装支座、轮叉与机轮轮轴,应变计的相互位置应可能对称,轴向应变计应保证与轴线平行,横向应变计与轴向垂直。

5 结束语

本文构建了一种液压阻尼器+弹簧缓冲的摇臂支柱式前起落架结构,采用缓冲器与受力支柱分开布局,通过传力路径及载荷工况分析,裁剪了3 种极限载荷工况,并运用ABAQUS软件对其进行有限元校核分析,计算结果表明:前起落架最大变形位于轮叉根部与机轮轮轴连接处,最大应力位于前起落架根部固支处,满足静强度设计要求。结合起落架单传力路径特点,给出了起落架地面载荷标定试验验证方案,此摇臂支柱式起落架改善了纵向冲击性能和受力状态,有效提升抗弯和抗扭综合性能。