三氯化磷生产过程中磷渣的清除工艺

2018-11-16

(四川华英化工有限责任公司,四川成都,610041)

三氯化磷既是合成多种农药的重要原料,也是作为医药中间体、染料缩合剂、生产香料的氯化剂和催化剂等被广泛使用。其生产方式是将熔融黄磷与干燥氯气进行氯化反应,生成三氯化磷。而易燃、易爆、有毒的三种危化品共存于同一容器,经长时间的运行,设备和管道系统中的机械杂质以及原料黄磷中的泥沙等就会逐步堆积,从而危及到生产的安全和产品的质量。因此,氯化釜中磷渣的清除工作就显得尤为重要,如果出现纰漏,极易发生安全事故和环保事故。

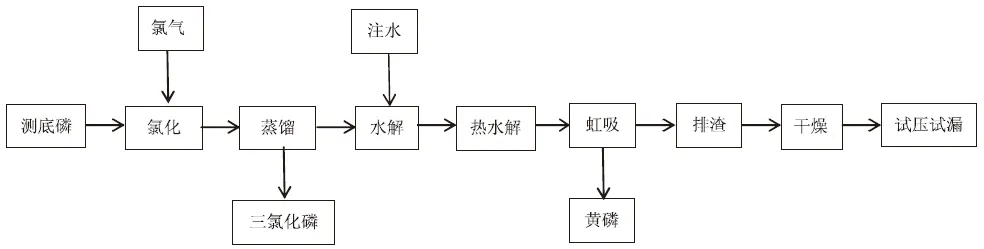

由于黄磷带入的泥沙和机械杂质堆积在氯化釜内,会给黄磷计量带来误差,也给氯化釜反应安全带来威胁,泥沙太多会堵塞管道,必须定时清除,从底磷测定、氯化、水解、排磷渣等环节再到干燥、置换这整个操作过程被称为一个“清釜操作周期”。

1 工艺原理

1.1 氯化

本工艺采用氯气与黄磷反应生产三氯化磷,并放出热量,消耗掉釜底黄磷:

P4+6Cl2→4PCl3+Q

1.2 水解

由于三氯化磷无法全部蒸出,需将残余的三氯化磷水解除尽,向氯化釜内缓慢滴加清水,直至氯化釜内残余三氯化磷分解完毕,三氯化磷水解产生亚磷酸并放出氯化氢(盐酸)。

PCl3+3H2O→H3PO3+3HCl↑

2 工艺特点

2.1 危险特性

本工艺使用的原料黄磷、液氯(氯气)属剧毒品,产品三氯化磷是危险化学品,必须小心控制;系统内黄磷、液氯、三氯化磷保有量大,整个系统属重大危险源;氯化、水解、排磷渣等工艺环节中的环保、安全操作必须严格按要求进行。

2.2 副反应

该工艺氯化时可能产生的副反应应当引起足够的重视,即当氯化釜内氯气过量时,则与三氯化磷进一步反应生成五氯化磷:

PCl3+Cl2→PCl5

系统内有五氯化磷的存在使得系统变得非常危险,因为五氯化磷会与残留的黄磷反应,迅速分解生成三氯化磷并放出热量,致使釜内的三氯化磷沸腾:

6PCl5+P4快速分解10PCl3+Q

由于该分解过程非常快速,无法控制,直接造成氯化釜由于不能及时泄压而产生内部超压现象,严重时会造成冲料、爆炸等严重安全事故,以及后继的环境污染事故。

2.3 安全操作要点

要避免冲料、爆炸等严重安全事故的发生,消耗底磷时必须对氯化釜内温度和压力进行严密监控,防止温度和压力波动过大。

图1 氯化釜底磷清除工艺流程示意图

3 工艺操作要点

清釜操作正常周期为:每生产三氯化磷5000—7000吨(视产品质量或黄磷泥沙含量而定)。工艺操作要点如下:

3.1 测底磷

生产周期到了之后,正常停车,降低氯化釜温度至常温;用专用测量杆准确测定氯化釜所剩底磷高度并计算剩余黄磷重量,并根据剩余黄磷重量计算设定通氯重量限值。

3.2 氯化消耗底磷

根据计算通氯重量限值,保持均匀、稳定的通氯速度,密切关注氯化釜的温度、压力变化;通氯到计算值中后期,尽量避免任何改变通氯温度、压力、速度等参数的操作,仔细观察氯化釜三氯化磷蒸汽温度变化曲线、压力、物料气泡密度、料液膨胀体积等参数,如果出现压力及温度快速下降,表示底磷已接近耗尽,应立刻停止通氯。由于此时黄磷数量已经大幅降低,继续通氯将产生大量的五氯化磷。

3.3 蒸馏

通氯结束后,升温精馏出大部分合格三氯化磷后,改为全蒸馏,蒸馏物收集至计量槽(下次开车作为釜底液用),系统常压蒸馏直至系统无回流。

3.4 水解

分解残余三氯化磷,在蒸馏过程中,三氯化磷无法全部蒸出,需将残余的三氯化磷水解除尽。当洗磷塔不用清洗时,可将氯化釜与洗磷塔、氯化釜与计量槽隔断,保证氯化釜与洗磷塔及其后续系统可靠隔离。水解前开启应急系统真空泵,维持弱负压,向氯化釜内缓慢滴加水,水解消耗氯化釜内残余三氯化磷直至残余三氯化磷分解完毕。操作时,氯化釜内气相温度应维持在低温水平,整个系统维持负压。滴加初期,水液加入量根据釜温变化进行调节,严格控制,避免出现飞温现象,必要时关闭注水阀门。到后期观查釜内无烟雾,并能看到釜底液体,水解工序完成。水解尾气由真空系统泄压通道导出。水解完毕后,关闭氮封,向氯化釜中加入一定的水量。

3.5 洗磷塔清洗

洗磷塔内粘附杂质过多时,应进行洗磷塔的清洗工作。当水解完毕,氯化釜中加入一定的水量后,在洗磷塔与主冷凝器之间管线上加装阻隔板进行隔断处理,开启连接至洗磷塔的应急处理系统真空泵,维持弱负压。然后拆除氯化釜与洗磷塔之间的隔断,如不清洗洗磷塔则不需拆除。将氯化釜内的物料缓慢升温至一定温度,注意必须避免氯化釜内水的沸腾,期间用真空引导釜内产生的潮湿空气吹扫洗磷塔,用潮湿空气缓慢将洗磷塔内填料上淤积和主冷凝器内壁附着的三氯化磷及少量的五氯化磷分解干净。确认洗磷塔中残余三氯化磷分解完毕后,然后将氯化釜内水液升温至沸腾,用产生的水蒸气将氯化釜及洗磷塔清洗干净。

3.6 排磷渣

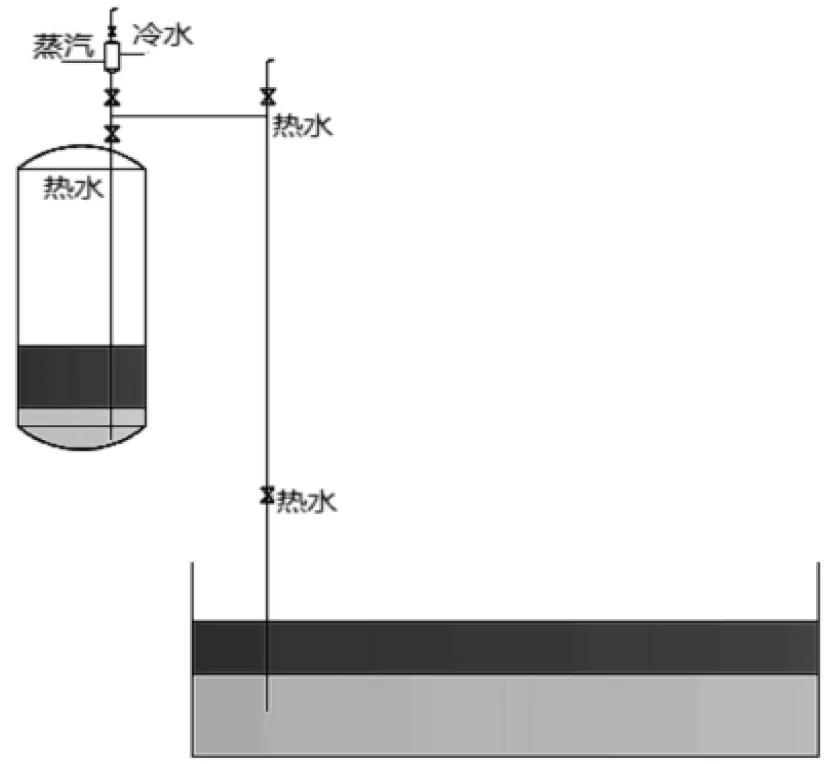

磷渣的排放有底部直排法、加压置换虹吸法和综合排放法三种,前两种方法由于都具有一定的危险性,且操作起来不易掌握,难度较大。而综合排放法同时结合了前两种方法优点,把隔绝空气的介质氮气换成了热水,这样操作起来更安全、更方便快捷,本工艺采用第三种方法:综合排放法,即是在热洗工作完成后,将釜内物料温度降至一定温度范围,拆除视镜螺栓开启视镜孔。将事先准备好的虹吸管插入氯化釜内,距底部约10cm位置(如果插入底部,易造成不熔杂质堵塞管道)。釜盖处用法兰连接,紧固密封。出口另一端置于黄磷废水池液面下20cm处(插入太深,黄磷凝固堵塞管道)固定,以防摆动,外露管线用钢架固定;水浴器安放在较高的位置,这样有足够的压力差,将水浴器出口管连接到氯化釜通氯管上,用法兰紧固连接、密封。

图2 三氯化磷氯化釜虹吸排底磷原理示意图

当以上准备工作完成后,水浴器开始蒸汽加热,当温度升至75-80℃后,向氯化釜内加注热水。注意观察釜内液面高度,当注水一定量后,虹吸管由于压力原因开始虹吸出釜底物料。这时适当控制加水量,加入量与流出量大致相当。通过连接虹吸管两端的可视软管观察磷渣的排出量,大致排净后关闭热水阀门。停止注水后,釜内液面会下降,当液面下降至大盖位置时,关闭虹吸出口阀,升温回流1小时,降温至75-80℃。再重复虹吸操作,如此反复几次,可除去绝大部分附着和粘结在釜壁的黄磷。拆除虹吸管,将釜内温度控制在一定范围;开启消防水枪,对准釜底部喷洒淋水以防磷渣自燃,疏通放料口,将物料放入釜下方水池中。同时在放料间隙,立即清除放出的磷渣,装到铁桶内用水覆盖,磷渣的排放视残留量而定,可分多次放料。直至釜底口处无磷火和烟雾出现,磷渣清理工作完成。

3.7 填料处理

洗磷塔经清洗后,为保证塔内填料水分被充分去除,需将填料从塔顶部取出,清洗、烘干后装袋密封,待重新装填。

3.8 干燥、置换

当磷渣排尽,且氯化釜等主体设备及附属管道均清洗干净后,开启夹套蒸汽阀门,开启氮气阀门,对系统进行干燥及吹扫。观察并确定系统无水分残留后,将釜温降至常温,装填洗磷塔瓷环,拆除洗磷塔与主冷凝器、氯化釜与计量槽之间的隔断板,恢复氯化釜底口及应急总管上的铅封,并再次用氮气对系统进行吹扫、置换,排尽系统含氧空气。清釜工作完成。

4 结论

本工艺具有以下两大优点:

(1)釜内黄磷经氯化后残留量极少(≤10kg),而且水解后采用的综合排放法避免了黄磷与空气的接触,降低了安全风险。

(2)三氯化磷回收率高,可达95%以上,降低了设备及管网的腐蚀风险,提高了设备的使用寿命。