POLO后门内板的工艺性改造

2018-11-16邵传捷徐敏上汽大众汽车有限公司

文/邵传捷,徐敏·上汽大众汽车有限公司

本文从冲压工艺角度出发,分析了后门内板伤碎产生的原因。并运用AUTOFORM软件分析零件在成形时的走料趋势,计算出工艺孔合理的大小。并结合OP20模具上的R角与闭合高度的调整,最终解决了零件伤碎的生产问题。

项目背景

汽车覆盖件具有尺寸大、材料薄、形状复杂、表面质量要求高等特点,决定了在冲压成形中板料变形的复杂性,变形规律不易被掌握,不能定量地对主要工艺参数和模具参数进行计算,在工程实践中主要运用经验类比来进行冲压工艺设计。

NEW POLO后门内板在生产过程中,由于OP20拉伸后音响孔开裂至切边线后,导致音响孔翻边后边缘开裂(图1)。每批生产有80~120件不等的零件报废,达到报废总量的85%左右,影响了生产质量与报废率。且该位置开裂不明显,需现场对每个零件进行目视检查,增加了工人的工作强度。因此展开对制件开裂与起皱现象进行分析,找出原因,并给出具体的整改措施。这不仅能解决制件开裂、起皱问题,还可以提高制件品质、降低制件报废率节约成本、降低目视检查的人工成本等。

图1 音响孔翻边后边缘开裂

成果简介

原因分析

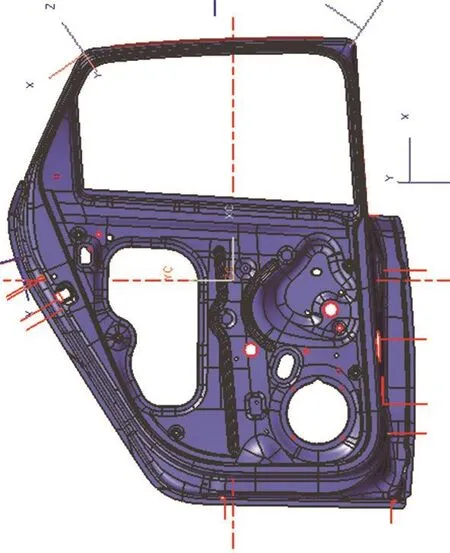

NEW POLO的门内板零件形状复杂,高差较大,局部成形较多,板料的变形不是单纯的拉延成形,而是存在一定程度的胀形变形,是典型的汽车覆盖件。这种零件不仅有复杂外形空间曲面,而且成形后对零件还有外观和刚度的特殊要求。在零件的成形过程中,零件经常会出现起皱、拉裂及表面划痕等质量缺陷。为了防止零件出现拉裂并且提高材料的流动性,对于这种拉伸深度深的零件在模具工艺设计时,我们往往会在落料模上增加工艺孔或工艺缺口。工艺孔的数量,大小和位置,则是依靠设计员的经验与软件模拟分析得出的。图2所示为NEW POLO的OP10落料零件图。

工艺孔的作用:当需要在零件中间部位上冲出某些深度较大的局部凸起或鼓包时,在一次拉伸中,往往不能从毛坯的外部得到材料的补充而导致零件局部破裂。这时可考虑在局部凸起变形区的适当部位冲出工艺切口或工艺孔,使容易破裂的区域从变形区内部得到材料的补充。

图2 NEW POLO的OP10落料零件图

工艺切口的条件:必须在容易破裂的区域附近设置工艺切口,而这个切口又必须处在拉伸件的修边线以外,以便在修边工序中切除,而不影响零件形体。例如里、外门板和上后围的玻璃窗口部位。

工艺切口的制法:⑴落料时冲出——用于局部成形深度较浅的场合。⑵拉伸过程中切出。这是常用的方法,它可充分利用材料的塑性,即在拉伸开始阶段利用材料径向延伸,然后切出工艺切口,利用材料切向延伸。这样成形深度可以深一些。

图3所示为NEW POLO后门内板的零件图,料片牌号为EN10327-DX57D+Z100MB,材料厚度最厚达7mm,屈服强度140~160MPa,抗拉强度270~290MPa,延伸率45%。屈服点σs是指板料在由弹性变形开始进入塑性变形时的应力,其数值为拉伸曲线上的屈服平台的力。屈服点σs的度量单位为MPa或N/mm2。抗拉强度σb是指板料拉伸时的最大应力,其数值为最大拉伸力Fmax与试样原始截面积A0(b0×t0)之比。屈服点σb的度量单位为MPa或N/mm2。屈强比σs/σb是指屈服强度和抗拉强度的比值,屈强比σs/σb小、延伸率大的材料,拉伸性能好,拉伸系数低。该零件屈强比范围为0.57~0.97,由于材料的不稳定性,当到偏大的屈强比时,深拉伸就容易出现隐伤。零件开裂的根本原因就在于拉伸变形抗力大于制件破裂处材料的实际有效抗拉强度。

图3 NEW POLO后门内板零件图

后门内板在落料时冲制工艺孔是为了提早释放材料内部的应力,降低材料的抗拉伸强度,防止深度拉伸时的起皱和伤碎。工艺孔的直径越大,拉伸时材料更容易产生塑性变形,强度也就越低。落料工艺孔直径为70mm,拉伸后最大直径为120mm,拉伸变形量为70%。拉伸成形时,凸模底面受双向拉应力作用,当凸模侧壁轴向拉应力大于材料底部的屈服强度时就会发生破裂。音响圆筒形件拉伸的主要问题是凸缘区压缩失稳产生起皱和零件底部圆角与筒壁连接处破裂。起皱可用压边圈或其他工艺措施避免。

图4所示为拉伸件沿高度方向硬度和壁厚的变化。可以看到凸模底部材料减薄而侧壁的顶部增厚,伤碎位置就在危险断面区域。此处由于经历了两次弯曲,受到凸模圆角的顶压和成形力的拉伸作用,板厚减薄严重,是整个拉伸成形过程中材料变薄最严重的区域,一旦拉伸强度超过材料的承载极限就容易出现伤碎。

图4 拉伸件沿高度方向硬度和壁厚的变化

实施过程

⑴调整模具限位块。通过调整限位块的高低,可以增加或减少局部压边圈的间隙,从而调整压边力。拉伸模的模架限位块调整影响压边圈的范围较大,压边圈限位块的调整对压边圈的影响范围较小。调整限位块对局部减少压边力较为有效,特别在模具两边压力不均匀时,效果较为明显,但要增加局部压边力难度较大,往往需要调整一组限位块才能实现。调整限位块实际上利用了上、下存在的间隙及模板的刚性,过度调整会影响模具导向件的寿命及模板的刚度。因此只能作微量调整,而不能过量。若单侧限位调整量过大,则应当检查模具状况。通过修模方法加以进行改善,但不能作为长期使用的方法。限位块调整时钢皮应与限位块面积相同,确保不损坏模具。我们将模具压边圈平衡块高度垫高以减小压边力(图5),使模芯内部拉伸时所承受的拉应力降低。而后开裂有所好转,但是零件的凸台部位起皱严重。

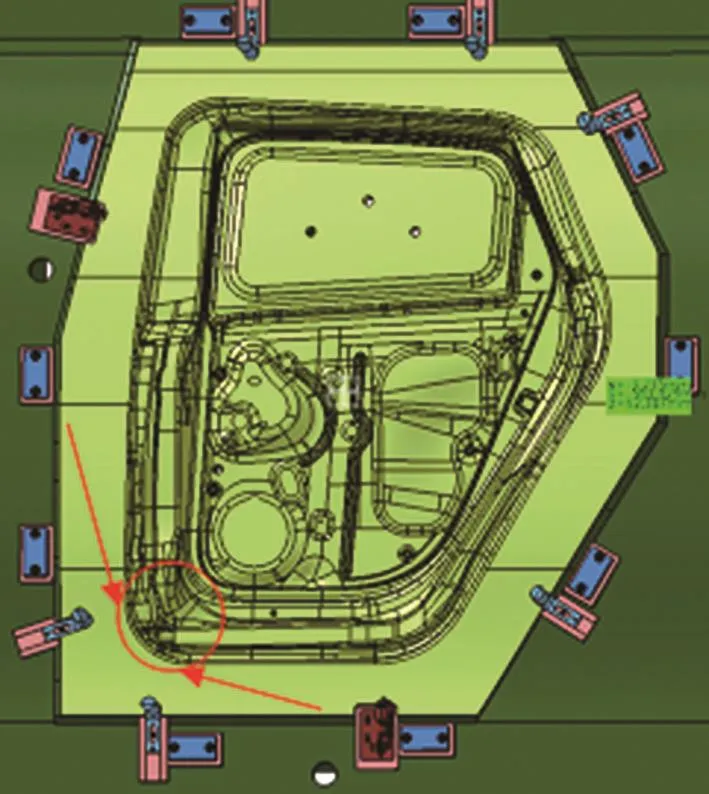

⑵改变落料模工艺缺口。由于SOP期间落料模已经稳定并批量生产落料,如果更改工艺孔的位置可能会增加工作量影响供料,优化工艺孔结构最简单有效的方式就是更改工艺孔的形状或大小。我们尝试通过改变料片尺寸或形状(即音响孔工艺孔的直径)来增加零件的内部应力,防止零件成形初期内部材料流动过快导致开裂。由于NEW POLO后门内板的产量高,每周要2000件左右,所以在实施前我们先用AUTOFORM软件模拟不同尺寸工艺孔的拉伸性能。模具设计于2009年,AUTOFORM版本较早,且在调试和生产过程中拉延筋也有所变化,采用模具供应商原有的设置参数计算差别太大,只能调整模型参数,保证与之前的效果基本一致。图6(a)、(b)、(c)中的左图为供应商提供的拉延工序仿真结果,右图为调整后的仿真结果。

图5 垫高模具压边圈平衡块高度

图6 仿真调整后的对比图

在计算的直径范围45~65mm内,直径越大,音响孔周围危险区域的范围也随之增大,且会增加角壁处的开裂风险,但侧壁开裂危险区域会有所减小,直径较小时需要小心上部圆弧处发生起皱。改变孔的位置在一定程度上也能够减小甚至消除音响孔周围危险区域,但仍需担心上部圆弧处的起皱和侧壁开裂区域变大。图7中,在现工艺孔为70mm时黄色标识的危险区域最大,60~55mm时危险区域逐渐减小,50mm时危险区域降至可控范围之内,45mm时虽然危险区域消失,但是侧壁的危险区域增大,可能出现开裂风险且凸台位置出现起皱现象。

图7 工艺孔黄色标识处

在确定整改落料模前,我们将落料模的冲头凹刀拆除冲制一批没有工艺孔的料片,将工艺孔分为0mm即无孔、40mm、50mm、60mm四组人工打磨制作手工样件。在零件用正常料片生产至出现开裂时,换上手工样件进行冲压。实际结果与AUTOFORM仿真结果基本一致,无孔的料片拉伸时直接撕裂,60mm工艺孔的料片音响孔成形后依旧开裂,40mm与50mm的料片无开裂,但是表面质量有变化需后续调整,故决定将工艺孔改成50mm。

OP10冲头凹刀更改:将原凹刀拆除后进行测绘,在保证原先底座孔位不变的情况下,将冲头尺寸改至50mm,凹刀尺寸改至50.2mm。以冲头,凹刀中心为基准,用三坐标测量出螺栓沉孔与销孔的中心位置。机加工直接做准孔位,切换冲头凹刀状态,上线试模调整冲孔间隙,落新料片。

模具调试

冲制500张小孔料片和正常料片一起进行零件生产,待正常料片生产至开裂后,在不调整压机参数及模具的情况下,切换成新的料片。音响孔的开裂消除,但是表面质量产生了变化。主要的缺陷有以下几种。

⑴C柱轮罩处侧面出现起皱。我们将闭合高度向上调整(图8),发现当模芯还未全部拉伸到位时起皱就已产生。这是由于材料内部的抗拉强度增加后,压边圈的压边力就相对减小了。当拉伸开始时大部分材料处于悬空状态,容易产生起皱。此处位置的起皱方向为45°斜向,料从角上两侧流入。我们通过调整模具压边圈的平衡块高度(图9),并不能完全解除此缺陷,过度依靠垫平衡块只会造成压边面的不均匀。唯有在下底边拉延筋上烧焊并研配减小R角,让它在最后成形时拉一把料,消除了起皱。

⑵在靠近音响孔的台阶侧面出现了隐伤(图10)。

图8 闭合高度向上调整

图9 调整模具压边圈的平衡块高度

图10 隐伤出现

在凸模圆角区域中,该区材料经历了径向和切向两次弯曲。该区域受到凸模圆角的顶压和成形力的拉伸作用,板厚减薄严重。可以说是整个拉伸件变薄最严重的地方,因而此处被称为拉伸件的“危险”断面。在材料底部应力增加后,底部材料向侧壁流动缓慢,凸模圆角部分所承受的筒底拉应力和压力变大,产生隐伤。线上在发现隐伤后抬高压边圈高度来减少压边力,只能减少筒壁传来的拉应力,而这部分应力传递的深度已经很小了,远小于底部对它的拉应力,所以没有起到作用。将凸模圆角R由原来的R10放大到R20,增加由底部圆角到侧壁的流动量。

同时拉延筋的形状对隐伤的影响也很大。拉延筋是板料拉伸成形中的主要控制手段之一,较之其他控制手段具有简单方便、易于实现等优点。随着冲压制件的复杂程度和难度不断增加,拉延筋的设置和调整已成为拉伸模具设计及试模过程中的关键技术。拉延筋的剖面是半圆形状,不同圆角的阻力大小直接决定板料的最小弯曲曲率半径,对板料的变形及力能参数具有重要的影响。适当放大B柱直边的拉延筋R角也可以减少隐伤的情况。

取得效果和效益

车门内板作为外覆盖件的重要组成部分,具有尺寸大、要求严格、成形困难的特点。拉延工序是覆盖件冲压成形的关键工序,覆盖件的大部分形状是在此工序形成的,拉延成形的好坏将直接影响覆盖件质量。该工序一方面将成形出零件的大部分形状,同时在拉延过程中还将对坯料进行切角,减少落料模具,降低成本。而通过工艺孔的设置可以帮助零件更好的拉延成形,加快材料流动性。本项目的经验积累可以更好的将此方法运用于其他车型零件,并且对以后新车型开发时的模具工艺设计提供指导,有效降低了设计和制造成本,缩短生产周期,提高零件质量。

在项目改造前报废率为5%,改造后报废率降为0.3%,以每周生产左右后门内板单件共6600件,每件90元计算。取得效益根据如下公式计算:减少废品节约价值=成品或半成品单件价值×(改进前平均废品率-改进后平均废品率)×1年产量-工艺改革费用=90×(5%-0.3%)×(52×3300×2)-10000=1451736元。故1年可节省费用1451736元。