大型空调钣金冲压零件成形码垛智能机器人生产线

2018-11-16张涛曹芳青格力电器石家庄有限公司

文/张涛,曹芳青·格力电器(石家庄)有限公司

本文将对冲压成形码垛智能机器人生产线整体设计方案进行详细阐述,并对智能机器人生产线优势进行介绍。

空调行业冲压技术发展概述

目前空调行业冲压生产方式主要经历了如下发展历程。

原始冲压生产方式为每台冲床单独作业,且每台冲床至少需要一名员工上料、下料,生产效率低,同时存在一定的安全隐患。

随着自动化技术的发展,机器人逐渐应用到冲压生产过程中。对于关键重点工序,冲床周边配备一台机器人,用于自动上、下料,实现了机器人与冲床联同作业,但整体效率仍旧没有得到有效地提高。

为了解决多工序冲压零件生产效率低下、周转时间长的问题。通过机械手实现多台冲床同步作业,大大提高了冲压生产效率,但是线体兼容性较差。引进的一条机械手线体投入达到几十万元,却只能应用在部分钣金冲压零件当中,给生产带来了非常大的制约。

冲压成形码垛智能机器人线体总体设计方案

随着冲压技术不断发展,多台机器人与冲床连线生产模式应运而生。机器人实现多台冲床之间钣金件的抓取、运输、码垛,从而实现大型零件冲压成形、码垛一个流无人化生产模式。

线体组成

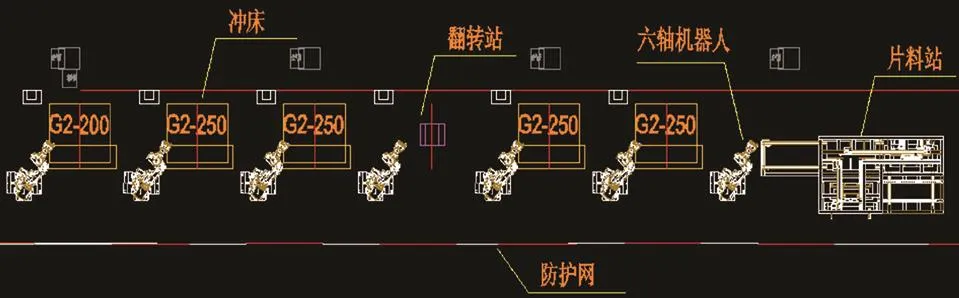

应用于空调钣金车间的大型冲压成形码垛智能机器人生产线主要由一台片料站、7台六轴机器人、一台翻转站、5台冲床、多种码垛工装组成。生产现场布局图如图1所示。

其生产流程为:片料站送料→1号机器人抓料、放料→1号冲床冲压→2号机器人抓料、放料→2号冲床冲压→3号机器人抓料、放料→翻转站翻转→4号机器人抓料、放料→3号冲床冲压→5号机器人抓料、放料→4号冲床冲压→6号机器人抓料、放料→7号机器人抓料、码垛。线体布局图如图2所示。

2.介词 (表示某情况自过去某时间点或某个事件以来一直持续到现在)自…以后,从…以来。通常作为完成时态的时间状语。

图1 生产现场布局图

图2 线体布局图

片料站设置B、C两个料台,当B料台在送料时,C料台处于等待状态,由操作员将片料放置在C料台。B料台送料完成后,进入等待状态,C料台进行送料,周而复始,往复进行,从而保证不间断式生产。同时片料站送料部位安装双片料检测装置,若出现双片料的情况,机器人将放下片料,再次抓取;若再次抓取仍旧为双片料,则系统自动报警,有效的设备质量二道防火墙,保证了冲压零件整体质量合格率。

整条自动化线体由7台IRB 6700机器人进行连接,该机器人有效负载150kg,工作范围高达3.2m,与大型冲压设备配合,快速精准实现钣金件搬运、码垛,使用范围广,推广性强。

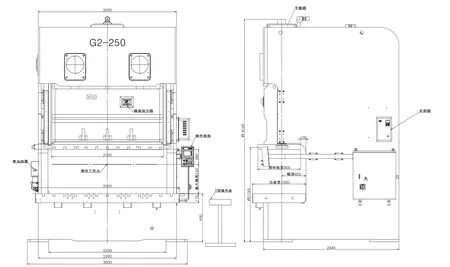

冲压成形码垛智能机器人生产线由4台双点250t冲床与1台双点200t组成,为台湾金丰冲压设备,采用三菱PLC控制器、配合PAC10电子凸轮机进行控制,操作简单、电气设计精密,安全保护机构措施完善。举牙、球座、曲轴等关键核心部件选取高强度材质,金属工艺处理标准较高,设备整体精度高,稳定性好,可满足不同型号空调钣金件的冲压工序。图3所示为双点250t冲床。

智能人机界面设计

系统控制方面:采用现场总线和以太网控制系统,保证系统运行的稳定可靠。通过对冲床PLC内上死点、下死点、启动、停止等信号与机器人控制系统进行连接。CClink现场总线把工业机器人的系统与控制系统联锁对接,从而实现信息的交互。将冲床、机器人各信号汇总至总控PLC进行数据处理,完成由单台设备至连线生产的有效控制。

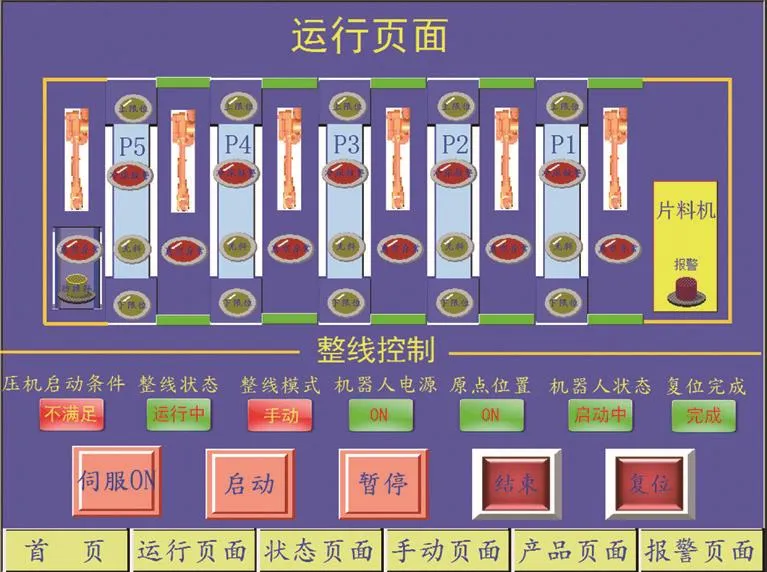

操作方面:采用维纶触摸屏实现人机交互操作,通过以太网TCP-IP协议将人机界面与总控PLC连线进行数据传输,实现智能机器人生产线一键控制。人机界面可以实时显示智能机器人生产线整体运行情况(图4)。

系统状态显示:包括当前报警状态、安全保护状态、机器人电源、机器人状态、机器人原点,双料报警等。

整线控制:可控制机器人电源、对机器人复位、启动机器人、选择单次模式、整线结束等。

图5详细显示了各个机器人与各台冲床的状态,冲床的冲压条件和上下料与定位状态。

图6所示为产品页面及报警指示页面。每台冲床PLC执行状态实时显示,同时可自主选择生产产品,自动匹配对应程序及机器人点位,实现零件一键切换。同时设备故障时,人机界面将当前故障点集中在画面中并显示出来,方便操作人员及时处理维修,提高工作效率。

图3 双点250t冲床

图4 运行页面

图5 状态页面

大吸力通用性夹具设计

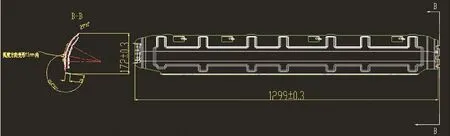

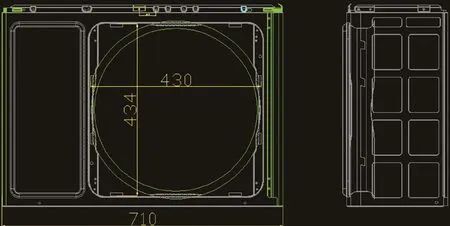

冲压成形码垛智能机器人生产线主要用于生产空调外机及内机大型钣金件,由于钣金件外形尺寸差别非常大,如I系列柜机(图7)左侧板整体尺寸为1299mm×172mm,普通32空调面板(图8)外形尺寸约为710mm×434mm,为了保证机器人生产线整体通用性,需要设计通用性快速切换式夹具,以此满足多款零件的生产。

图6 产品页面及报警指示页面

图7 I系列侧板零件

图8 32面板零件

将高强度铸铝材质的铝管和吸盘组成安装模块,每个模块可以实现多重组合安装方式,大大提高了智能机器人生产线的兼容性,保证了夹具的通用性(图9),有效避免了传统方式下每款生产零件均要制作对应夹具的弊端。同时每个模块均可以在夹具支架上进行快速拆卸安装,每款零件夹具切换时间保证在10min以内,提高生产效率。

图9 通用性夹具

自动码垛式工装设计

传统人工码垛的生产方式已经无法满足智能机器人生产线需求,但是对于外形尺寸差距较大的空调钣金件而言,每款零件均需要与其对应的工装车,用于冲压完成后钣金件的码垛,对智能机器人生产线而言,这是一个较大的难题。

借助皮带线作为辅助定位装置,并根据钣金件外形特征,制作对应的工装车(图10),方便机器人进行自动码垛。如针对I系列柜机侧板钣金件,整体呈细长型分布,传统码垛方式非常容易造成零件倾倒,且每车仅能码垛100件。设计格栅式工装车,通过工装车对钣金件进行定位,每车可码垛250件,同时有效防止零件倾倒划伤的质量隐患。

冲压成形码垛机器人线体项目优势

大型冲压成形码垛机器人线体为空调钣金冲压行业带来了新的突破,彻底摆脱了传统机械手自动化线体的束缚,机器人线体无论是在产品兼容性、生产安全性还是在生产效率等方面均有比较大的优势,正在逐步成为冲压行业的主导生产模式。

图10 码垛工装车

兼容性高

冲压成形码垛机器人线体充分发挥了机器人的兼容性,六轴机器人作业范围广、自由度高,可适用于外形差距较大的各种钣金件冲压。同时在六轴机器人手臂末端增加直线七轴,比六轴机器人拥有更快的传输速度,降低了对冲压模具的要求,这正在成为一种新型的冲压线体连接方式。

安全性强

机器人线体的应用,实现了空调钣金冲压零件的无人化、自动化生产,相比传统人工冲压的生产方式,具有更高的安全性。操作员工无需直接接触冲床或机器人设备,只需要在主控台远程操控即可,解决了冲压行业安全保障性低的难题。

效率高

冲压成形码垛机器人线体的应用,相比传统单工序冲压生产模式,人均生产效率大大提高。机器人线体投入前,单班10人才能完成的冲压生产计划,在机器人线体投入后,单班1人即可完成,人均生产效率是原来的9倍。

结束语

大型冲压成形码垛智能机器人生产线填补了空调钣金冲压零件快速生产的空白,该技术大大提高了生产效率,保证了线体的多重兼容性,还保持了机器人柔性生产特性,为广大空调生产企业提供了一种新型的生产方式。