汽车覆盖件模具中零件定位的应用

2018-11-16叶燕上海赛科利汽车模具技术应用有限公司模具事业部

文/叶燕·上海赛科利汽车模具技术应用有限公司模具事业部

汽车覆盖件模具结构的合理性、零件质量的稳定性是模具制造厂商所追求的目标。结构的合理性是先期在工艺的制定和结构的设计过程中就需要周密考虑的,而零件质量的提升和稳定性是需要后期不断努力和持续改进的。影响零件质量因素有很多,在越来越普遍的高速自动化生产中,零件定位的合理性也越来越受到关注,可以说零件定位的合理性直接影响生产零件的质量。本文主要介绍零件定位在各类模具中的应用和相关设计规范,以及在现场应用时发生的问题和处理方法。

汽车覆盖零件分别通过落料模、拉延模、修边模和翻边整形模等多道工序的流水线模具冲压完成,小型结构零件可以通过级进模和多工位模具连续多次冲压实现。无论是流水线模具还是级进模都属于自动化生产工具,高速生产对模具要求很高,前后工序零件在高速传递后是否准确的投到模具上,直接影响板件的质量。如果板件落在模具上产生偏差,会直接影响板件质量,最严重后果是将模具压坏导致停产。在模具上设置合理的零件定位,当板件脱离吸盘和机械手之后,可以准确的控制板件与模具凸模贴合。定位器设置的合理与否在自动化模具生产中起着不可忽视的作用。

汽车覆盖零件种类繁多,不同零件对模具的要求也各不相同,结合零件本身的特点和生产要求,对应的定位形式也各不相同。本文将对不同模具、不同零件的定位应用作介绍。

落料模定位器的设定

落料模的功能就是将卷料通过送料机构的控制,按对应的步距将其高速送入模具中进行冲压,冲压的频率相当高,卷料在传送过程中需要通过定位器避免产生偏移。如果卷料传送中产生偏移,容易出现料切不断和撞料现象,影响生产。针对此类问题,在模具结构设计时就需结合其特点考虑定位的设置。

通用开卷落料模定位的设定

通常卷料自身宽度存在公差,目前冲压使用的卷料公差控制在0~5mm范围内,模具在进料侧需设计定位滚轴(图1),一侧是固定式滚轴,另一侧是可摆动式滚轴,可以对卷料进行粗导向。

在模具的中间设置长条式定位块(图2),定位块的进料侧需考虑预卷料导向。由于卷料自身的宽度公差,在送料过程中难免会左右摆动产生偏移。长条式定位块可以控制卷料的偏移在一定范围内,还可以控制板料在传送过程中的跳动,确保切边质量。

图1 定位滚轴排布方式

图2 长条定位块布置

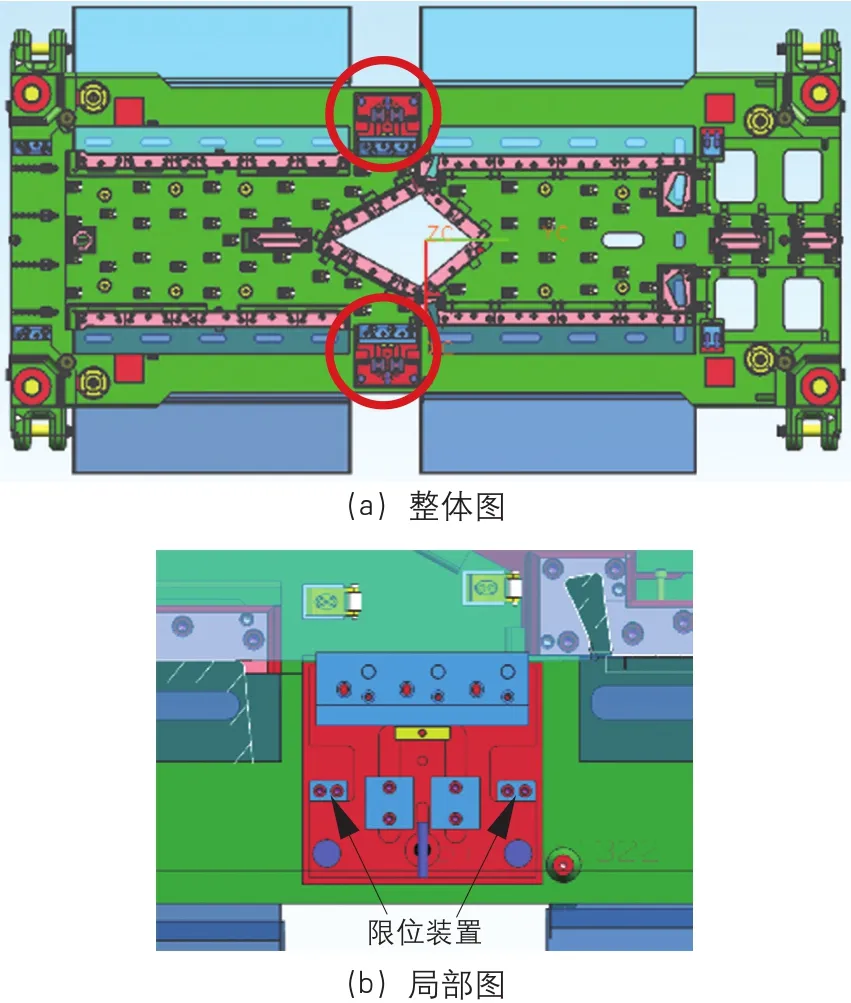

激光拼焊板落料模定位的设定

激光拼焊板落料模对板件拼焊缝的直线度和切边质量要求很高,因为卷料存在的公差使用粗定位无法满足其要求,所以在工艺制定时需要增加卷料宽度的粗切,后序使用粗切的边对卷料进行精定位。在解决切边质量问题的同时,又出现了其他问题,一是精定位时定位板在板料高速传送过程中不断接受摩擦,一段时间后需要更换;二是卷料通常切到最后时,会受到送料机构限制,无法将最后的料片送入模具冲压,需要人工将料片从模具中取出来。由于模具中增加的粗切和精定位,无法直接将料片取出,每次取出后都要将精定位拆除,反复拆装定位器会影响板件质量稳定性。针对上述问题,经过多次的试验和现场实践,最终设计了一种滚轴式可随意推拉的定位机构(图3)。

⑴通过滚轴定位确保板件始终有几个点接触,减少板件对定位的磨损,延长了定位机构的寿命。

图3 滚轴式定位机构

⑵定位机构在高度上设计限位,有效地防止了板料在传送过程中的跳动,确保卷料顺畅的按步距传送。

⑶该机构上设置了导向,保证机构拉动过程中的导向精度。同时机构还设置了限位装置, 保证了机构拉动和回位位置的准确度,为取料提供了方便的同时,又保证了定位精度。

该机构的操作相当便捷,工作人员只需松开紧固的螺钉,就可拉动机构;将料片放松后取出,回位后拧紧螺钉便可以继续生产,减少了多个螺钉和销钉拆装的过程。

零件定位在流水线模具中的应用

拉延模中零件定位的应用

汽车覆盖件种类繁多,有浅拉伸和深拉伸工艺,外板件和内板件的拉伸对零件定位要求也各不相同。拉延模的零件定位可以影响到零件拉伸是否成功、是否稳定。

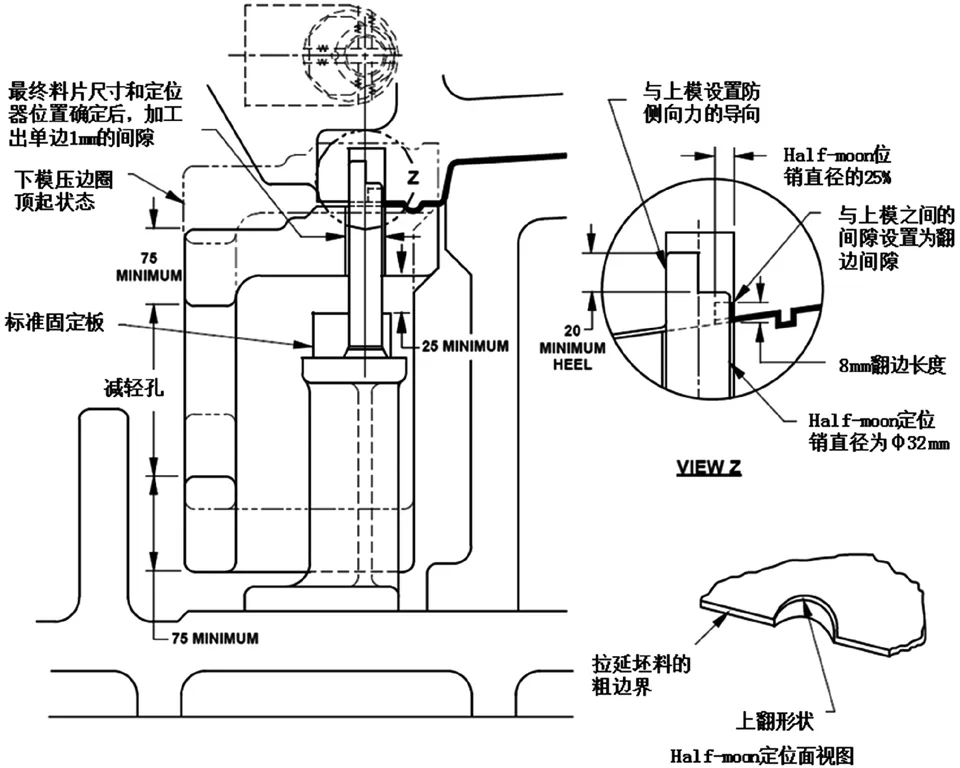

⑴前盖外板和前后门外板等浅拉伸外板件,其形状相对简单,后序修边采用废料刀定位不稳定,在拉延模上设计出Half-moon结构(图4)。在板件边缘翻出半月形状,以便后序利用半月形定位。Halfmoon的设计注意点:1)一侧设置2个,两侧总共4处。2)Half-moon的位置避免与后序废料刀位置发生干涉。

图4 Half-moon结构

通常拉延模板件的定位为一侧2个的定位,从而保证板件在4个方向上都有限位。而自动化生产线要求每序模具上设置2处感应器,拉延模上设置2处感应定位器,一般为对角设置。主要功能是检测板件脱离吸盘后是否准确到位,避免板料未到位就开始冲压,损坏模具。

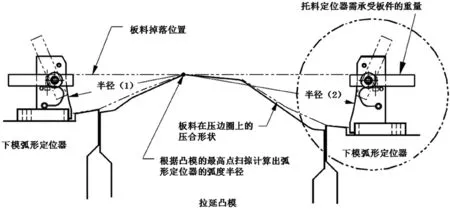

⑵后盖内外板深拉伸零件(图5)。此类零件形状为倒V形,板料投入模具后会随压边圈形状任意下搭上翘,导致拉伸结果不一样,零件质量不稳定,给现场调试带来了困难。

在结构设计时,需设计带配重块的托料定位器和气缸夹料器(图6),可以保证料片能平稳的落在压边圈上,上模与压边圈能均衡触料。托料定位器设置的配重块重量适当,能托起板件自重的同时,还能承受板料掉落时产生的力。

图5 后盖内外板深拉伸零件

图6 弧形托料定位器

由于零件的特殊形状,对板料弯曲度要求比较大,定位要考虑弯曲后的位移量。定位面需要设计成弧形面(图7),弧形面的R角根据弯曲度来确定。

图7 定位面示意图

毛坯板料弯曲度的参考数值(板料宽度950mm和1200mm两种)如表1、表2所示。

后盖类零件拉伸深度较深,托料定位板一般都很高,在自动线生产时会出现拉伸件出料时吸盘提升高度不够,零件与定位器发生干涉,因此在出料侧采用气缸定位。

表1 料厚0.8mm,料宽950mm

表2 料厚0.8mm,料宽1200mm

修边模中零件定位的应用

通常修边模采用废料刀定位,外加四周外定位。但是对于浅拉伸的外板件模具,修边模可使用拉延留下的Half-moon定位。

浅拉伸零件修边后,后序模具的使用型面定位并不能达到要求,因此在工艺制定时就需考虑在修边时留出2处废料,在废料上冲出三角形孔,供后序做三角孔的精定位。

翻边整形模中零件定位的应用

⑴翻边制件的定位多采用外部轮廓形状定位。

1)固定式定位板设置要点:采用此种定位,上模镶块必须注意躲避,不得发生干涉。上模镶块刃口处躲避尺寸相对比较大,导致镶块刃口的强度比较差,必须保证镶块工作刃口厚度至少在10mm以上。

2)定位块设置在翻边退料器上的要点。

①必须保证制件的位置正确。在压料板接触制件之前,定位块要设置高于制件5mm以上的定位直线部分。

②定位块高度要求。

设计定位直线高度时,要考虑压料板的刚性,压料时要留有10mm以上定位直线。

⑵孔定位的设计要求。

1)使用孔定位,尽量前后序保证一致。

2)使用大型异形孔的三边定位时,需考虑异形孔的刚性。

3)定位销直径等于产品孔径名义尺寸减0.1mm。

4)制件斜面上的孔按其斜面设计尺寸。

零件定位在级进模中的应用

级进模使用的板料与落料模一样,都是直接将卷料通过送料机构自动送入模具进行多次冲压。与落料模不同的是,卷料在级进模的托料架上完成送料,在托料架的两侧设置两排板料导向条,确保了卷料在传送过程中的精度,导向条通过侧面的螺钉进行调节。

由于级进模冲压的工位特别多,从第一序到最后一序零件滑出模具,很难保证卷料在送料过程中的精确位置。特别是零件在拉伸后,卷料搭边的强度变弱,送料过程中由于零件的自重,会将搭边往中间拉拽,导致无法定位和冲压。因此对零件料厚小于1mm的零件需要在搭边上做加强筋,以保证板料在送料过程中的刚度。另外级进模通过Pilot销对每一工位零件进行导正,可以保证零件在每一序的精度。

结束语

模具中零件定位大致可分为边定位、孔定位和型面定位三种,设计时优先选用孔定位和边定位,型面定位效果相对比较差,特别对于容易产生反弹的零件。如果没有边定位的话,零件质量的稳定性得不到保证,加大了现场调试难度。因此对于零件定位在汽车覆盖件模具中的应用需要不断的学习和经验总结。