一种确保母铰轴耳板内开档精度的工艺方法

2018-11-15季小波王咏梅

田 杨 季小波 王咏梅

(南通中远重工有限公司 工艺部,南通 226000)

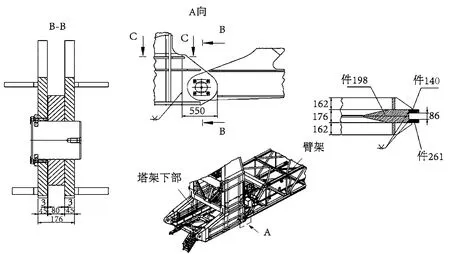

本设计介绍了某堆取料机塔架下部母铰轴耳板的制作方法,其也适用于门座机、海工吊等类似结构的制作,总设计如图1所示。

堆取料机塔架下部母铰轴耳板的设计

1.1 臂架的铰轴的选择

塔架下部与臂架的铰轴连接,公母铰轴耳板间的单边配合间隙仅为3mm,需要提升母铰轴耳板内开档精度尺寸(理论值86mm)。塔架下部母铰轴耳板(件140、件261)的板厚为45mm,要求与主板(件198)的对接焊缝为全熔透焊,母铰轴耳板装焊后会产生较大的角变形。

1.2 母铰轴耳板的选择

由于母铰轴耳板的宽度尺寸小(最宽处为550mm),因此变形量有限,如采用油压机等机械方法矫正变形,容易造成焊缝撕裂。无法保证母铰轴耳板的内开档精度尺寸。两片母铰轴耳板的内开档尺寸为80mm,装焊完成后,现有的数控镗铣床无法对其加工,不能保证母铰轴耳板的内开档精度尺寸。经过分析后,采用以下方法对母铰轴耳板的内开档尺寸进行加工。

图1 堆取料机塔架下部母铰轴耳板设计

2 工艺步骤

2.1 坡口成型尺寸

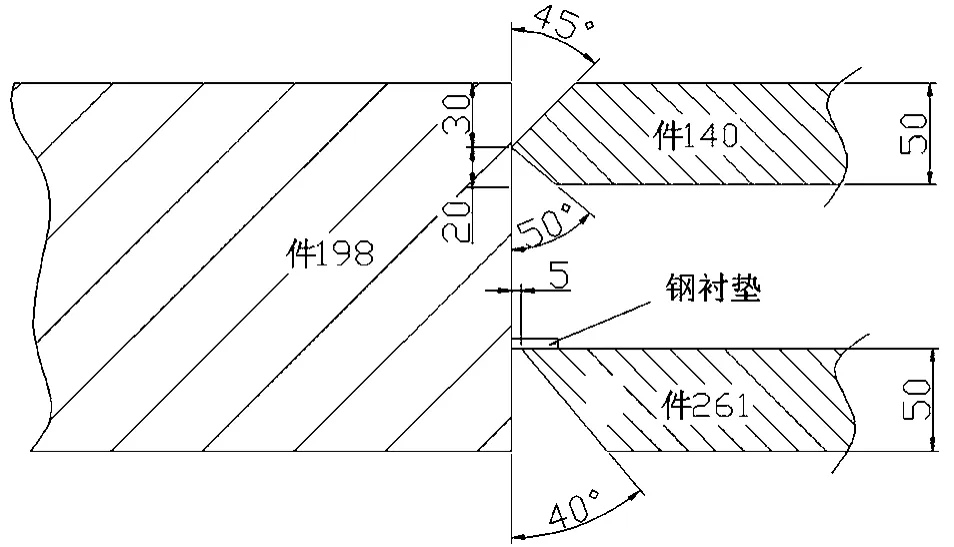

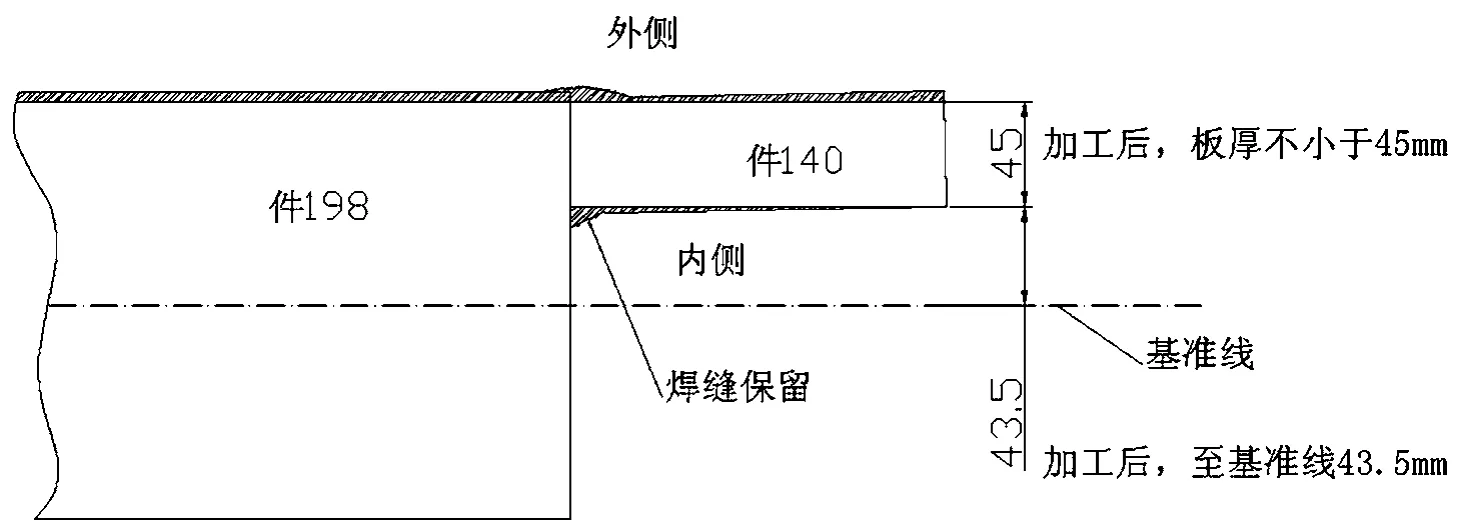

件140和件261板厚方向均加放5mm的机加工余量,件198板厚方向加放9mm余量。件140、件261与件198对接处的坡口设计如图2所示。

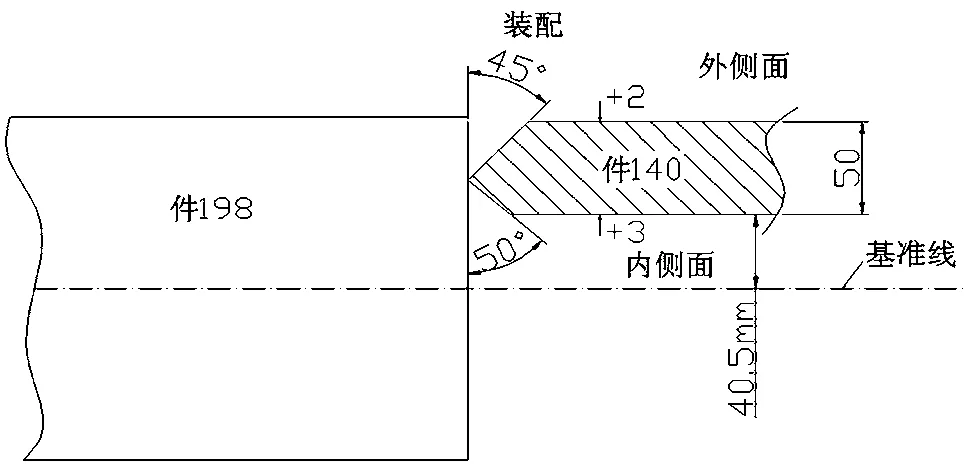

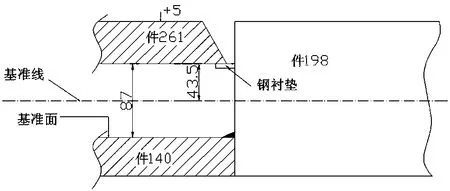

以件198的中心为基准线,装配件140板厚方向外侧留有2mm余量,板厚方向内侧留有3mm余量。件140的水平不超过0.5mm,件140的内侧面距离基准线40.5mm,件140的坡口方向如图3所示。

2.2 焊接流程

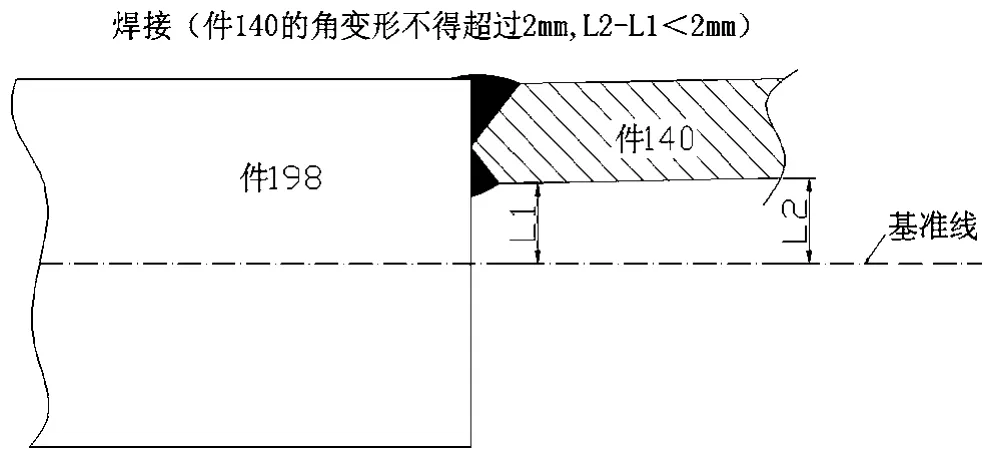

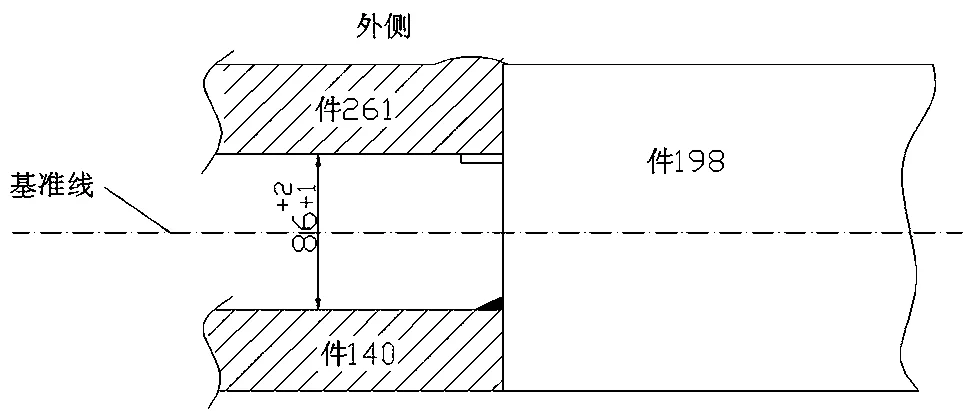

焊接过程中应将组合件多次翻身,以便两侧焊缝对称焊接,焊接时电流为200~230A,电压为29~31V。采用多层多道焊,减少角变形量。焊接完成后适度矫正,保证件140的角变形不超过2mm,件140的整体水平不超过2mm,如图4所示。

图2 坡口设计

图3 件140坡口方向

2.3 零件加工流程

使用镗铣床加工件140内侧面和外侧面、件198外侧面。机加工后,件140板厚不小于45mm,件140与件198外侧齐平,件140内侧距基准线43.5mm。加工区域如图5所示。

以件140已加工的内侧面为基准面,定位装配件261,件261至件140的开档定位尺寸为87mm(在原设计图要求尺寸基础上增加1mm),件261板厚方向的5mm余量留在外侧,装配完成后,用加强扁铁将件140和件261固定连接,件261的水平不超过0.5mm。

图4 焊接位置示意图

焊接件261的电流为200~230A,电压为29~31V,采用多层多道焊,拆除连接固定的加强扁铁,火工适度矫正,最终件261与件140内开档可满足86mm,满足了母铰轴连接耳板内开档的精度尺寸要求,确保后续公、母铰轴耳板的配合安装。

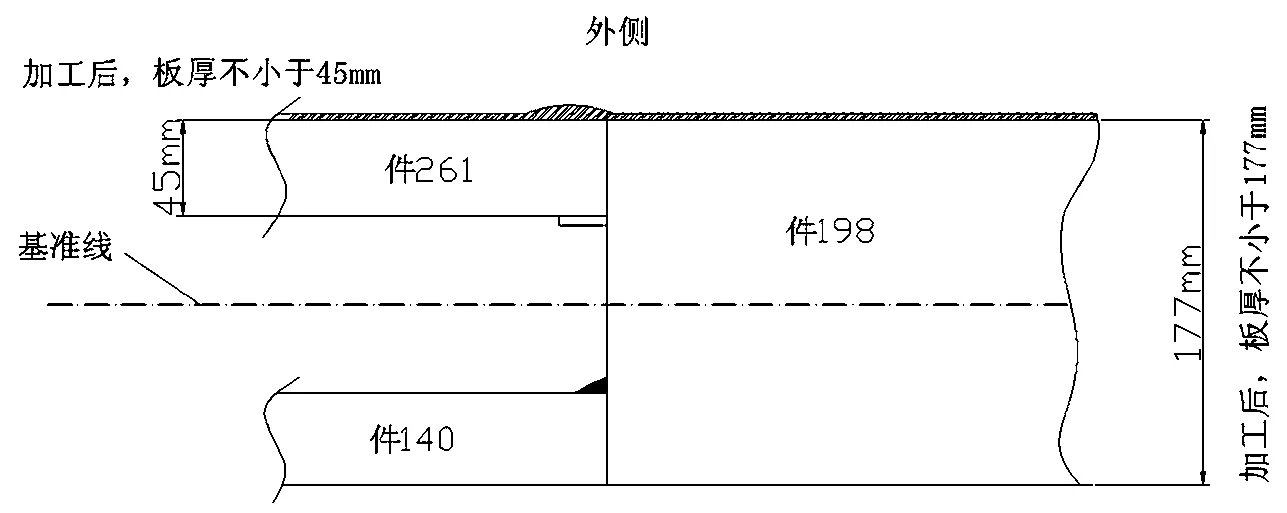

加工件261的外侧及件198的外侧后,件261与件198外侧齐平,件261板厚不小于45mm,件198板厚不小于177mm。加工区域如图8所示。

图5 加工区域(阴影线内为加工区域)

图6 零件内侧加工图

图7 公、母铰轴耳板的配合

图8 零件外侧加工图(阴影部分为加工区域)

3 结语

该工艺方法经过实践证明是可行的,且施工的综合费用较低,具有良好的社会和经济效益。因此,该方法可广泛运用在类似结构上,适合推广。