高层建筑钢柱制作及施工关键技术

2018-11-14□□

□□

(江苏恒鸿建设咨询有限公司,江苏 宜兴 214200)

引言

随着土地资源的日益紧张,高层钢结构建筑越来越多。由于建筑高度的增加,施工难度也急剧增加,目前超高层钢结构建筑的施工技术已成为行业的研究热点。在高层钢结构工程中,钢柱的施工尤为重要,其质量问题直接影响到整个结构的安全性,因此,对高层建筑结构的钢柱施工技术和质量控制进行研究十分必要。

1 工程概况

某工程为高层办公楼,总面积约23万m2,其中地上17万m2,地下6万m2,包含塔楼、裙房及地下室等区域,塔楼地上50层,地下5层,总高约219.70 m,为钢框架-核心筒结构,钢构件有十字暗柱、外框钢管混凝土柱以及H型楼层钢梁和钢骨梁;裙房9层,总高约42.10 m,为框架结构,钢构件有十字形钢骨柱、箱型柱、H型楼层钢梁等;地下室5层,为框架-剪力墙结构,采用十字形钢骨柱和H型钢骨柱,该工程钢柱的截面形式如图1所示。

2 钢柱的加工工艺

该工程所用钢管柱的最大截面为Φ1 400 mm×35 mm,箱型柱最大截面为900 mm×900 mm×30 mm×30 mm,十字形柱的最大截面为600 mm×300 mm×16 mm×16 mm,由于钢柱体质量大,进行合理的加工制作和质量控制十分必要。

图1 某工程钢柱形状

2.1 钢管柱的加工工艺

钢管柱加工分为压制和卷制两种方式,考虑到压制会出现表面压痕以及内应力过大等情况,该工程对于直径Φ≥1 300 mm的钢管采用卷制加工成型的方法,对于直径Φ<1 300 mm的钢管柱直接使用直缝钢管。

大直径钢管柱卷制加工的工艺流程为:①钢管小段加工成型;②筒体节段纵缝内部焊接;③筒体节段纵缝外部焊接;④内隔板的组装和焊接;⑤钢柱端面加工;⑥筒体节段对接接长及环缝焊接;⑦牛腿定位焊接;⑧连接板焊接和整体检测。

钢管柱卷制时采用数控机床精密切割钢板,由于钢管柱的钢板厚度大,在压制过程中钢板的延伸率发生变化后会导致筒体直径偏大,因此,钢板切割前应将钢管直径缩小2~3 mm下料。为保证每一管节纵缝区域曲线光顺,必须在纵缝两侧各加设一定的压头余量。

钢板下料后,采用油压机对两端进行预弯压制,即先在钢板端部150 mm范围内压一次,然后在300 mm范围内重压两次,以减小钢板的弹性,防止头部失圆,压制后的钢板用样板进行检验。钢管柱筒体在专用钢管数控卷板机上加工成型,筒体内外侧均用自动埋弧焊焊接,对口错边的偏差须≯1.5 mm、管端椭圆度偏差须≯3 mm。筒体小节段焊接、矫正后安装内隔板,最后在专用胎架上对接接长。柱身牛腿采用CO2气体保护焊对称焊接,并严格控制牛腿的相对位置、垂直度以及高强螺栓孔群与箱体中心线的距离。钢管柱的制作公差要求如表1所示。

表1 钢管柱构件的制作公差

2.2 箱型钢柱的加工工艺

箱型柱的制作流程为:①将箱体一块翼缘在胎架上定位并在翼缘上划出内隔板位置线;②组装内隔板;③箱体U型组装;④箱体盖板安装;⑤装焊牛腿;⑥整体检测。

箱型柱制作时,要重视内隔板定位焊接、箱体盖板安装、箱体纵缝焊接及箱体端面加工等工序。

以下翼缘顶端为标准定位内隔板,在下翼缘及两块腹板的内侧画出隔板、顶板等装配用线,然后将组装好的U型箱体吊至焊接平台,把横隔板、工艺隔板与腹板和下翼缘板焊接起来,工艺隔板只需进行三面角焊缝围焊,横隔板则要清根处理并进行100%的探伤检查。箱体盖板采用专用箱型BOX机组装,通过流水线上的液压油泵对箱体盖板进行施压,使盖板与箱体腹板、横隔板、工艺隔板等相互紧贴,尤其是箱体底板与横隔板必须顶紧。

箱体纵缝采用对称打底焊接,打底高度不大于焊缝坡口高度的1/3,通过对称施焊法、约束施焊法等方法控制焊接变形和扭转变形。箱体两端用铣床加工使箱体端面与中心线垂直,以有效保证箱体的几何长度,控制端口截面尺寸。

2.3 十字形钢柱的加工制作

十字形钢柱的制作分H型钢加工、T型钢加工、整体组装和焊接三个步骤。H型钢的定位焊点长度为40~60 mm,间距为300 mm,焊角<6 mm,翼板厚度在55 mm以下的焊接变形应采用流水线矫正机进行矫正,翼板厚度在55 mm以上的除了要采用合理的焊接工艺外,还要辅以手工火焰进行矫正;T型钢采取先制作H型钢,再将H型钢拆分成两个T型钢的方法,因此,在进行H型钢腹板下料时,其腹板宽度为两块T型钢腹板宽度之和,加工方法是先将H型钢的腹板在直条切割机上断续割开,待组焊、矫正完毕,再利用手工割枪将预留处割开,使之成为两个T型钢。

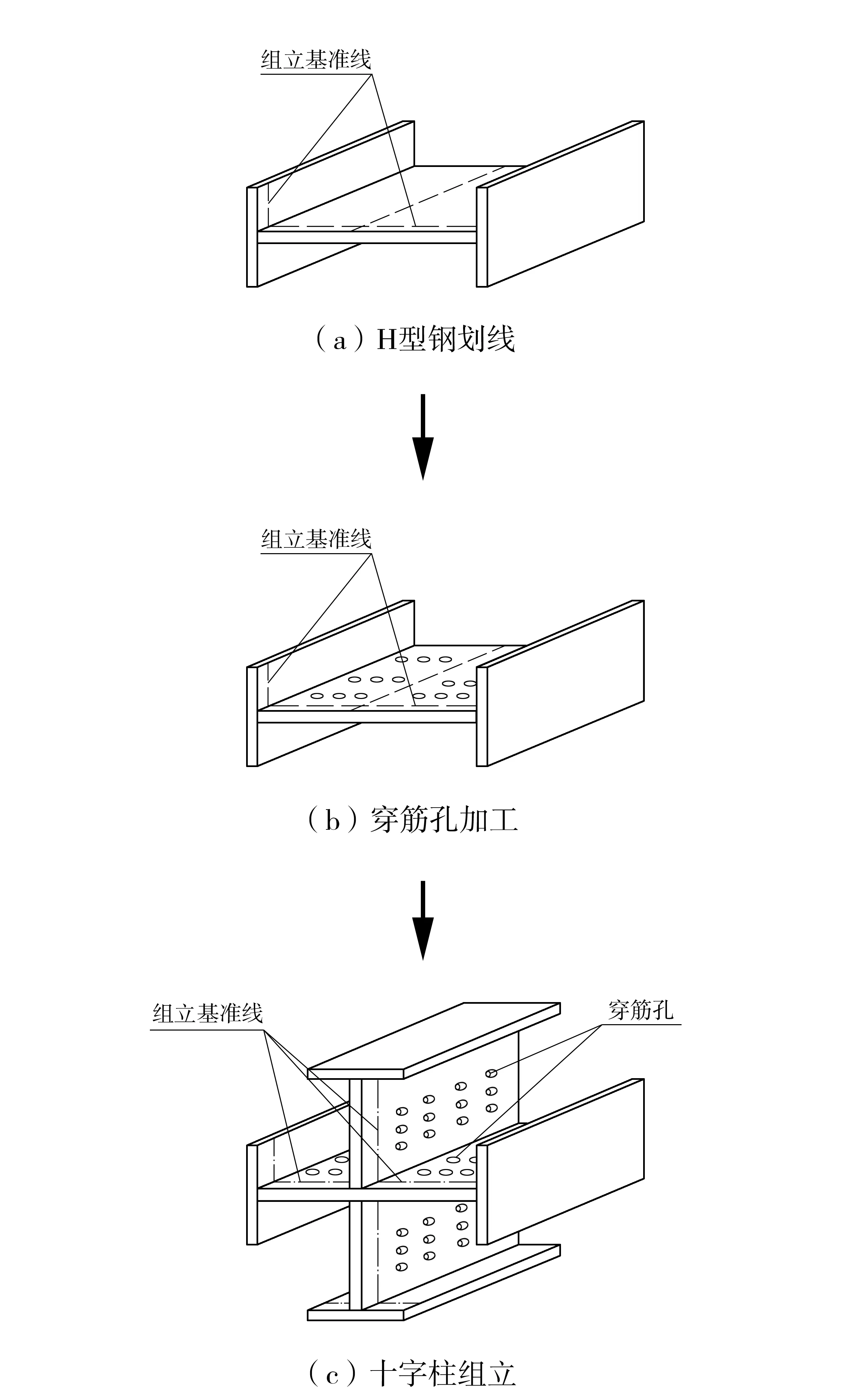

十字形柱在H型钢及T型钢组焊完毕并校正合格后组立,如图2所示。先在H型钢端头腹板上确定装配基准线,做好标记并打样冲眼,然后按照装配基准线加工穿筋孔和组立。十字形柱的组立在胎架上完成,辅以千斤顶将部件顶紧,采用气体保护焊打底,埋弧焊盖面。如果采用小车埋弧焊则必须调直轨道,1.2 m范围内设支架,以保证小车行驶中两支架间的轨道不产生变形。十字形柱制作的公差如表2所示。

图2 十字形柱组立示意图

3 钢柱施工关键技术

3.1 设计地脚螺栓支架

该工程钢柱通过地脚螺栓与基础大底板连接,为了支承、固定钢柱地脚螺栓,保证在底板混凝土浇

表2 十字形柱制作公差要求

筑过程中锚栓不至于发生位移,在每根柱脚下设置专门的固定支架,如图3所示。支架底部与底板混凝土垫层中的预埋件焊接,在钢支架上安装锚栓组,支架有斜撑固定。该工程地脚螺栓支架的安装流程为:①挖土至设计标高,安装支架架体及斜撑预埋件;②浇筑垫层,待垫层强度达到设计要求后安装支架;③绑扎基础底板钢筋;④调整支架位置,将支架立柱与基础底板底层钢筋网焊接;⑤为保证基础底板混凝土浇筑过程中支架的稳定性,采用长1.2 m的L50×5角钢将支架与底板钢筋网拉接起来。

图3 地脚螺栓支架

单根柱地脚螺栓的垂直度及其相互位置通过上下套模保证,套模按柱脚底板螺栓孔的位置套钻而成,套模安装时,其相对于轴线的误差须≯1.0 mm。为保证地脚螺栓组在混凝土浇筑过程中不移动,用L50×5的角钢和膨胀螺栓直接从大底板下表面搭设钢架支撑,先将地脚螺栓套模与底板钢筋隔开,在钢筋绑扎后再将上套模与钢筋笼焊接固定。

3.2 钢柱焊接

为保证钢柱的精度,采用先内后外、先收缩量大的再收缩量小的焊接方法,但不同截面柱要采用不同的施焊方法,并在焊接过程中自始至终进行标高、水平度和垂直度的监控。

钢管柱的焊接方法如图4所示,由4名施焊速度基本相同的焊工同时从四个对称面施焊,以减小结构因不对称焊接而发生的变形;箱型柱的焊接顺序如图5所示,每道焊缝收头处需熔至上一道焊缝端部50 mm处,即错开50 mm,使焊道的接头不集中在一处;十字形柱按图6所示的方法施焊,安排两名焊工分①、②、③、④步焊接,先同时对称焊接翼缘,再同时对称焊接腹板。

图4 钢管柱的焊接方法

图5 箱型柱的焊接方法

图6 十字形柱的焊接方法

4 结语

在高层钢结构建筑中,钢柱是重要的受力构件,对于体量大的高层建筑,单一的钢柱结构形式很难满足楼层及屋面造型的需求。在该工程中采用了钢管、箱型、十字形三种截面形式的钢柱,施工过程中针对每种截面形式采用不同的钢柱制作工艺,制定不同的焊接方法,为保证钢柱的施工质量还专门设计了支架以固定柱脚锚栓。目前该工程在有序施工中,其中钢柱的施工方法取得了较好的经济效益。