合成铸铁技术在球墨铸管生产中的应用

2018-11-14陈建波李志杰赵宏杰崔建荣

陈建波,杜 波,李志杰,赵宏杰,崔建荣

(新兴铸管武安工业区,河北邯郸 056300)

利用少量原铁液和大量废钢,在电炉中加入增碳剂进行增碳生产的合成铸铁,生产成本低,产品性能优越。用合成铸铁生产球墨铸铁,具有生产成本低、能耗小、产品质量高等优点。

1 合成铸铁的熔炼条件

合成铸铁熔炼的重要条件是使用感应电炉熔炼,感应电炉具有自由控制铁液温度、电磁搅拌及增碳剂吸收率高的特点,使熔炼、增碳、精炼工艺可在较宽的范围内调整和控制。

2 合成铸铁的特点

在电炉中以废钢作为主炉料,用增碳剂进行增碳生产的合成铸铁件,由于炉料纯净,铁液含硫量低,纯净度高,夹杂物少,实践表明与普通熔炼的铸件相比,有较好的力学性能、工艺性能和使用性能。

力学性能[2]:合成铸铁在相同碳当量的条件下,其抗拉性能高30 M Pa.

工艺性能[1]:相同碳当量条件下,由于铁液纯净度高,杂质少,比普通电炉铁液流动性要高。同等成分合成铸铁的碳当量比普通电炉铁液的碳当量高0.4%左右,因此说合成铸铁的铸造工艺性能较好。

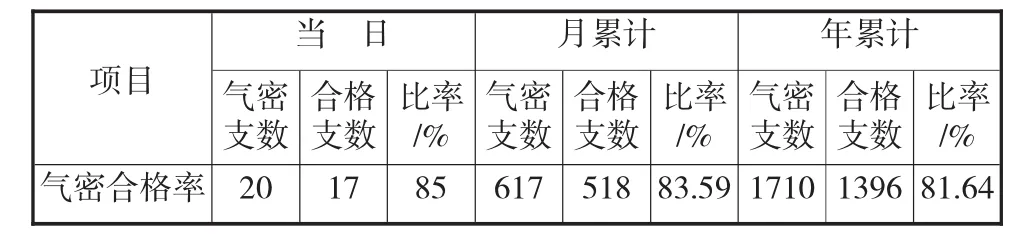

使用性能:合成铸铁组织致密,气密性高。使用合成铸铁生产球墨铸铁管,气密性合格率可提高15%左右,因此说合成铸铁使用性能要高。从表1、表2数据对比可以看出,采用合成铸铁工艺生产的球墨铸铁管月、年累计气密合格率分别达到96.6%、96.11%,明显高于普通铸铁工艺月、年累计气密合格率83.59%、81.64%.

表1 普通铸铁气密数据

表2 合成铸铁气密数据

3 合成铸铁生产球墨铸铁管操作工艺

合成铸铁的关键技术是熔炼增碳。应用合成铸铁工艺技术生产D N80—D N2600球墨铸铁管,产品质量稳定,性能优越。

3.1 熔炼条件

采用6台中频炉(分别为1台20 t、2台15 t、3台10 t)熔炼铁液。

3.2 化学成分控制

原铁液的质量优劣直接影响到产品的质量,原铁液采用的主要成分为 ω(C)4.0~5.2%,ω(Si)≤1.8%,ω(M n)≤0.3%.废钢选取以普碳钢为优,其他采用成分明确的低S、低P、低M n无油少锈的废钢,回炉料为生产过程中产生的缺陷品。

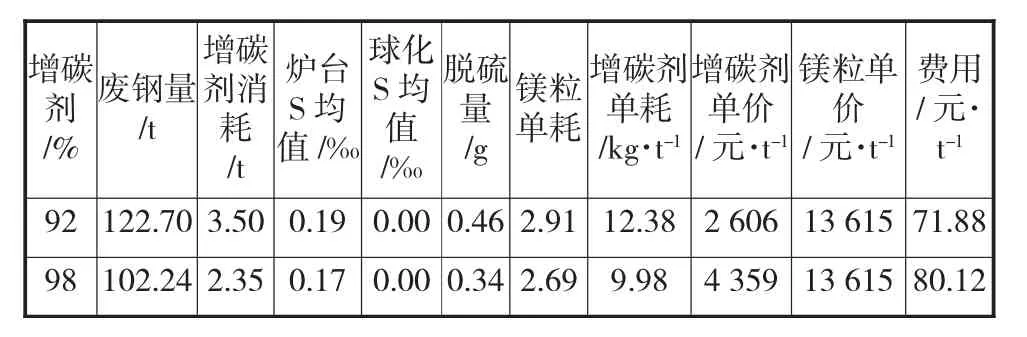

3.3 增碳剂

增碳剂分别为煤质92%增碳剂和石墨98%增碳剂,煤质92%增碳剂颗粒较大,含硫量略高,吸收率略低;石墨98%增碳剂颗粒较小,含硫量较低,吸收率略高于煤质92%增碳剂;对两种增碳剂的试验对比如表3所示,石墨98%增碳剂的使用成本比煤质92%增碳剂高8.24元/t,因此最后选用煤质92%增碳剂。

表3 煤质92%与石墨98%增碳剂使用成本试验对比

3.4 增碳剂加入量及方法

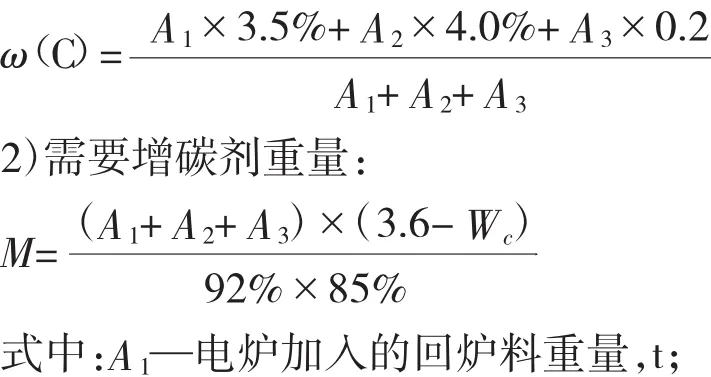

熔炼电炉合成炉料包括[3]:原铁液、回炉料、废钢、增碳剂以及适量合金。为确保增碳剂吸收率,计算出增碳剂加入量分批次加入,第一次在废钢加入前加入60%,剩余40%在废钢加入过程中加入,以电炉要求含碳量质量分数为3.6%计算增碳剂加入量。

1)炉料含碳量:

A2—电炉加入的原铁液重量,t;

A3—电炉加入的废钢重量,t;

M—电炉加入的增碳剂重量,t.

增碳剂含碳质量分数92%,吸收率为85%.原铁液中C质量分数按4.0%计算;回炉料中C质量分数按3.6%计算;废钢中C质量分数按0.20计算。

增碳剂质量较轻,具有导磁性,其颗粒度在炉料中又最小,一般情况下加入时尽量把增碳剂放在熔炉的中下部位,上面再压上废钢,使其一方面在炉料刚开始熔化送电时不能外逸,另一方面能增加与铁液接触面积,提高吸收率。

4 注意事项

1)废钢质量的控制:废钢作为合成铸铁工艺中的主原料,其用量大,成分复杂,特别是压块状废钢,内部的成分无法检测。当含有Z n、Ti等元素超标的废钢加入时,会严重影响到球墨铸铁质量。因此,在废钢购入前必须明确废钢产地、成分等,以免对生产质量造成影响。

2)增碳剂颗粒度的影响:增碳剂颗粒度对吸收率有明显的影响,颗粒度小于1 mm的增碳剂容易浮于铁液表面,难以用废钢压入到铁液中,同时熔渣上浮,易出现增碳剂与铁液隔离,从而造成降低增碳剂的吸收率。颗粒度大于3 mm的增碳剂受生产节奏影响,没有充分的溶解时间,从而造成降低增碳剂的吸收率。增碳剂的选用要以自身的生产条件选取合适颗粒度大小的产品,所以采用颗粒度在1 mm~3 mm间,使用时用废钢或回炉料将其压入铁液时,使其有更多的体积浸入到铁液中,加大与铁液的接触面积,有利于吸收率的提高。

5 结束语

在中频电炉中,大量利用废钢和增碳剂作为炉料,完全可以生产出质量合格的球墨铸铁产品,而且还可以降低生产成本。