低贝钢丸与钢丝切丸的对比研究

2018-11-14张龙江王洪涛苏少静

张龙江,古 伟,王洪涛,苏少静,马 勇

(共享装备股份有限公司,宁夏银川 750021)

关键字: 低贝钢丸;钢丝切丸;表面粗糙度;效率;成本

抛丸处理是铸件后序清理过程中最重要的工序。传统的抛丸工艺丸料(如钢丝切丸)的破碎率高、消耗大。所清理铸铁件的表面质量也不高,需要经过多次长时间抛丸处理,才能满足顾客规范中的表面粗糙度要求,这样大大增加了抛丸设备运行所需的电费和丸料成本。随着科学技术的不断发展,铸造产业结构日新月异的变化,传统的抛丸工艺远远不能满足铸造工厂后序清理高效率、低成本的要求。因此,本文采用一种新型丸料-低贝钢丸,通过对比低贝钢丸和钢丝切丸在铸件表面质量、效率、成本和环保方面的优缺点,低贝钢丸在提质增效的同时,还降低了成本,改善了传统抛丸工艺的上述不足。

1 试验过程及方法

试验所用低贝钢丸和钢丝切丸的技术指标如表1所示,试验时2种丸料的加入量都是4 t.试验对象为2 t以内的铸铁件。试验使用悬挂式抛丸设备,型号为Q063R K,功率142.5 k W,抛射速度75 m/s,抛丸电流≧30 A,风速≧4 m/s.试验过程记录2种丸料随抛丸时间的延长,铸件表面粗糙度以及铸件所能达到的最佳表面粗糙度、丸料的粒度、丸料硬度、丸料的可使用时间和产灰量的变化规律。采用国家标准筛(G B 6003.1-1997)检测丸料粒度分布,拓纸式表面粗糙度仪(型号R2001,上海)测量铸件表面粗糙度,使用显微硬度仪(型号H V S-1000,北京)测量丸料的显微硬度。

表1 低贝钢丸和钢丝切丸的技术指标

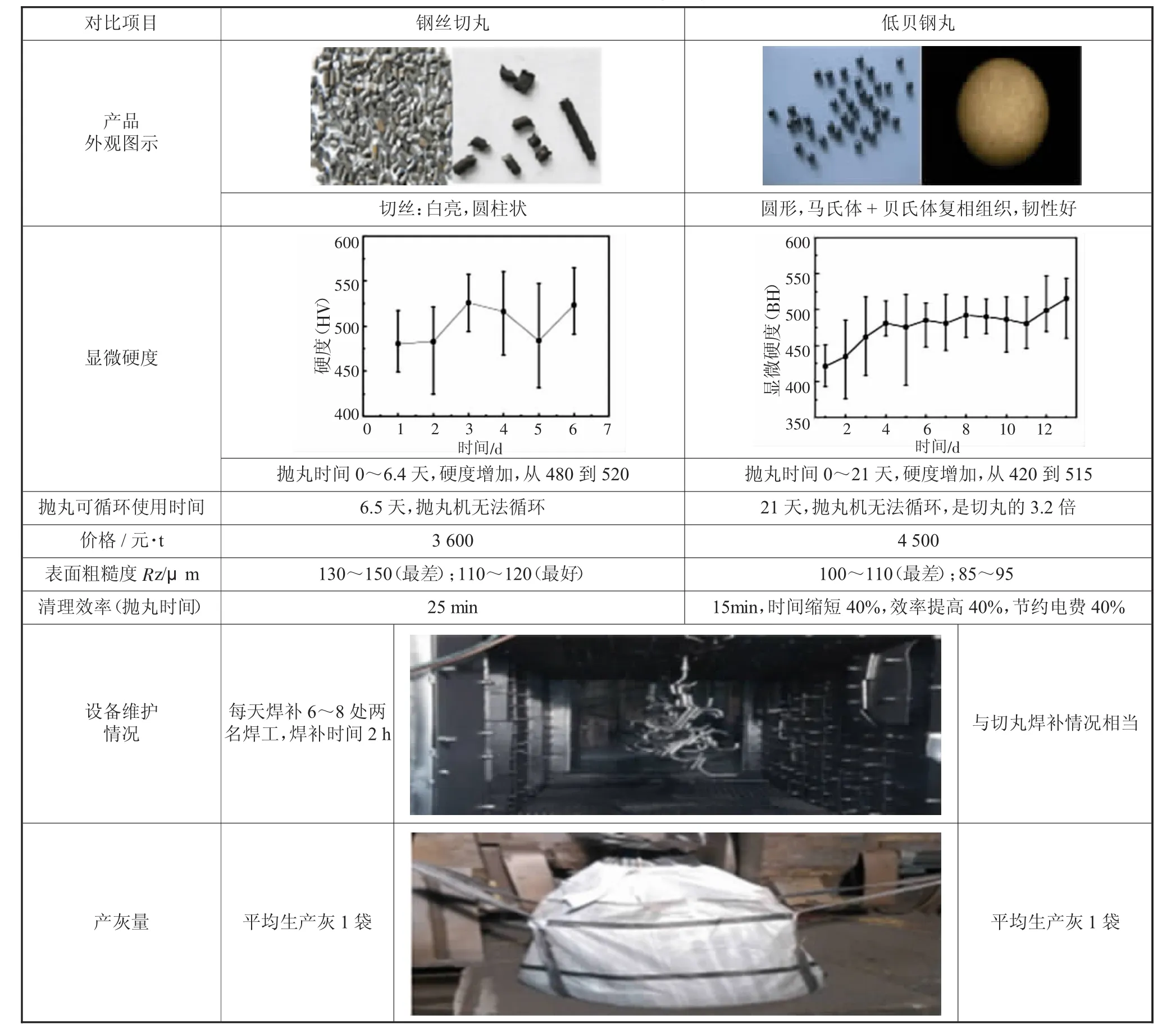

表2 钢丝切丸和低贝钢丸优缺点对比

2 试验结果与分析

表2对本试验所选用的钢丝切丸和低贝钢丸的优缺点进行了对比。

2.1 产品外观

从表2中可以看出,钢丝切丸为白亮色的圆柱状,高度与直径比约为2~4,显微组织主要为形变珠光体。而低贝钢丸为黑灰色的球形丸粒,平均直径在2 mm左右,显微组织为马氏体+贝氏体复相组织。

2.2 显微硬度

钢丝切丸初始显微硬度约为H V480,抛丸时间延长至6.5天时,其显微硬度升高到H V520,增长幅度H V40,增长速率H V6.15/天。S660低贝钢丸的初始显微硬度约为H V420,抛丸21天后,硬度升高至H V515,增长幅度H V95,增长速率H V4.5/天。对比可见,低贝钢丸的初始显微硬度和显微硬度的增长速率较钢丝切丸都低。

2.3 可使用时间

本试验2种丸料的加入量都为4 t,随着抛丸时间延长,丸料逐渐减少,一般丸料小于3 t时,丸料在抛丸设备中就无法循环起来,所以,以丸料无法循环作为一个试验周期。钢丝切丸的试验周期为6.5天,低贝钢丸的试验周期为21天,是1.6钢丝切丸的3.2倍,说明低贝钢丸的使用寿命更长、更耐用。

2.4 价格

虽然每吨低贝钢丸的价格是钢丝切丸的1.25倍,但其使用时间是钢丝切丸的3.2倍。统计发现,每吨铸件消耗低贝钢丸和钢丝切丸的成本分别是67元和88元。因此,低贝钢丸的成本更低。

2.5 铸件表面质量

使用钢丝切丸和低贝钢丸的新丸料,对打箱铸件抛丸后表面粗糙度进行测量。测量结果表明,使用钢丝切丸作丸料,抛丸时间为25 min,起初,铸件的表面粗糙度RZ值在130μm~150μm,随着钢丝切丸使用时间的延长,钢丝切丸的棱角钝化,铸件的表面粗糙度RZ值可以降至110μm~120μm.使用低贝钢丸作丸料,抛丸时间为15 min,开始铸件的表面粗糙度为RZ值为100μm~110μm,随着低贝钢丸使用时间的延长,低贝钢丸粒度变小,铸件表面粗糙度RZ值可以达到85μm~95μm.说明低贝钢丸的抛出的铸件表面质量更好、更均匀。

2.5 清理效率

钢丝切丸和低贝钢丸的清理时间分别为25 min和15 min(1 t以内铸件由打箱后黑皮状态到表面粗糙度RZ值达到100μm~120μm所需要的时间),低贝钢丸的清理时间比1.6钢丝切丸的缩短了10min,清理效率提高了40%.由于抛丸设备的功率都在几百千瓦,电费在抛丸工序成本中的占比就非常大。据统计,本试验工厂抛丸设备一年的用电量在605 340°,电费价格以0.45元/度计算,一年的电费在27.24万元。如果使用低贝钢丸取代钢丝切丸后,每年仅电费一项可节约10.89万元。

2.6 设备维护

试验选用的抛丸设备每天都要进行焊补和更换易损件等维护。实验结果发现:使用钢丝切丸做丸料时,每天需要焊补6~8处,需要2名焊工焊接2 h左右;而使用低贝钢丸作为丸料时,设备维护程度与1.6钢丝切丸相当,无显著差别。

2.7 产灰量

抛丸过程不可避免会产生灰和粉尘,本试验对2种丸料的排灰量进行了跟踪统计。统计结果为,2种丸料每天产灰量都在1袋(容积1 m3)左右,无明显差别。这可能是由于灰和粉尘的来源主要是铸件表面的黑皮和粘砂等,所以产灰量主要由所抛铸件表面质量和铸件多少决定。

3 结论

与钢丝切丸相比,选用低贝钢丸作丸料,铸件的表面粗糙度 RZ值由 110μm~120μm降至85μm~95μm,可使用时间延长了3.2倍,抛丸效率提高40%,丸料和电费成本更低。这主要归因于低贝钢丸的化学成分以及马氏体和贝氏体复相显微组织。