海上挤密砂桩施工控制

2018-11-13黄强

黄强

摘 要:通过海上挤密砂桩施工,形成一套挤密砂桩质量控制标准。

关键词:挤密砂桩 工艺 控制标准 推广应用

1.前言

海上挤密砂桩具有挤密、排水和置换等改良地基作用,能大幅度的提高软土地基承载力,减少地基沉降量,加速土体固结,提高土体密实度,对后续工序的快速推进十分有利,但由于海上挤密砂桩的施工技术和设备要求较高,在国内鲜有使用,目前国家还没有推出一套成熟全面的有关海上挤密砂桩施工质量控制标准,港珠澳大桥岛隧工程的挤密砂桩施工的成功案例,能为国内推广挤密砂桩施工技术和制定质量控制标准提供良好借鉴。

2.工程概况

港珠澳大桥岛隧工程东人工岛位于伶仃洋水域,地层主要由第四纪覆盖层、残积土和风化岩组成。由于水工岸壁结构稳定的需要,东人工岛壁外围45m~65m范围内需软基处理,处理方式采用开挖换填+挤密砂桩,施工面积75329.7m2,置换砂方量约为35万方。基槽开挖泥至-18.0m,回填2.0m厚碎石垫层,水上施打排水砂井及挤密砂桩。挤密砂桩桩径绝大部分为1.6m,设计桩顶标高为-16m,设计桩底暂定标高为-31m,-31m以下为排水砂井。在救援码头区域桩基正方形平面布置,间距1.8m,置换率62%;其他区域矩形平面布置,平行护岸方向桩基间距2.7m,垂直护岸方向2.9m,置换率25.6%。

3.挤密砂桩施工工艺

3.1船机选型

东人工岛采用三艘砂桩船的船型参数均一样:船长75m,船宽26m,型深5.2m,设计吃水3m,储料仓容积240m3,套管长度61m。本工程区域砂桩最深为-43.0m,按100年一遇高水位+3.47m计算,套管计算长度=3.47-(-43.0)+1(甲板高)=47.47m<61m,故选择的3艘砂桩船均满足最大沉管深度要求。每艘砂桩船配备三条套管及其控制系统,套管的底端长度1.0m范围,其外径为φ1016mm,其它管段的内径为φ749mm,套管顶部振动锤功率为300~400kw。

3.2成桩工艺流程

船机就位→打入套管→投砂→贯入完毕→提管排泥,回打到设计底标高→投砂→上拔套管排砂→套管回打扩径成桩→循环上拔和回打套管→成桩→移船和循环上述操作。

3.3施工控制

(1)定位控制

打开“海上SCP定位监测系统”,将船舶移至设计桩位附近(系统设备屏幕上显示移动桩位和设计桩位),然后微调至设计桩位,加固缆绳保证施工中桩位偏差不大于250mm。

(2)高程控制

砂桩船通过自动控制系统打设挤密砂桩。技术员事先往控制系统中输入每条桩坐标、高程等施工参数,挤密砂桩打设系统根据套管贯入深度,自动计算出下打高程和上拔高程,操作人员通过主机监视器显示套管目标高程进行砂桩打设,偏差值控制±100mm内。

(3)套管垂直度控制

挤密砂桩打设过程中,砂桩船自动调平系统始终处于打开状态,通过调节压仓水调整船体水平,同时使用吊锤对套管的垂直度进行复核,以保证砂桩打设时套管的垂直度控制在1.5%之内。

(4)原材料质量控制

根据设计要求,砂桩采用中粗砂作为挤密材料,砂的含泥量不大于3%,原材料颗粒大小分配曲线应符合挤密砂桩使用范围。承包人、监理单位、建设单位分别按规定的频率对进场砂料进行抽样检测,任何一方对检测到不符合设计和规范要求的砂料,有权拒绝使用。

(5)典型施工

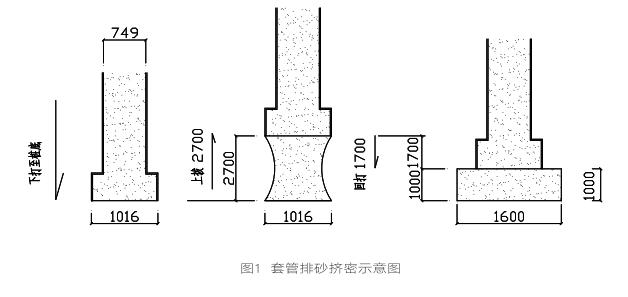

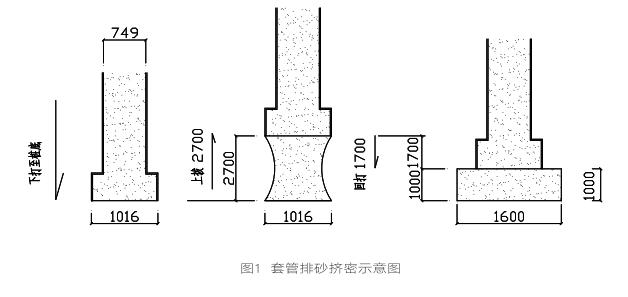

通过典型施工获得砂桩施工主要工艺控制参数。每段循环形成直径为1.6m的挤密砂桩高度1.0m,提管高度2.7m,回打高度1.7m,下砂高度4.56m,排砂量2.01m3。桩顶1m范围,成桩高度0.5m,提管高度1.35m,回打高度0.85m,砂桩套管内排出砂柱高度2.28m;成桩高度0.3m,提管高度0.81m,回打高度0.51m,砂桩套管内排出砂柱高度1.37m;成桩高度0.2m,提管高度0.54m,回打高度0.34m,砂桩套管内排出砂柱高度0.91m。不同深度套管内施加压力:0~4.99m,深度压-0.4kg.f/cm2;5~9.99m,深度压-0.3kg.f/cm2;10~14.99m,深度压-0.2kg.f/cm2;15~19.99m,深度压+0.1kg.f/cm2;20~24.99m,深度压+0.3kg.f/cm2;25~29.99m,深度压+0.6kg.f/cm2;30~34.99m,深度压+0.8kg.f/cm2。套管排砂挤密示意图如图1。

每制造1m高度砂桩,套管提升高度和下砂长度计算如下:

①直径φ1600mm,1m高砂桩的体积V=(1.6/2)2×π=2.011m3;

②底端套管的外徑横断面积A′=(1.016/2)2×π=0.811㎡;

③提管高度H=V÷A′=2.011÷0.811=2.48m;

④打回高度H′=H – 1.0=2.48-1.00=1.48m;

⑤上部套管的内径横断面积A=(0.749/2)2×π=0.441㎡;

⑥提管时,套管内排出砂量长度SL=V÷A=2.011÷0.441= 4.56m。

(6)制桩过程控制

①砂桩船完成移船和精确定位后,依次分别沉放三根砂桩套管,当套管接近泥面时,关闭砂桩套管上上料灌砂导门,开启加压系统,根据水深向管内适当加压,直至监控系统显示管内剩余1~2m水柱,停止加压,在持压状态下继续沉管。管内排水压力应在沉设套管前,根据水深资料计算确定,可设定压缩空气最大压力为0.9倍桩位泥面处的水压力,防止压缩空气冲出管端。

②完成套管内排水后,继续沉放套管,在套管自重作用下无法沉放时,开启振动锤打设套管,当套管入土层一定深度后,打开上导门减压放气并向套管内灌砂6~10m3。关闭上导门,加压0.4~0.5MPa并持压继续振动打设套管接近设计处理底标高,维持管内一定压力上拔砂桩套管,使管内砂柱顶面标高不变,将管内泥柱排出管外,并通过监控系统检查,确保管内均为砂柱。完成管内排泥和端部处理后,保持套管内压力将套管施打至设计标高。

③根据入土深度设定管内压力,持压上拔套管使管内砂留在土层中,拔管时注意控制拔管速度,确保排砂量不小于理论用砂量后(显示在监测显示屏上),持续加压拔管排砂,使土层中形成一定的砂井,至标高-31.0m为止。

④根据桩管所处土层深度设定管内压力,持压上拔套管使管内砂留在土层中,当拔管排砂量不小于理论用量后,持续加压拔管排砂,使土层中形成一定的砂柱(每次拔管高度以回打扩径成桩高度为1m左右控制),持续维持管内压力进行回打,使砂柱挤密压实扩径,直至达到设计扩径要求后,形成一段挤密砂桩。在持压拔管过程中,为使套管内砂留在土层中,必须保持一定的管内压力(通过计算和典型施工确定),并打开套管底部的喷气口,防止砂在套管内起拱而形成堵塞,使砂能从套管底部顺利排出,并达到理论用砂量。該施工过程采用雷达砂面自动检测仪,实时跟踪管内砂面标高,并通过施工监控系统反应在显示器上,以便施工人员操作和监控。

⑤重复提管→回打,逐渐形成整根挤密砂桩。

4.施工注意事项

(1)振动沉管过程中,若遇到薄的夹砂层造成沉管困难,必要时可采用高压水辅助沉管。

(2)在拔管排砂过程中,通过砂面监测仪,自动跟踪套管内残余砂量的高度,确保其高度不小于3m,若小于此值立即停止上拔并开始加砂,防止在排气加砂过程中管外软土在水(土)压作用下回灌而造成砂桩夹泥等。

(3)由于砂桩顶部入土较浅,周围土压力较小,因此回打时管内压力要减小,防止压力过大而将管内砂全部冲出,造成砂桩断桩。为此,当施工至距桩顶1m后,应缩短每次成桩的高度,尽量提高砂桩顶部的密实度。

(4)套管上拔时一定要控制拔管速度并观察排砂量(在显示屏上提示),即根据砂面检测仪跟踪管内砂面标高,并通过监控系统计算其排砂量,判断是否与理论排砂量基本一致,以防止因拔管过快,排砂相对较慢而形成管底空腔,使周围软土进入而造成夹泥。

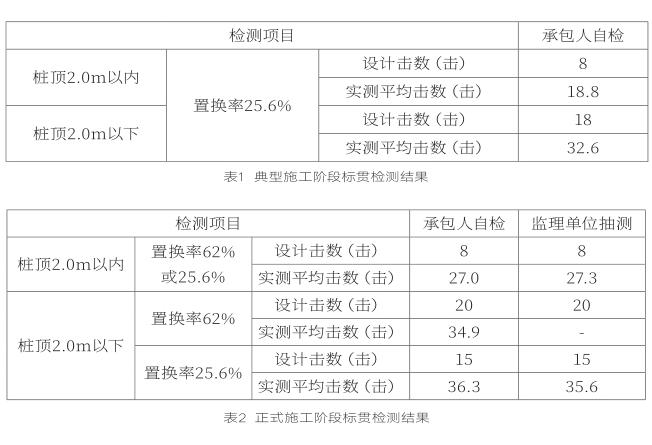

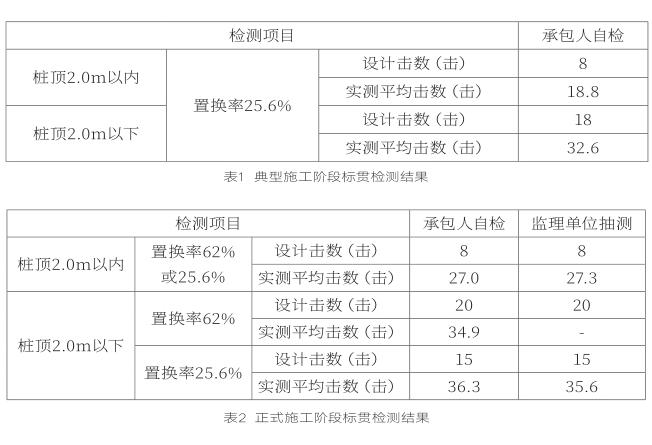

5.成桩标贯检测

制桩完成的挤密砂桩是否密实和桩身连续,需通过标准贯入试验进行检测。承包人每月按完成砂桩根数不小于0.2%的频率进行标贯自检。在施工过程中或成桩后如监理人员发现个别砂桩存在异常情况,比如:打设桩长或回打扩径值与设计值相差较大,振动贯入速率未达到设计规定就停锤或停止扩径,停锤或停止扩径前连续振动时间达不到设计规定,成桩曲线图中显示套管下打或上拔过程不正常等,这些异常情况成为监理单位选做标贯的重点。典型施工阶段和正式施工阶段挤密砂桩标贯检测结果如表1、表2所示。

典型施工在施工区域外进行,承包人在典型施工阶段标贯自检3组,在正式施工阶段标贯自检20组,监理单位在正式施工阶段标贯抽检4组。标贯检测结果显示桩身连续性较好,未发现有粘土夹层,正式施工阶段实测标贯击数平均值大于典型施工阶段,且两阶段实测标贯击数平均值远远大于设计值。标贯检测结果表明挤密砂桩施工质量能满足设计要求。

6.工效分析

在典型施工阶段,砂桩船平均每条套管每小时完成砂量约19.6m3(实方)。在正式施工阶段,按正常工况条件,砂桩船平均每条套管每小时完成砂量约28.3m3,如每天工作时间按13小时计算,每条套管每天完成368m3砂,1船3管每天共完成砂量约为1104m3,3条船每天共完成3312m3砂,每月按20个有效工作日计算,每船每月完成砂量为22080m3,3条船每月共完成砂量为66240m3。

7.存在问题及处理措施

(1)挤密砂桩主要处理软土层,提高软土强度并减少压缩量,在较硬土层施打时沉管或扩径困难,且加固处理效果不明显。由于土层分布较复杂比较难确定软硬土层的分界,有少量挤密砂桩没能打至设计桩底标高或回打扩径达不到设计值。监理单位对此类砂桩进行标贯抽检和地层勘探,经查明该地层基本都为粉质粘土、粘土或密实砂层,其标贯击数较高,套管下沉或砂桩扩径较困难,效果不明显,经设计确认该地层沉管和扩径效果已满足设计要求。为了避免对设备的损伤及加快施工进度,监理单位同意设计提出当沉管振动贯入速率小于0.15m/min,且连续振动3min以上仍小于该速率时,可停止沉管,但如果此时砂桩底标高与设计底标高相差≥3.0m,应报设计确认;当回打扩径速率小于0.05m/min,且连续回打3min以上仍小于该速率时,可停止扩径。承包人按照该停锤标准及停止扩径标准进行沉管,以设计桩底标高作为铺助控制组织施工,当实际桩底与设计桩底相差较多且较集中时,除上报设计确认外,还在监理工程师见证下,进行标贯抽检,核实地层和标贯是否满足设计要求。

(2)按理论计算,直径为1.6m的挤密砂桩,成桩高度1.0m,其提管计算高度应为2.48m,回打高度为1.48m。在典型施工时,发现套管每次提升到2.48m后,套管内的下砂量仍剩余约20cm~30cm未排出,继续提升套管约10-20cm后,管内剩余砂料方完全排出。经过分析,可能是套管提升时,周围土体在土压力作用下向空间移动,从而导致套管提升所形成的空间减小, 实际空间小于计算值。经综合考虑,参建单位最终确定直径为1.6m的挤密砂桩,成桩高度1.0m时,其提管高度为2.7m,回打高度为1.7m。

8.结语

通过港珠澳大桥岛隧工程挤密砂桩施工,参建单位确定了挤密砂桩振沉的停锤标准和停止扩径标准,并形成了一套成熟成桩工艺、控制方法和检验标准。随着操作人员操作技能的不断熟练,单位时间内完成工程量不断提高,标贯击数越来越大,施工效率和质量越来越高,这些将为以后海上挤密砂桩成功实施提供良好的借鉴和参考,会促进挤密砂桩施工技术推广应用。

参考文献:

[1]港口工程质量检验评定标准.JTJ221-98.

[2]水运工程监理规范.JTS252-2015.

[3]黄林军.挤密砂桩施工技术及其质量控制[J].山西建筑,2005(8): 31.