采用电极式锅炉提高供热机组运行灵活性的研究

2018-11-13袁雪峰莫荣超

袁雪峰, 马 进, 张 芹, 莫荣超

(华北电力大学 控制与计算机工程学院,河北 保定 071003)

0 引言

我国“三北”地区电源以煤电为主,且因供热需求,供热机组占煤电机组比例很高。《电力发展“十三五”规划(2016—2020年)》中第七条重点任务是加强调峰能力建设,提高系统灵活性。文中要求:“全面推动煤电机组灵活性改造。实施煤电机组调峰能力提升工程,充分借鉴国际火电灵活性相关经验,加快推动北方地区热电机组储热改造和纯凝机组灵活性改造试点示范及推广应用[1]。某发电集团关于火电灵活性要求:“研究机组宽负荷范围下的协调控制系统优化技术;研究机组快速启动、快速升降和快速变负荷技术……”。

供热机组“以热定电”的约束使电功率较高,系统调峰困难。火电机组通过改变燃料量来调节负荷的速率通常较慢,通过配置大型电锅炉可快速调整电功耗降低热电厂的强迫出力和上网负荷,达到快速变负荷的目的[2~7]。降低热电机组出力同时,开启电锅炉,既可以快速降低上网电负荷,又可以利用电锅炉供热来弥补减少的供热量,增宽机组负荷变化范围,显著提高热电机组的灵活性。利用电极浸入式锅炉数学模型与供热机组简化模型,分别研究其动态特性,并对电锅炉协调供热机组快速、宽范围降负荷进行理论研究。

1 参考模型

1.1 电锅炉模型

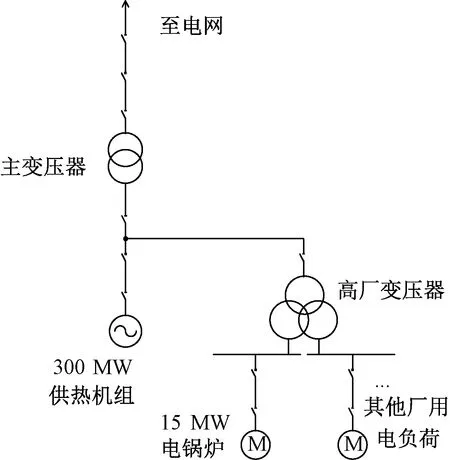

电极式锅炉具有启停速度快、生产效率高、安装空间小、绿色环保等优点。电极浸入式锅炉本体主要有内筒、外筒、三相电极、循环泵和给水泵构成,通过以高压电极加热内筒带有电导率的炉水产生蒸汽,循环泵将外筒水补充到内筒以调节电功率,给水泵补充总水量。电锅炉具有快速启动、电功率较大且产生高品质蒸汽的特性,理论上能提高供热机组灵活性。电极式锅炉的基本工作原理结构如图1所示,将三相电极插入内筒具有一定电导率的水中,将水作为电阻。电流流过导电的水中产生热量加热水。电锅炉结构上主要由两部分环节组成。

图1 电极浸入式锅炉原理图

(1)内筒:电锅炉内筒是产生蒸汽的设备,三相电极浸没在具有一定电导率的炉水中,炉水相当于电阻,在满足启动条件时通以10 kV电压用于加热炉水产生蒸汽。锅炉通过循环水泵补充内筒水量维持水位,并通过内筒排水阀将高电导率的水排到外筒。锅炉内筒水位主要用来调节电锅炉功率,通过电功率与设定值偏差来调节循环泵补水阀门,总水量则通过计算内外筒水质量之和来调节给水阀。

(2)外筒:锅炉正常运行时锅炉内外筒水量恒定,因此需要通过控制给水泵出口阀门补水维持电锅炉内总水量恒定。炉水为磷酸三钠溶液,通过加药泵将药液与给水混合成稀浓度具有一定电导率的溶液通往外筒,循环泵将外筒溶液通往内筒补充内筒蒸发的水量。

根据机理建模方法,利用质量能量守恒对额定功率15 MW电极浸入式锅炉物理过程建立模型,如式(1)~(11)。

(1)

式中:MU为内筒存液量,kg;WEcir为循环泵流量,kg/h;Wsu为内筒蒸发流量,kg/h;WIcir为内筒下泄流量,kg/h;WUevap为内筒动态蒸发流量,kg/h。

(2)

式中:HU为内筒水焓值,kJ/kg;HG为饱和水焓值,kJ/kg;HB为外筒水焓值,kJ/kg;Q为电极加热量,kJ。

(3)

式中:LU为内筒液位,mm;ρU为内筒炉水密度,kg/m3。

WUevap=Ke(HU-HG)

(4)

式中:Ke为动态蒸发系数。

(5)

式中:Wfw为内筒蒸汽蒸发量;WBevap为外筒动态蒸发量。

(6)

(7)

(8)

(9)

(10)

式中:Λm摩尔电导率,S·m2·mol-1;c为溶液摩尔浓度,mol/m3。

(11)

式中:L为圆柱电极在水中的长度,m;ρ为水的电阻率,Ω·m;P为三相水阻总功率,kW;UΦ为相电压,kV;b为电极轴心与中心距离,m;d为电极横截面直径,m;R为圆筒容器半径,m。

此模型中,式(1)~(4)描述内筒质量、能量平衡过程,式(5)~(8)描述外筒、能量平衡过程,式(9)描述蒸汽区质量平衡过程,式(10)(11)描述电导率及功率模型。此模型能够复现电极浸入式锅炉全过程主要动态特性。

1.2 供热机组模型

供热机组以背压式和抽汽式为主,且近年来新建300~600 MW机组多为抽汽式机组[5]。典型的抽汽式供热机组供热抽汽来自中压缸,一部分经调节蝶阀流入低压缸做功,另一部分经止逆阀、快开阀、隔离阀进入热网加热器提供供热热源,冷却后经热网疏水泵送往除氧器[6]。热网循环水经热网循环泵升压后由热网管道送至各个二级换热站,释放热量后返回热网加热器。抽汽式机组具备供热负荷与发电负荷独立调节手段,在保证热网出口水温和汽轮机低压缸最小流量指标下,具备在一定范围内调节发电负荷的能力[7]。

对于供热机组模型,根据文献[11,12]将直吹式制粉系统纯凝汽式300~600 MW汽包锅炉单元机组的负荷—压力动态模型简化为三输入三输出多变量系统,如式(12)~(17)。

rM=uB(t-τ)

(12)

式中:rM为磨煤机实际煤量,kg/s;uB为燃料量,kg/s。

TfdrB/dt=-rB+rM

(13)

式中:Tf为制粉惯性时间;rM为磨煤机实际煤量,kg/s;rB为锅炉燃烧效率,%。

CbdpB/dt=-K3pTuT+K1rB

(14)

式中:Cb为锅炉蓄热系数;PB为汽包压力参数,MPa;PT为汽轮机前压力,MPa;uT为汽轮机调门开度,%。

(15)

式中:Tt为汽轮机动态时间;NE为机组发电负荷,MW;uH为调节蝶阀开度,%。

pT=pB-K2(K1rB)1.5

(16)

p1=0.01pTuT

(17)

模型包含4个静态参数:K1为燃料增益,K2为过热器阻力系数,K3为汽轮机增益,K4为调节蝶阀开度折算发电负荷的系数,K4(100-uH)NE为供热抽汽流量。此模型已经被验证能够复现大负荷范围内纯凝汽式机组负荷—压力对象的主要动态特性和非线性特性。

2 联合模型机理分析

2.1 电锅炉接线分析

电锅炉协调供热机组主要体现在维持供热量基本不变的前提下,在供热机组原有变负荷速率基础上,通过开启电锅炉,电锅炉消耗发电机出口功率,增大变负荷速率,使上网负荷快速变化。当供热机组达到原来的最小出力,由于电锅炉又产生供热蒸汽,可解耦“热电耦合”,可进一步降低供热机组强制出力,从而参与电网调频调峰。

电锅炉消耗电能来自于供热机组发电机出口,开启电锅炉就可减少上网功率,电锅炉接线形式如图2所示。

图2 电锅炉用电接线形式

其中功率守恒的公式为:

Pg=Pc+PMTHP+ΔP

(18)

Pg=Peb+Pc+PMTHP+ΔP

(19)

其中(18)式为不带电锅炉的情况,(19)式为加装电锅炉的情况,式中:Pg代表火电单元机组发出的有功功率;Peb为电极式锅炉消耗的有功功率;Pc代表发电厂厂用电负荷;PMTHP为主变高压侧有功功率(即送入电网的有功功率);ΔP为有功功率损耗。对于供热机组,厂用电率(厂用电占发电机出口百分比)约为8.6%[13]。因此,实际上网功率为PMTHP=Pg(1-0.086 )-Peb。

上网有功功率的实时负荷变化率由式(20)求出。

0.914·|ΔPg|+|ΔPeb|

(20)

式中:t1、t2为两个相邻时刻,MW/min。其中,0.914 ·|ΔPg|为供热机组上网负荷变化率。

由式(20)可知,电锅炉可改变供热机组上网负荷变化率,因此采用电锅炉协调供热机组的方法要根据电锅炉和机组上网负荷变化率分配调节负荷量。例如,供热机组上网负荷变化率为8.23 MW/min,电锅炉上网负荷变化率为3 MW/min,当要求发电机负荷变化20 MW时,对应上网负荷变化18.28 MW,应按比例分配给供热机组降低上网负荷13.4 MW,折合发电机负荷降低14.66 MW;分配给电锅炉提高负荷4.88 MW,维持负荷变化量一定。电锅炉和供热机组负荷变化量可按式(21)计算。

(21)

式中:ΔPseb为电锅炉负荷变化量,MW;Kpeb为电锅炉上网负荷变化率,MW/min;ΔPseb为电锅炉负荷变化量,MW;Kpg为电锅炉上网负荷变化率,MW/min;ΔPsg为电锅炉负荷变化量,MW。

2.2 供热量分析

抽汽式供热机组中压缸排气分为两部分,一部分通过调节蝶阀进入低压缸继续做功,一部分通往换热器进行供热,通过调节蝶阀可控制中压缸供汽压力,进而调节热网循环水出水温度。由于供热机组进入热网压力较高,电锅炉蒸汽出口压力较小,因此供热机组供热抽汽与电锅炉蒸汽出口采用不同的换热器。利用热网惯性较大这一特点,在启动电锅炉短时间内供热波动对热网供热品质影响较小。

2.3 模型实例

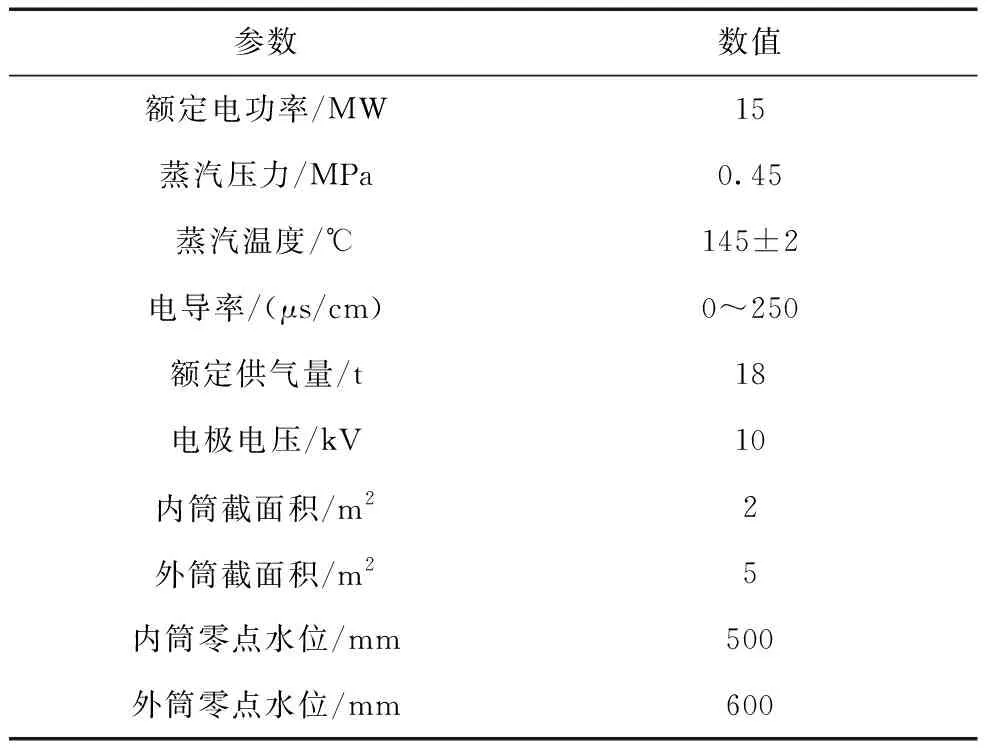

根据某电厂实际安装的电锅炉为依据,选择额定功率15 MW电锅炉为研究对象。其结构参数及对象本身特征参数如表1所示。

供热机组以型号为HG-1025/17.5-YM11,汽轮机型号为C300/235-16.7/537/537。在额定负荷下机组主要设计参数见表2,汽轮机高调门开度根据汽轮机一级压力与汽轮机前压力比值计算得到,调节蝶阀开度按照汽轮机低压缸进气流量与汽轮机中压缸排气流量比值计算得到[10]。

表1 锅炉性能参数

表2 额定负荷供热机组主要设计参数

3 电锅炉及供热机组特性分析

3.1 电锅炉特性分析

一般大型电极浸入式电锅炉输入电功率控制主要采用反向模式,通过调节液位、水质和温度间接控制电功率。电功率与热功率成线性比例关系,调节范围达到了1%~100%(0.15~ 15 MW)[14~16]。电锅炉电功率和热功率基本一致,散热很少。

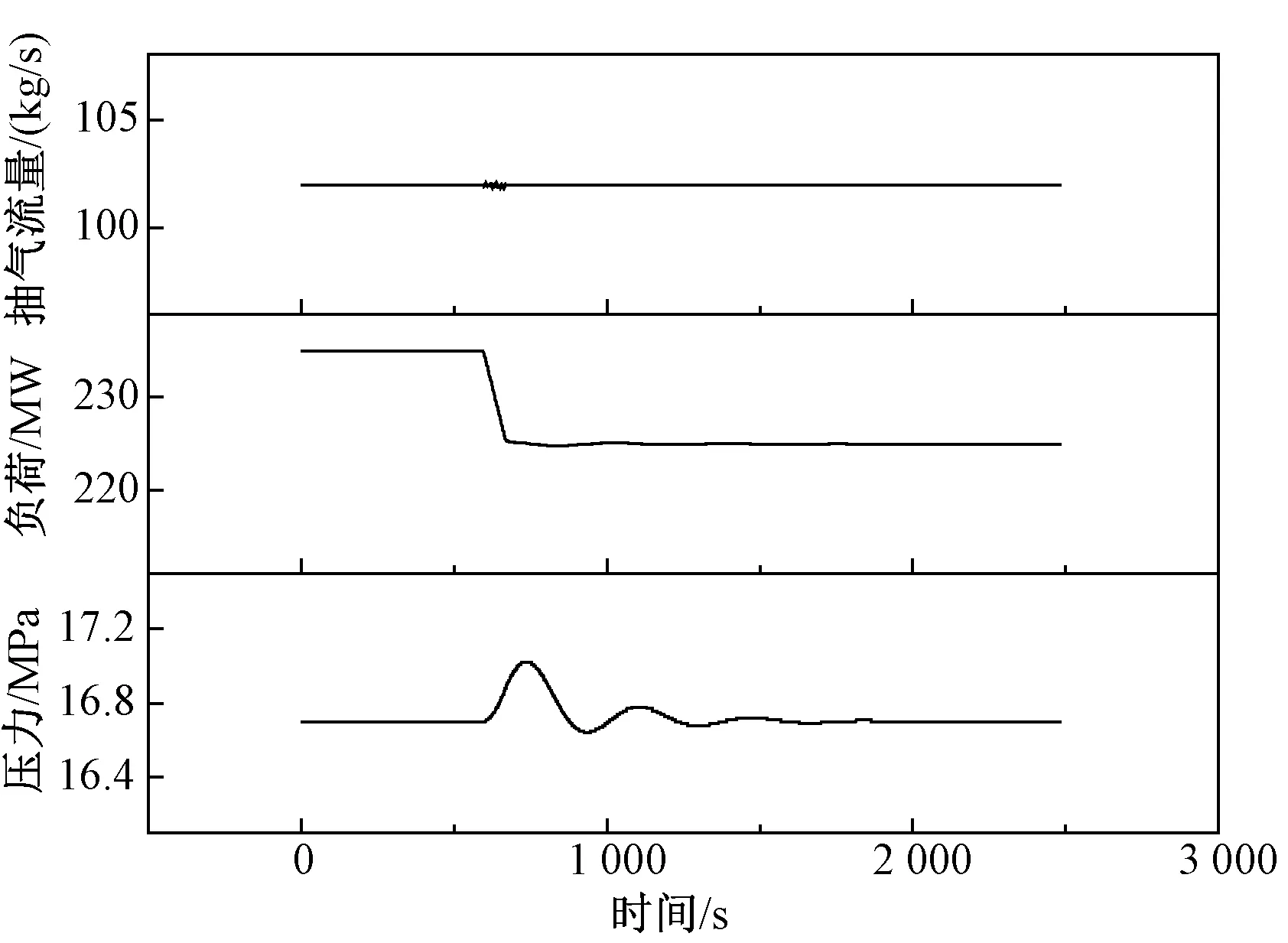

电极浸入式电锅炉主要加热方式是高压电极加热,在外筒装有电加热管使电锅炉处于热备用状态。锅炉采用内外筒结构,调高了加热效率,充分利用了内筒散发热量。为防止锅炉升温过快导致内部陶瓷绝缘件发生断裂,温升速率应控制在3 ℃/min,最大负荷变化率不超过4.3 MW/min。采用PID控制器,内筒液位控制电功率,蒸汽出口阀门控制蒸汽压力,在额定工况下调整控制器参数。图3给出了在发电负荷指令扰动下的控制品质,电锅炉电功率负荷指令以3 MW/min的速率由13 MW升至15 MW、蒸汽温度维持145 ℃时各输出的变化情况。

图3 电锅炉响应曲线

3.2 供热机组特性分析

对于300~600 MW亚临界纯凝汽式机组在非供热工况下,调节蝶阀为100%。供热工况下,供热负荷随调节蝶阀减小而增大,机组最小发电负荷取决于保证低压缸最小流量的发电负荷。由于“以热定电”限制的存在,供热机组为保证抽汽量,发电负荷范围减小,如图4所示不同抽汽流量对应发电负荷。对于文中300 MW机组在额定供热负荷下,发电负荷调节范围为180~235 MW。图5阴影部分为某300 MW供热机组在不同调节蝶阀开度下发电负荷调节范围。

图4 供热机组发电负荷与抽汽量关系图

图5 调节蝶阀开度与发电负荷调节范围关系图

供热机组控制系统文中采用最常用的炉跟机方案分析机组特性,锅炉给煤量控制机前压力,汽机调门开度控制发电负荷,抽汽调节阀控制汽轮机抽汽压力。炉侧和机侧均采用PID控制器。图6给出了供热抽汽流量受控工况下(维持供热量不变),其他输入不变,机组负荷指令由235 MW以9 MW/min的速率降低至225 MW时,机前压力、机组发电负荷和抽汽流量响应曲线。

图6 供热机组响应曲线

4 提高供热机组灵活性

4.1 可行性分析

新能源大规模并网,电网对供热机组的调频调峰能力提出了更高的要求。主要体现在自动发电控制(AGC)要求变负荷速率和范围的增加。以电锅炉协调供热机组能够显著提高变负荷速率和增大变负荷宽度,提高机组灵活性。基本思路是当AGC指令需要供热机组降负荷时,机组降负荷的同时开启电锅炉,一方面消耗部分发出的电量,增大变负荷速率;另一方面产生蒸汽进行供热,解耦机组部分必发电量,降低发电负荷下限,对二次调频性能有较大提升。

电锅炉利用厂用电供电,并通过电力市场化交易机制,将电制暖的耗电量与域内风企业进行发电权替代交易,分配收益。电锅炉主要在弃风时间段开启,避免了不经济的电热转换。供热机组降低发电负荷,减少煤量消耗,同时让更多风电上网,减少了可再生能源的浪费。

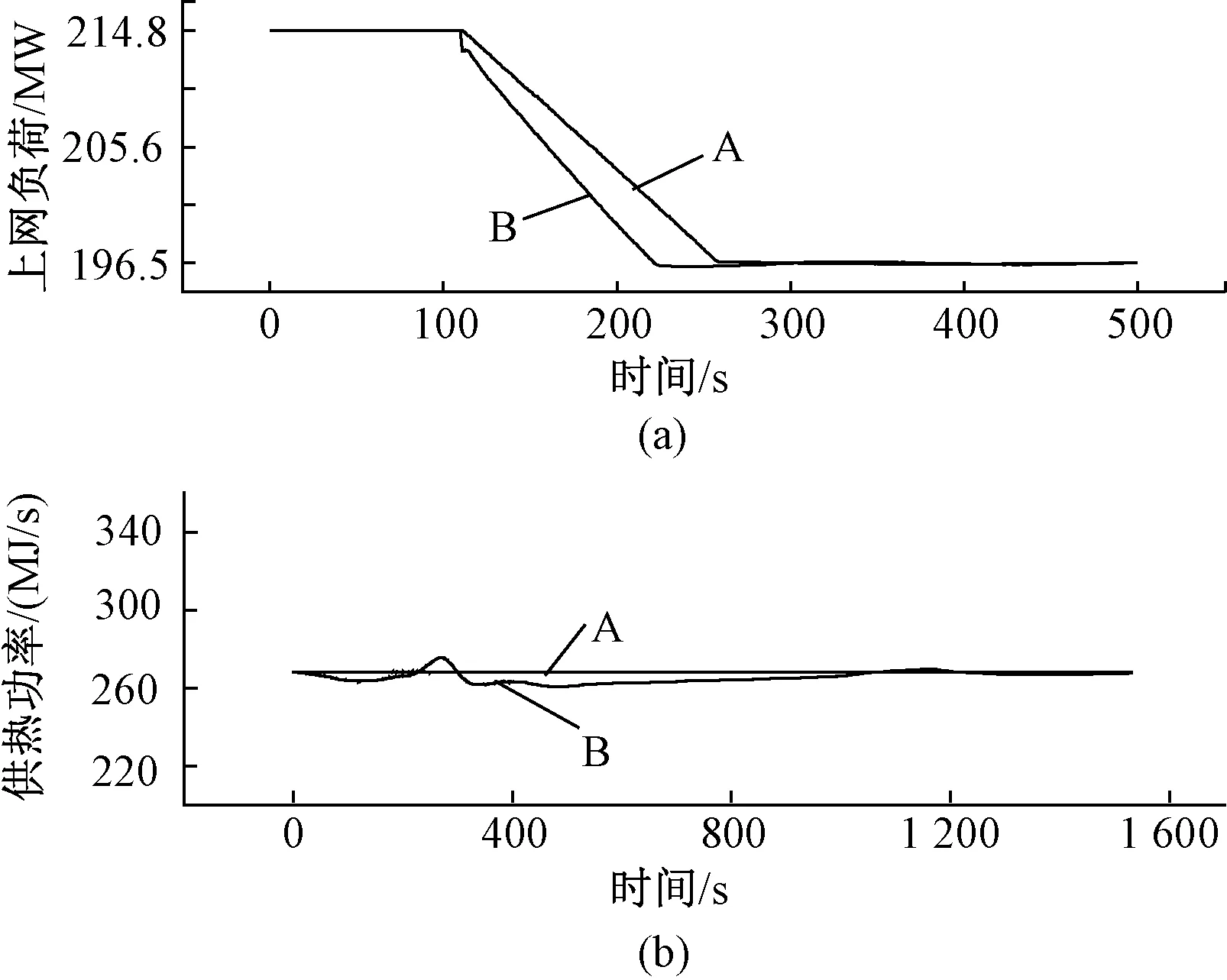

4.2 采用电锅炉提高供热机组降负荷速率

供热机组配置电锅炉可在原有的变负荷速率的基础上,通过消耗发电机出口功率,减少上网负荷。图7给出了供热机组降负荷曲线与采用电锅炉的机组降负荷曲线对比,其中供热机组供热流量保持不变、上网负荷恒定。A线为供热机组负荷指令以9 MW/min速率从235 MW降至215 MW,实际上网负荷变化速率为8.23 MW/min;B线为供热机组负荷指令以9 MW/min速率从235 MW降至220.3 MW,电锅炉功率指令以3 MW/min 从0 MW升至4.88 MW,实际上网负荷变化率为11.23 MW/min。从图7中可以明显地看出,在保证供热量基本不变的前提下,利用电锅炉联合供热机组可以快速降负荷,使降负荷速率提高。

图7 电锅炉协调供热机组与供热机组响应曲线对比

4.3 采用电锅炉增宽供热机组调负荷范围

宽范围调整负荷主要通过两方面实现:

(1)电锅炉产生蒸汽用于供热,在原供热机组供热抽汽不变前提下加入电锅炉会增加供热量。供热机组减少的抽汽热量等于电锅炉蒸汽供热量,若电锅炉以15 MW功率运行,即需要减少供热机组抽汽流量5.46 kg/s,解耦了部分必发电量,如图8保证低压缸最小流量的工况下,可进一步降低发电负荷下限11.5 MW。

图8 电锅炉降低供热机组发电负荷下限

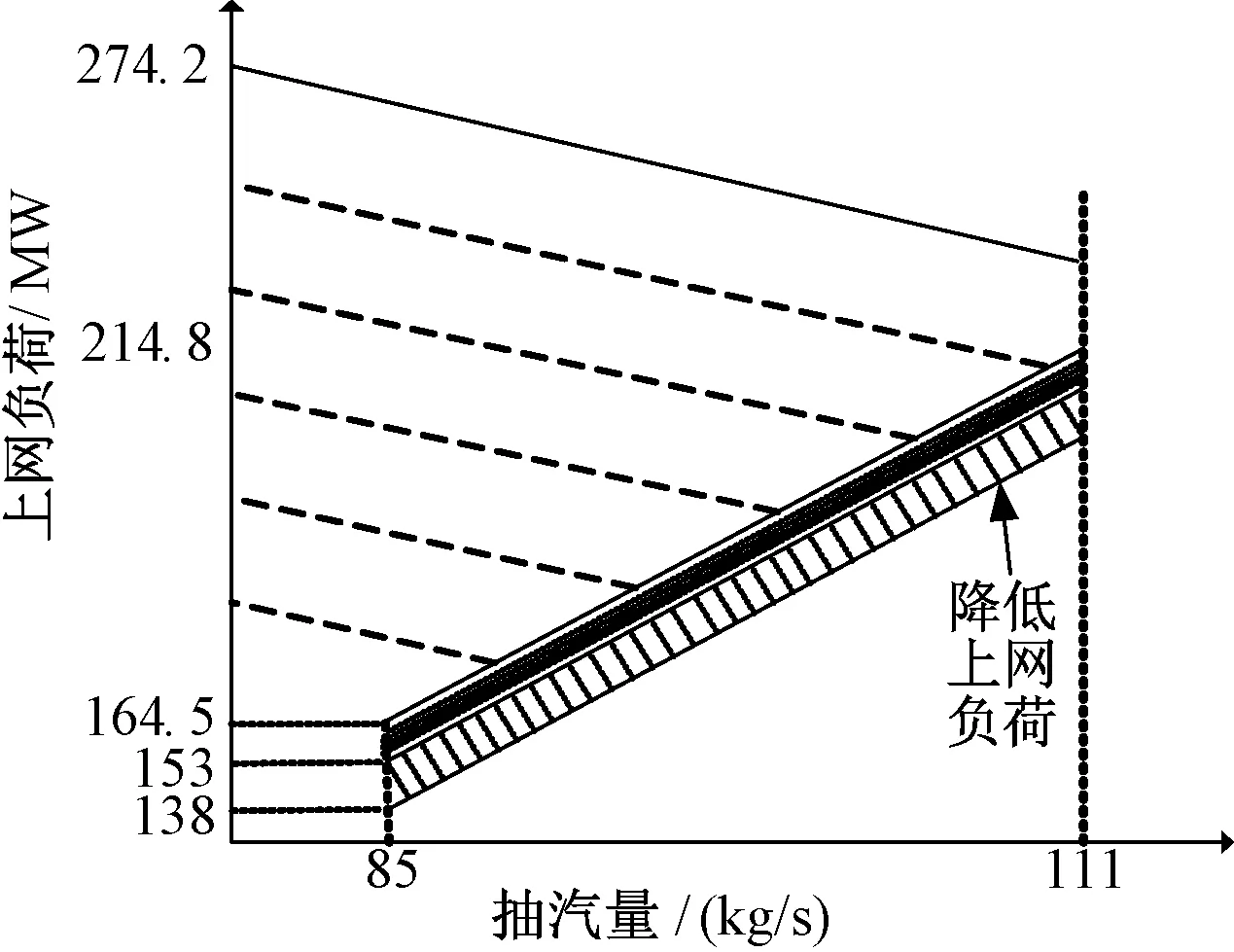

(2)电锅炉通过消耗发电机出口功率降低上网负荷,电锅炉消耗电量等于少上网电量。图9给出在供热机组额定供热工况下,配置电锅炉进一步降低上网负荷下限。

图9 电锅炉降低供热机组上网负荷

对于一台300 MW供热机组配置一台15 MW电锅炉,在保证额定供热工况下,利用电锅炉协调供热机组可以在原有基础上增大负荷调节范围,降低发电负荷下限和上网负荷下限。因此,在允许发电负荷变化范围内,采用电锅炉明显提高供热机组灵活性。

5 结论

(1)以电极浸入式锅炉和供热机组为研究对象,确定了数学模型,对电锅炉和供热机组联合模型机理进行分析。

(2)通过模型实例进行了仿真实验,研究了电锅炉与供热机组升降负荷过程的负荷变化速率及变化范围、抽汽流量等参数特性。

(3)通过对电锅炉联合供热机组模型仿真证明:电锅炉在供热机组供热工况下,可明显提高供热机组变负荷速率,增大降负荷范围,提高供热机组调频调峰能力。