SCR脱硝系统优化及实验研究

2018-11-13高建强梁胜莹

高建强, 梁胜莹

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

0 引言

SCR烟气脱硝技术已在电厂广泛应用,为实现氮氧化物超低排放,需要进一步提高脱硝效率。催化剂前烟道中流场以及氨气浓度分布的均匀性是影响脱硝效率的关键因素[1]。对于SCR脱硝系统来说,导流装置可以很好地保证流场及浓度场的均匀性。

在导流板优化设计布置方面,文献[2]利用数值模拟分析导流板布置方式对流场的影响,通过在脱硝系统烟气入口处、上升弯道处加装导流板,实现了SCR烟道流场的优化,并对导流板间距进行优化设计,保证了烟道界面内最佳的烟气分布。文献[3]提出改善反应区前的流场分布可降低催化剂入口氨氮比的偏差。徐妍采用Fluent软件,应用k-ε双方程模型计算烟道内气体湍流运动,对SCR入口烟道处楔形顶结构的导流板进行优化设计,得到直/弧导流板相结合的最优布置方案[4]。文献[5~6]采用Fluent对SCR脱硝烟道内弯道处导流板设置方案进行了模拟分析,探讨了导流板布置方式对脱硝烟道出口速度分布、进出口压差及流动过程能量损耗的影响。以上学者通过在不同位置进行导流板优化来改善流场分布,但并没有充分考虑脱硝装置中烟气飞灰的运动轨迹及浓度分布。烟气中携带的固态飞灰会对催化剂造成严重的磨损,而对于脱硝系统烟道内飞灰分布及沉积区变化的研究经验相对较少,需要对导流板优化技术深入研究,以改善催化剂层的烟气入射偏角分布,减少烟气对催化剂层的冲刷,同时加入离散相模拟,对飞灰沉积区进行研究,为导流板优化布置提供参考。

针对某电厂SCR脱硝系统在长期运行中,由于煤质、燃烧条件等运行工况的变化,出现的催化剂孔堵灰、氨逃逸偏高及催化剂失活等问题,在不同的安装位置,综合考虑导流板的结构、数量、弧形板的开度等,将不同形式及不同弧度的导流板合理的布置在烟道扩口处、烟道上升拐弯处,在反应区顶部加装整流格栅对流场进行深度优化,同时对飞灰沉积区进行模拟研究,对原SCR系统进行综合优化改造,通过数值模拟与冷态实验耦合的研究方法更加科学、准确地找到最佳优化方案,并验证了改造方案的有效性。

1 SCR系统模型

1.1 模型建立

以某电厂SCR脱硝装置为研究对象,其结构如图1所示。烟气由省煤器出口进入脱硝系统,经下方水平烟道、涡流混合器、上转弯处导流板、入口罩、整流格栅到达SCR脱硝塔。喷氨格栅包括244个喷氨孔,孔径为0.05 m。脱硝反应器有三层催化基层(其中第三层为备用层),在首层催化剂上部设有整流格栅,为了使流入催化剂层的烟气更加均匀,SCR入口烟道变截面或转角处布置导流板。

图1 SCR脱硝系统结构图

利用Fluent对SCR脱硝系统进行数值模拟,使用k-epsilon湍流模型(简称k-ε模型)对烟气及飞灰在SCR烟道内的流动进行模拟计算。为考虑催化剂层的阻力及多孔特性,催化剂层结构采用多孔介质模型,孔隙率设置为0.9,各变量的收敛残差值设置成10-6,同时做出以下不影响计算精度的简化:烟气为单相气体,连续介质,脱硝入口界面烟气流速及组分分布均匀[7]。

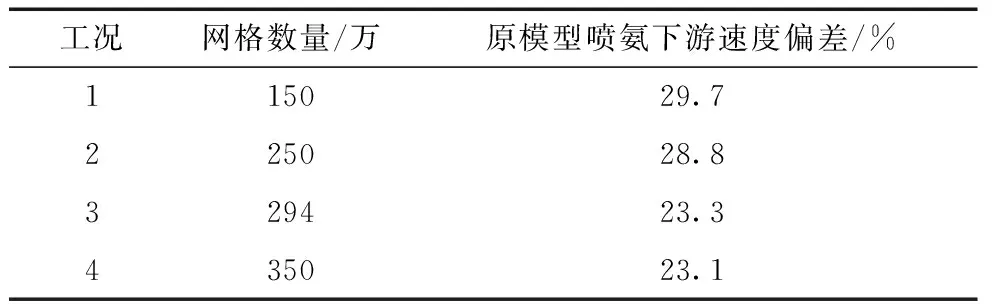

为了简化计算,需要对几何模型进行分块划分,SCR脱硝系统总共被划分成14个区域。对于形状规则的烟道、催化剂层等区域采用结构化网格,而喷氨格栅和整流板等复杂区域采用非结构化网格。为了提高计算的准确性,在喷氨格栅、导流板和整流格栅处进行局部网格加密[8~10]。为了检验计算的网格是否达到求解问题的网格无关性要求,在相同工况下,采用不同网格数量进行模拟,结果如表1所示。划分过程中对网格逐步细化到294万后,再进行网格加密模拟计算结果相差在2%以内,故采用294万的网格数量进行模拟计算。

表1 网格无关性检查

1.2 边界条件及评价指标

根据电厂实际运行数据设置边界条件如表2所示。

表2 烟气参数及边界条件

首层催化剂入口截面速度以及氨气浓度分布的均匀性是评判脱硝效率高低的关键之一。工程项目常用相对标准偏差Cv来评价某截面参数的均匀性,相对标准偏差Cv值越小代表速度及浓度分布越均匀,有益于脱硝反应的进行。Cv的计算公式为:

(1)

(2)

2 原模型流场模拟

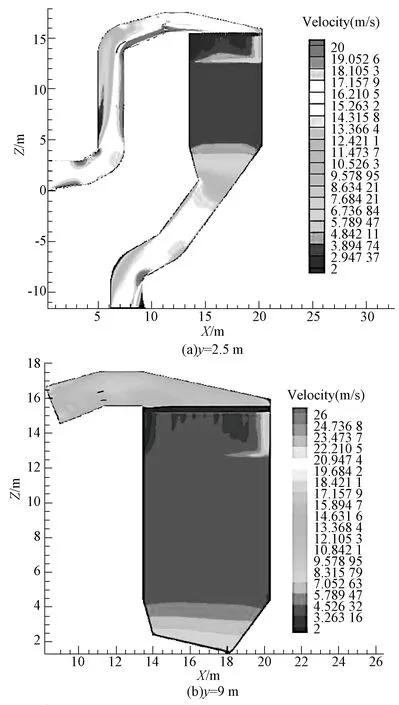

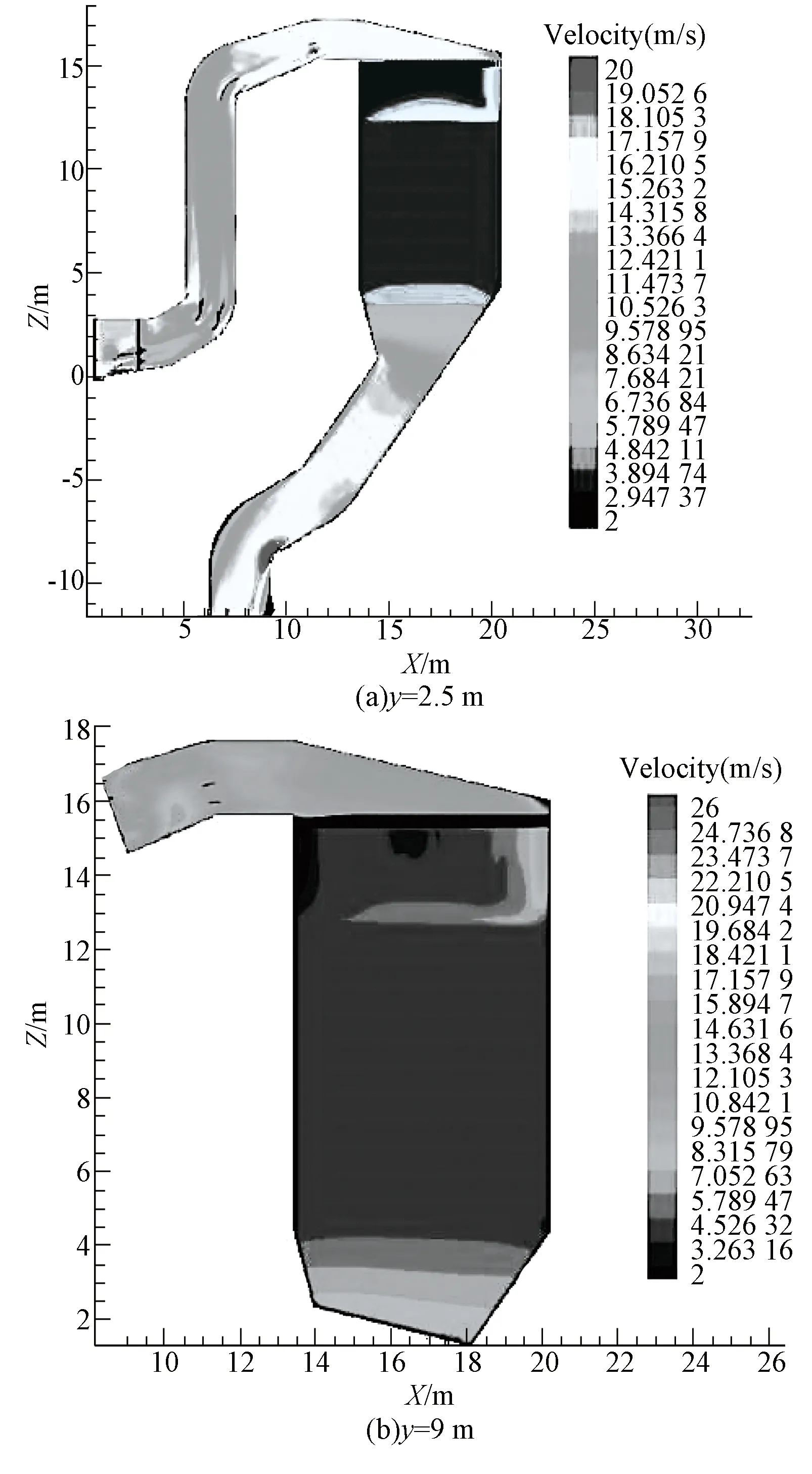

图2(a)(b)为烟道内不同宽度方向上的烟气流速变化云图。从速度云图可以看出:来流烟气通过下水平烟道进入SCR反应塔后,在反应塔右侧均形成了一个低速区。由图可知:烟气由水平烟道进入SCR反应器后,由于水平烟道末端直角转弯的阻挡作用,烟气在自身惯性作用下绝大部分从反应器左侧通过,而在右侧烟气流量很小,相应压力也较小,反应器右侧出现一个低速区,导致左侧的烟气中一部分回流到右侧低压区同时产生一个涡流。

图2中(c)(d)为烟道内喷氨格栅下游及首层催化剂入口处的烟气流速变化云图。计算分析优化前烟道各截面速度分布可知:加装导流板前喷氨下游速度偏差为23.3%;首层催化剂入口截面烟气速度偏差为18.6%,高于常规定量分析的标准偏差(15%),烟气速度分布均匀性差,会导致脱硝系统氨氮混合不均,脱硝效率较低,氨逃逸超标等问题。

图2 优化前烟道流场分布

3 优化后模拟分析

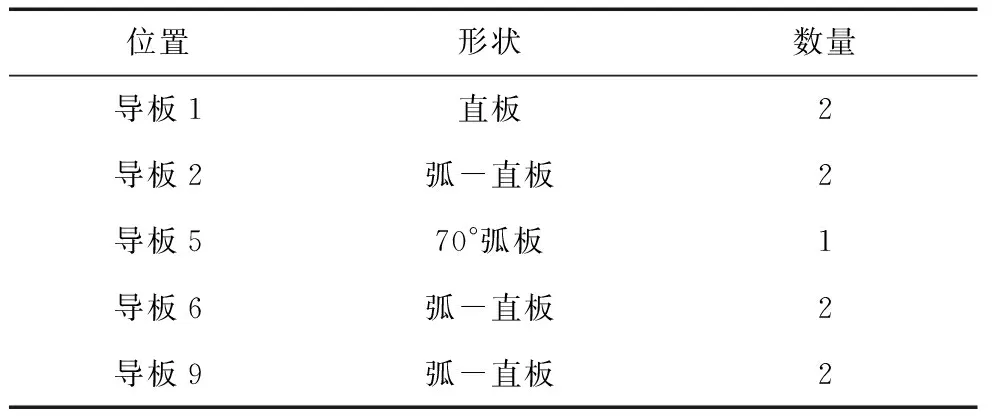

在SCR脱硝系统实际运行中,喷氨合理性及脱硝效率达标在很大程度上依赖于反应系统的流场及浓度场的均匀性[11]。布置适当的导流板在SCR烟道内,烟气流速会降低,烟气与催化剂的接触及反应时间增长,有利于气体的扩散、吸附和产物气体的扩散,从而提高脱硝效率;但是导流板偏多时,烟气与催化剂接触时间过长,发生NOx氧化反应,反而降低脱硝效率,且导流板数目增加时压损增加,使引风机的能耗增加[12]。因此,根据现场运行经验及流体理论知识,分别在图1中不同位置设置不同数量的导流板,使得流场优化效果最大化。首层催化剂上方整流格栅导板间距0.15 m,各转角布置导板数量如表3所示。

3.1 流场及浓度场

烟道内导流板的布置方式将会直接影响烟道流场的分布状况,进而影响SCR首层催化剂入口烟气速度。基于已有文献的导流板结构优化方案,在不同的变截面处及弯道采用不同开度的弧形板或弧直板引导烟气流动,使烟气更加均匀地充满烟道。经过多次模拟及改进,得到最佳的整体导流板布置方案。

表3 优化方案导流板布置

图3(a)(b)是优化改造后烟道内不同宽度方向上的烟气流速变化云图。图3(c)(d)分别为喷氨格栅下游、首层催化剂入口烟气流速变化云图。

图3 优化后烟道流场分布

由图3(a)(b)可知,通过布置导流板可以:(1)减少了烟道内前墙壁面上的速度边界层的影响,布置导流板后速度边界层的影响区域减小,只在尖角处存在较小的回流区域;(2)加装导流板后喷氨格栅下游速度偏差由23.3%降至12.7%,烟气速度分布更加均匀;(3)对比优化前后首层催化剂入口处流线分布图可以看出:加装导流板可以引导弧形板后烟气的流动,减小烟气回流作用,使得烟气进入上层催化剂层时更加均匀。同时,首层催化剂入口截面烟气速度偏差由18.6%降至9.7%,优化后烟气均匀性更佳。相同机组的SCR脱硝系统烟道的导流板优化方案研究还有文献[13],在入口烟道转弯处布置弧形导流板,较好地改善了流场及浓度场。以首层催化剂入口截面为例,经过加装弧形或弧直形导流板均将截面的速度偏差降到10%以下。

3.2 烟气入射角

计算得出优化前后催化剂上方烟气入射角度分布如图4所示。优化前催化剂上方速度入射角分布范围很广从0°到180°都存在。文献[14]模拟发现在入口烟道增加导流板,可以减小首层催化剂入口截面的气流偏角,分析优化改造后催化剂层烟气入射角,发现在10°范围内的入射烟气由优化前的27.03%升至36.73%,且烟气偏角处于90°以下的比例由86.7%升至91.3%,烟气整体回流降低。

图4 优化前后入射角角度分布

3.3 优化后飞灰磨损

煤燃烧过程中产生的飞灰颗粒的存在会对SCR系统流场产生一定影响,而流场的变化对飞灰颗粒运动和沉积也会产生影响。大量的飞灰颗粒在烟道内的运动撞击,会在催化剂表面产生沉积及搭桥现象,造成催化剂的磨损与堵塞等。加入离散相进行数值模拟,能得到飞灰颗粒在SCR烟道内的运动轨迹与浓度分布,预测SCR反应器内部的飞灰特性,有助于SCR脱硝系统的优化设计和运行[15]。

如图5(a)(b)所示为SCR脱硝烟道内各个截面内飞灰浓度分布,首层催化剂上方飞灰浓度分布如图5(c)所示,图5(d)是不同宽度截面上沿深度方向飞灰浓度分布图,x轴代表SCR脱硝塔催化剂层的深度(前墙与后墙间距)。在此基础上,原模型中飞灰颗粒在流经SCR脱硝塔时,其主要分布于偏右侧烟道,此区域烟气流速较低,对飞灰携带作用相对较弱,这里飞灰浓度很大,故在催化剂表层产生大量积灰,与文献[16]得到的结论基本一致。

由图5分析可知:优化后的烟道内飞灰分布合理,只有在弯道处、前后墙贴壁处以及阔口区域存在部分的飞灰沉积区,在实际运行中只要在以上部位设置吹灰装置即可减轻飞灰沉积及磨损问题。

图5 飞灰浓度图

通过优化改造方案的流场、烟气偏角、飞灰浓度场模拟可知,弯道中加装导流板可以起到以下作用:(1)在喷氨格栅前合理的布置导流板可以保证喷氨格栅下游烟气流速均匀性,避免了烟气速度偏差过大引起的喷氨不合理;(2)合理的布置导流板可以改善弯道内的速度场,减小由于弯道处涡流和回流导致的磨损严重;(3)合理的布置导流板可以保证进入首层催化剂的烟气流场均匀性,避免由于流场因素导致的脱硝效率偏低。在喷氨前烟道内加装导流板可以很好地减少首个弯道带来的扰流,尤其是减小了倒U型烟道上升阶段烟气界面上的速度偏差,同时可以改善流体流经弯道时的分离现象,减小流体流经弯道时产生的二次流所带来的阻力,使得烟气在喷氨区与烟气更好地混合。

4 SCR反应器模型实验研究

4.1 冷态试验及方法

冷态模化技术是一种省时省力、更接近实际脱硝系统运行工况的实验研究方法,通过冷态模化试验对上述脱硝系统优化改造方案进行验证,如图6所示,实验台由SCR反应塔模型、引风机、调节阀及若干管道组成。测量仪器由热线风速仪、水平尺、三角板、量角器等组成。实验主要步骤:(1)打开引风机开关,检测管路有无漏风;(2)平置水平尺,将其固定于测孔正下方,把三角板直角边紧贴于水平尺上;(3)将热线风速分别伸入催化层前上下两排各个测孔中测量速度值并记录;(4)计算相对速度偏差。

图6 实验设备图

4.2 实验结果

实验结果如图7所示,图7(a)为未优化前测孔速度分布,图7(b)为优化后测孔速度分布。由图可知,当SCR脱硝烟道未进行优化时,速度均匀性较差,在近炉侧存在一个低速区,速度相对偏差为19.3%;SCR脱硝烟道进行优化后,速度均匀性明显有所改善,速度相对标准偏差为11.3%。实验结果与数值模拟结果相比较,其规律和基本趋势均保持一致,但实验中的速度相对标准偏差值都略微大于模拟结果,分析其原因:可能是因为实验中由于粘合板之间的缝隙造成漏风,也可能是因为模拟进口烟气流速是均匀的,而实验中很难保证入口流速均匀。

图7 实验速度分布图

5 结论

(1)加装导流板后喷氨下游截面速度偏差由23.3%降至12.7%,烟气速度分布更加均匀;首层催化剂入口截面烟气速度偏差由18.6%降至9.7%,优化后烟气均匀性更佳;烟气偏角处于90°以下的比例由86.7%升至91.3%,烟气整体回流降低。

(2)优化后的烟道内只在弯道处、前后墙贴壁处以及阔口区域存在部分的飞灰沉积区,在实际运行中只要在以上部位设置吹灰装置即可减轻飞灰沉积及磨损问题。

(3)导流板布置方式直接影响烟道内流场的分布,分别在烟道内不同弯道处设置不同数量、不同形式的导流板,使得流场优化最大化,并进行冷态实验,验证优化改造方案的合理性。