超声振动辅助激光熔覆3540Fe/CeO2涂层实验及分析

2018-11-13王玉玲刘善勇张翔宇刘永武李荣超

王玉玲 刘善勇 张翔宇 刘永武 李荣超

青岛理工大学机械与汽车工程学院,青岛,266520

0 引言

激光熔覆是一种新型材料表面改性处理技术,可根据零部件工况要求对涂层进行成分设计,在价格低廉的钢材上制得具有高性能的涂层,从而延长零部件的服役寿命,因此该技术备受国内外学者的关注[1-2]。然而,与焊接过程相类似,激光熔覆是快速熔化及迅速凝固的过程,由于极大的冷却速度和温度梯度,该过程极易产生裂纹或气孔缺陷,进而影响熔覆层性能。目前,将物理场作用于熔池,以改善涂层组织,提高熔覆层各项性能的辅助激光熔覆技术,成为研究激光熔覆技术的新思路。

超声振动技术作为激光熔覆过程中的辅助技术时,具有工艺简单、无污染的特点,其应用范围广,在材料熔凝过程中引入超声振动,较易在安全节能的条件下得到组织细化、元素分布均匀的涂层,因此超声振动辅助激光熔覆技术随着激光熔覆技术的迅猛发展也得到了越来越多的关注。文献[3]将超声振动施加到焊接板材中,得到了不存在未混合区的焊缝,提高了焊接接头强度,延长了板材使用寿命。文献[4]将超声振动与激光熔覆相结合,通过对熔覆材料结晶过程的影响机理研究,证明了超声振动的空化效应能使熔池温度变化更加均匀化,能有效降低涂层裂纹率,细化组织晶粒,得到高性能涂层。文献[5-6]在研究超声振动辅助激光熔覆BT20钛合金的过程中发现,振动施加后涂层的晶粒尺寸越小,涂层气孔率越低。尽管上述研究都为超声激光复合加工技术的发展作出了贡献,但实验均以对基体施加超声振动的单一施加方式为主,而实际生产应用则需考虑更加灵活的加工方式。研究表明,在空气中对熔覆区施加超声振动的方式,同样可制备高性能熔覆层,且该方式可在工件任意处对熔覆区直接施加振动,不会因工件尺寸或工作台过大而可能出现超声振动衰减、振动分布不均的情况,具有更强的适应性和实用性。

本文在确定了最优工艺参数及粉末配比的基础上引入超声振动,进行超声振动辅助激光熔覆制备3540Fe/CeO2高性能熔覆层的实验研究。分析了有无超声振动及施加不同角度超声振动对熔覆层宏观形貌、微观组织、物相组成及力学性能的影响,最终确定最佳超声振动施加角度,得到性能优异且满足要求的熔覆层。

1 实验

1.1 实验材料

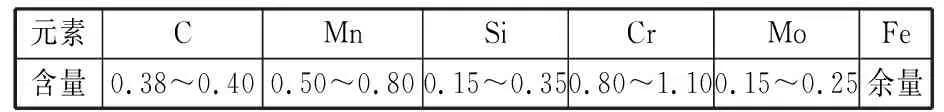

实验选用熔覆粉末材料为3540Fe基合金粉末,粒度为150~300目,其化学成分见表1。由于稀土元素具有细化晶粒、减少气泡、改善熔覆层形貌的作用,因此在激光熔覆实验研究中,常加入稀土元素提高熔覆层性能。为了制备更高性能的粉末材料同时便于观察比较,本文选择在3540Fe基合金粉末中添加CeO2稀土元素。基体材料选用42CrMo钢,尺寸为150 mm×80 mm×15 mm,基体材料经等温正火—渗碳淬火—回火的热处理后,表面硬度达到260 HV左右,其化学成分见表2。

1.2 实验设备及方法

实验采用德国Rofin公司生产的FL020型光纤激光器,其最大激光输出功率为2 000 W,激光波长为950~1 100 nm,光斑直径最小为1 mm,保护气体为氩气。采用自制的机构对熔覆层直接施加超声振动,与传统接触式间接超声振动存在很大差别,施加方式如图1所示。超声波与工件扫描方向垂直,激光熔覆方式采用“S”形熔覆路径,保证超声振动作用于熔池,且对靠近熔池的熔融态材料起到振动作用,以确保振动的时效性及均匀性。

表13540Fe基粉末化学成分表(质量分数)

Tab.1 Chemical composition of 3540Fe(mass fraction) %

表2 42CrMo钢化学成分表(质量分数)

图1 超声辅助激光熔覆扫描工件方式示意图Fig.1 Scan artifact mode of ultrasonic assisted laser cladding

进行熔覆实验前,提前开启超声振动设备,以保证作用效果,同时有助于波形的稳定。实验完成后,延迟关闭超声振动设备,增加附加振动时间。

实验选用离焦量30 mm,扫描速度4 mm/s,搭接率50%,以超声振子端部中心线与熔池水平面之间的夹角α为超声振动施加角度,分别选取α为0°、30°、45°、60°、90°进行超声振动实验,并得到最佳超声振动施加角度。

2 结果与分析

2.1 超声振动施加角度对涂层宏观形貌的影响

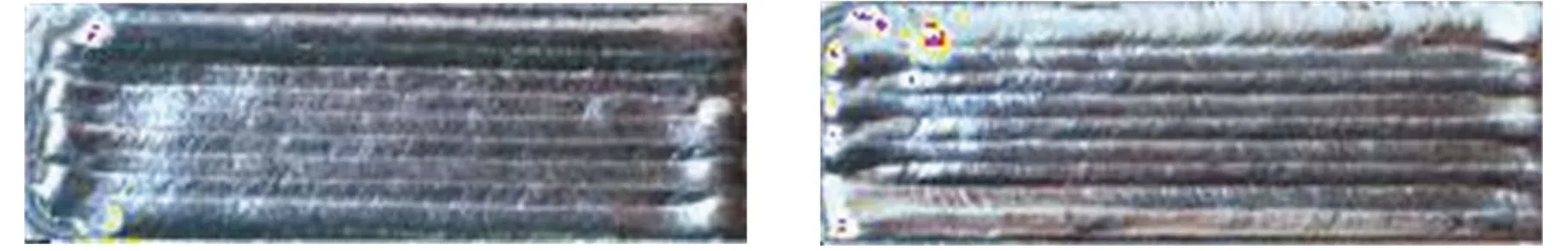

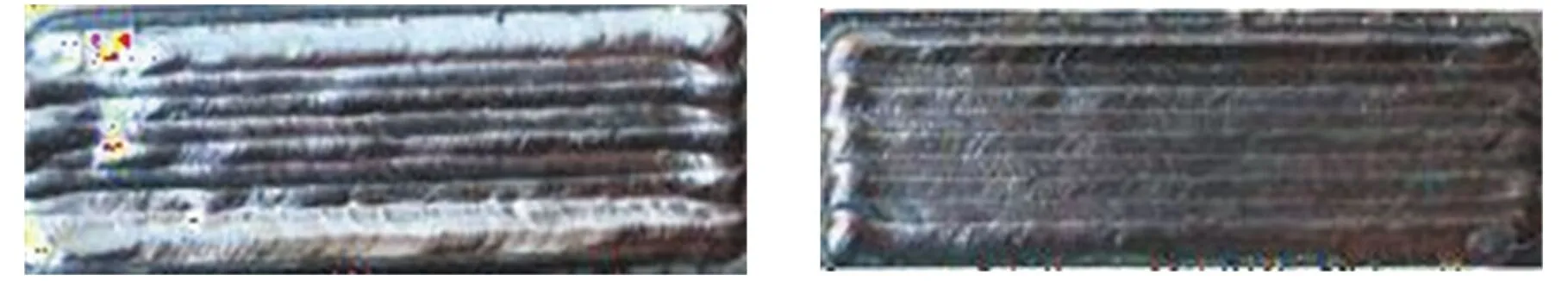

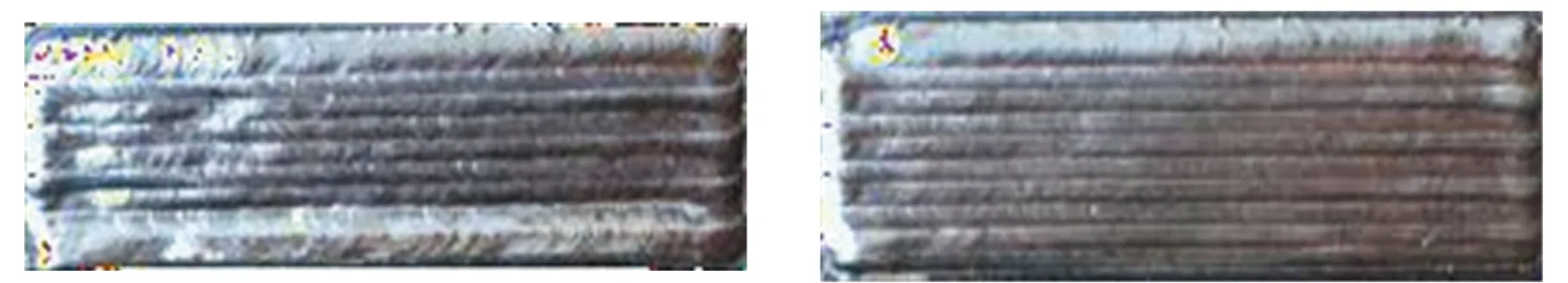

图2为施加不同角度超声振动所得到的熔覆层宏观形貌,可以看出,无超声振动的熔覆试样的首道熔覆层较厚,同时基板端部的熔覆层表面凹凸不平、厚度不均。这是预置粉末法激光熔覆难以避免的,由于首道熔覆层熔覆时的粉末最多,周围未形成熔池,而从第二道熔覆层熔覆开始,粉末逐渐流向前一道熔池,从而导致熔覆层的高度降低。基板端部厚度不均也是同样的道理。

(a)无超声振动 (b)0°超声振动

(c)30°超声振动 (d)45°超声振动

(e)60°超声振动 (f)90°超声振动图2 不同角度超声振动激光熔覆涂层宏观形貌Fig.2 Macroscopic morphology of different angles of ultrasonic vibration laser cladding coating

由图2可以看出,与无超声振动的熔覆试样相比,加入超声振动后的各试样熔覆层整体厚度均匀,首道熔覆层与随后各道熔覆层的高度差减小,基板端部熔覆层形貌凹凸不平的现象得到了极大改善。其中,当超声施加角度为0°、30°和60°时,熔覆试样的熔覆层在基板端部存在或多或少凹凸不平的现象,这是由于在竖直和水平方向的振幅大小不同,熔覆层受到的振动合力不均造成了基板边缘与内部振幅差值较大,进而使得熔池在激光熔覆端部的形态不稳定。在超声振动的剧烈作用下,处于非稳态的熔池迅速凝固形成了凹凸不平的端面形貌。而当超声施加角度为45°和90°时,熔覆试样的熔覆层宏观形貌最为平整均匀,振动合力在竖直和水平方向分力的均衡以及竖直单一方向的振动,保证了作用于熔池的振幅稳定。由此可知,施加不同角度超声振动时要尽量保证作用于熔池的振幅均匀及稳定,以制备出宏观形貌均匀平整的激光熔覆涂层。

2.2 超声振动辅助激光熔覆3540Fe/CeO2涂层组织分析

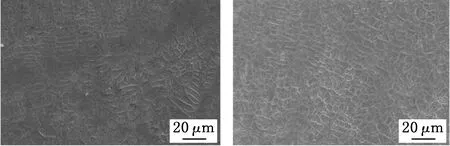

超声振动辅助激光熔覆3540Fe/CeO2涂层的组织分布图见图3。由图3a可以看出,无稀土、无超声辅助的熔覆层虽有组织生成,但组织由多数粗大的胞状晶和少量生成的树枝晶构成,粗细分布极其不均匀,且产生大量气孔。由图3b可以看出,添加稀土后组织得到细化,组织多为树枝晶及胞状晶相间分布在γ(Fe,Ni)相中,涂层气孔消失。而由图3c和图3d可以看出,施加超声振动后涂层组织得到明显细化,相比只添加稀土、无超声辅助的涂层组织,其晶体结构更加细致均匀,且同样无气孔产生。由此可知,超声振动的施加确实对激光熔覆层的显微组织起到很好的细化作用,对涂层性能有很大的提升作用。这是由于超声波的空化效应起了作用,空化泡形成瞬间产生的高压会增加合金熔体的整体过冷度,进而使得涂层结晶力增大,促进熔体形核,提高了形核率,从而细化组织晶粒。同时,空化泡的破裂瞬间产生的高温使得已经形核的晶粒重新熔化并二次生长,变成更加细小的晶粒组织。此外,超声波的热效应也起到关键的作用,在合金熔体的结晶过程中,超声波的热效应对熔池产生搅拌作用,该搅拌作用使涂层中的溶质元素快速聚集于生成的枝晶根部,进而使得枝晶根部颈缩后断裂形成更加细小的等轴晶。

(a)无稀土无超声 (b)加稀土无超声

(c)45°超声加稀土 (d)90°超声加稀土图3 不同角度超声振动激光熔覆涂层显微组织Fig.3 Microstructure of different angles of ultrasonic vibration laser cladding coating

比较图3c和图3d可以看出,在相同熔覆工艺参数下,施加45°超声振动的熔覆层组织比施加90°超声振动的熔覆层组织更加细化。90°超声振动制备的熔覆层组织分布均匀,多为细化的枝晶组织;而45°超声振动制备的熔覆层组织多为枝晶组织细化后生成的等轴晶和细小针状枝晶,呈垂直熔池方向竖向排列,且涂层表面析出黑色硬质相。根据物相检测结果,硬质相中含有Fe、Cr、Ni及少量Ce元素,推测在熔覆过程中,共晶组织溶解后在超声作用下不断上浮,使得涂层表面出现硬质相,该硬质相不仅有利于气孔的排除,对涂层表面性能也有很好的强化作用。通过上述分析可知,在相同熔覆工艺参数条件下,45°超声振动制备的熔覆层显微组织更为理想。

2.3 超声振动辅助激光熔覆3540Fe/CeO2涂层物相结构分析

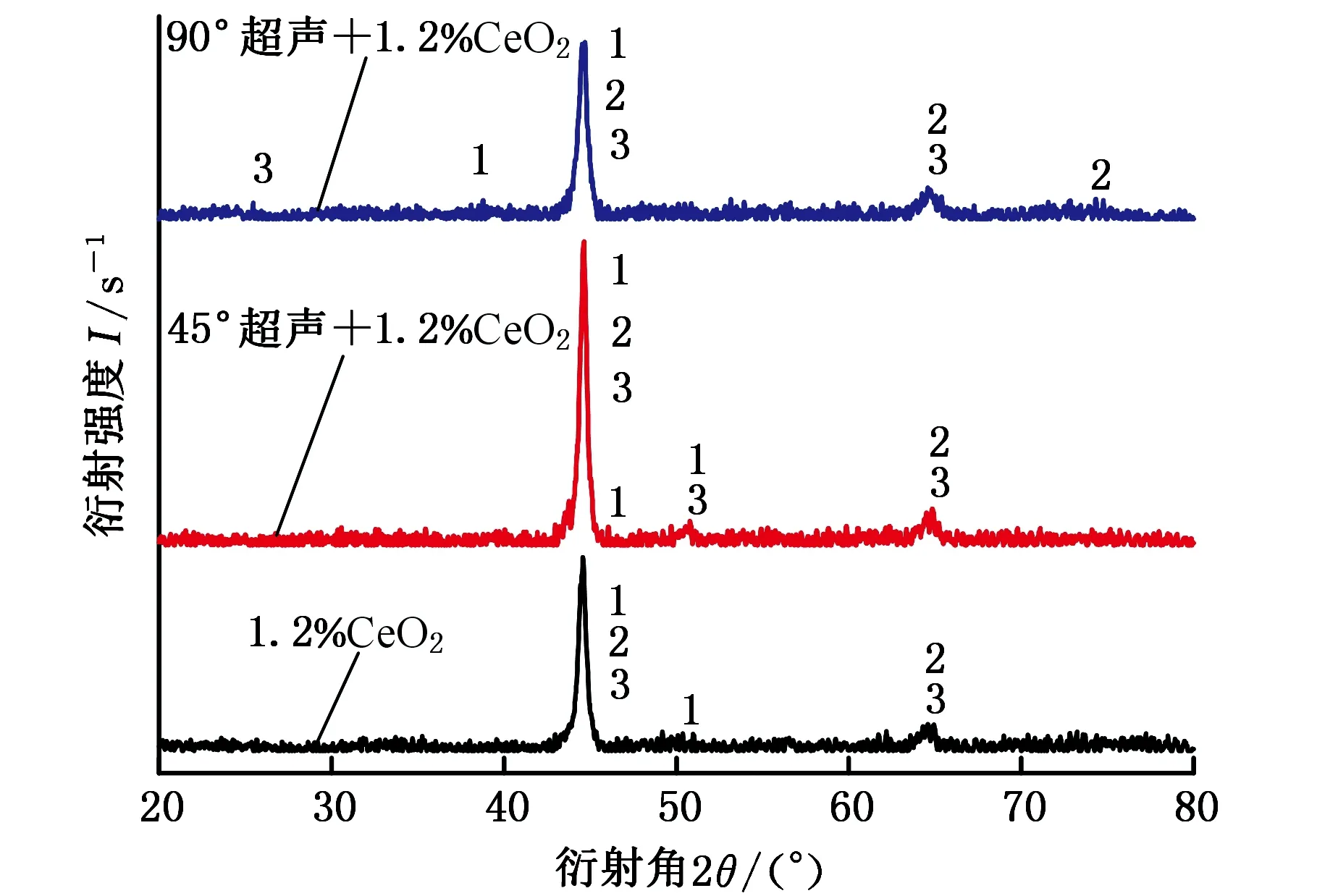

采用X射线衍射(X-ray diffraction,XRD)进行物相分析,图4为无超声振动及分别施加45°和90°超声振动后的激光熔覆3540Fe/CeO2涂层XRD物相分析图谱,可以看出,无论是施加45°还是90°超声振动,熔覆层物相结构均未发生改变,仍然由γ(Fe,Ni)、Cr13Ni5Si2、Cr7C3等相组成。此结果与文献[7]结果类似。

1.γ(Fe,Ni) 2.Cr13Ni5Si2 3.Cr7C3图4 不同角度超声振动激光熔覆涂层XRD图谱Fig.4 XRD patterns of different angles of ultrasonic vibration laser cladding coating

根据冶金学理论,相的组成主要受成分及冷却条件的影响。超声振动辅助激光熔覆时,在对熔池施加振动的过程中,并未引入其他元素改变原本的化学反应而改变熔覆层成分。同时,超声振动的声波在熔池中进行传播时产生空化效应及热效应,在熔覆过程中有利于减小熔池的温度梯度。本研究所用的熔覆材料为Fe基合金,在结晶过程中,合金元素在晶界上的含量比其在晶内的含量高得多,降低了MF(完全马氏体化)点温度,在熔池从高温降至室温的过程中,基本不发生相的转变,主要为马氏体,只有晶界上残留有部分奥氏体,在物相检测中显现不出也是合理的。但韧性良好的奥氏体能吸收熔覆层中的应力,可防止裂纹产生,是实验样品未观测到裂纹的重要原因[8]。

2.4 超声振动辅助激光熔覆3540Fe/CeO2涂层显微硬度分析

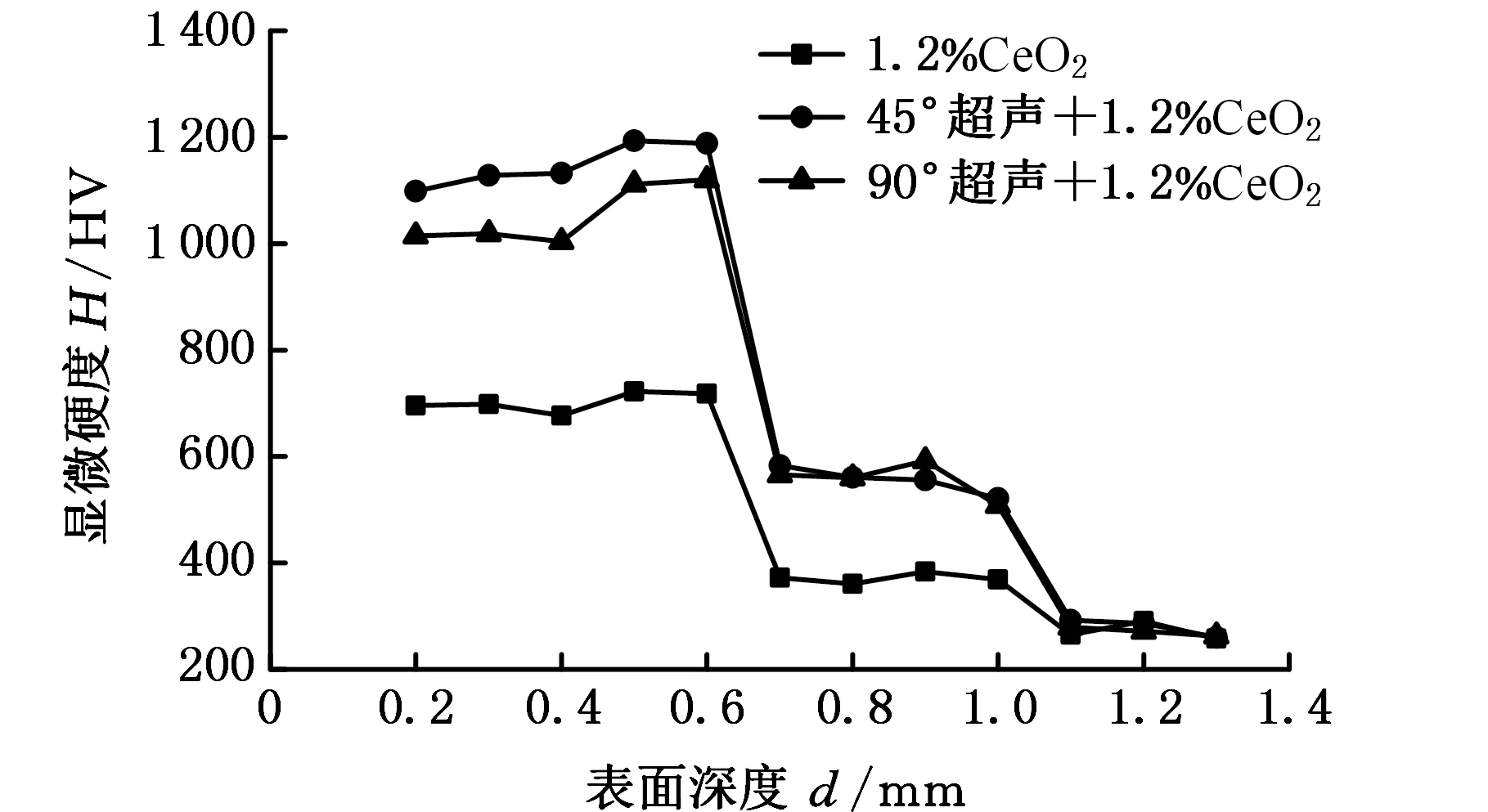

图5为有无超声振动作用下激光熔覆层横截面显微硬度分布示意图,可以看出,施加超声振动的熔覆层显微硬度要明显高于未施加超声振动的熔覆层显微硬度。从图5中实验数据可求得未施加超声振动的熔覆层平均显微硬度为708 HV;而施加90°超声振动的熔覆层平均显微硬度为1 052 HV,较未施加超声振动的熔覆层硬度提高了48%左右;施加45°超声振动的熔覆层平均显微硬度为1 148 HV,较未施加超声振动的熔覆层硬度提高了62%左右,提高效果最为明显。由此可见,超声振动的施加对提高熔覆层的显微硬度有很大的帮助,原因在于施加超声振动产生的空化效应及热效应能细化熔覆层组织和晶粒,晶粒尺寸减小使得晶界数量增多,当载荷作用于等轴晶区时硬度提高,使得合金层的韧性得到提高。同时,超声波的施加使得CeO2稀土元素在熔覆层中的分布更加均匀,表面载荷作用于熔覆层时被均匀地分摊,熔覆层单位面积承受的压力变小,熔覆层整体的抗变形能力就得到了提高,进而总体性能得到了强化。此外,施加45°超声振动的熔覆层显微硬度整体要高于施加90°超声振动的涂熔覆显微硬度,施加45°超声振动的熔覆层由于振动力在水平和竖直方向上的均匀性,使得熔覆层的晶粒更加细化,组织更加均匀,能更好地均布熔覆层中的CeO2稀土元素,从而得到更高表面硬度的涂层。

图5 有无超声振动熔覆层显微硬度对比Fig.5 Microhardness with or without ultrasonic vibration cladding layer

2.5 超声振动辅助激光熔覆3540Fe/CeO2涂层耐磨性分析

作为标定熔覆层耐磨性的重要参数,熔覆层的摩擦磨损性检测必不可少。研究表明,对于一定材料,其摩擦因数及磨损量是材料及各种外界因素综合作用的结果,而非材料自身的固有特征,因此为了研究超声振动对涂层耐磨性的影响,在同一实验环境下,对无超声振动及分别施加45°和90°超声振动的激光熔覆层的摩擦磨损性进行了实验研究。

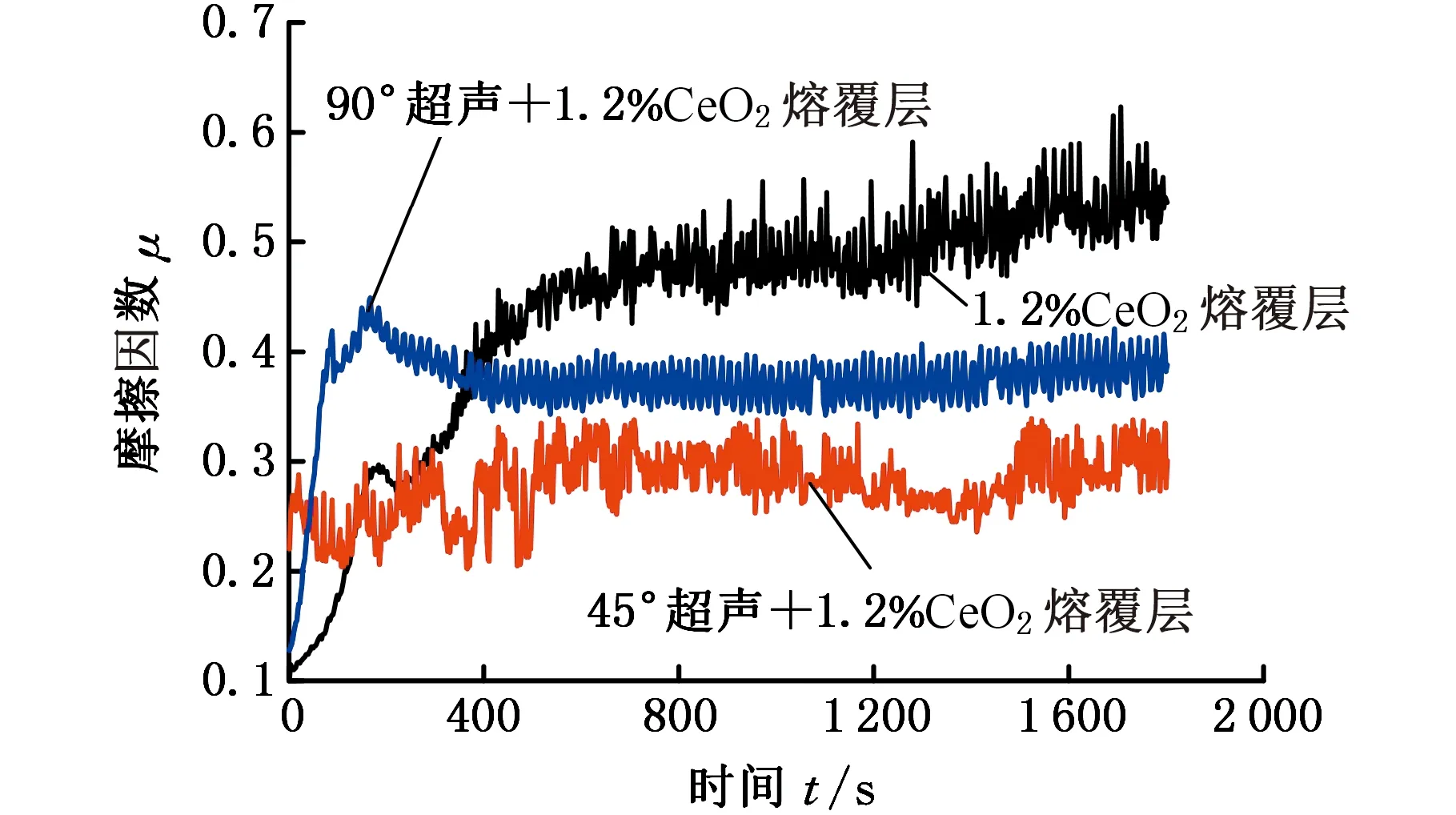

图6为无超声振动及分别施加45°和90°超声振动熔覆层的摩擦因数曲线对比图,可以看出,摩擦初期由于表面粗糙度较小,三者的初始摩擦因数均较小,随着摩擦时间的增加,三者表面粗糙度的不同使得曲线发生变化,在经历了磨合期后,摩擦因数逐渐趋于稳定,并进入稳定磨损阶段。其中,无超声振动的熔覆层磨合期最长,施加90°超声振动的熔覆层磨合期次之,而施加45°超声振动的熔覆层最快达到稳定磨损阶段。由此可知,相比较未施加超声振动的熔覆层,施加超声振动的熔覆层磨合期明显缩短。实验结果表明,未施加超声振动的熔覆层平均摩擦因数约为0.49,曲线波动较大;施加90°超声振动的熔覆层平均摩擦因数约为0.37,摩擦曲线波动最小,摩擦过程最为平稳;施加45°超声振动的熔覆层的摩擦因数最小,是未施加超声振动的熔覆层摩擦因数的一半,约为0.27,虽然摩擦曲线峰谷差值较大,但中间值总体较为平稳,可能是变幅杆端面横向振幅与纵向振幅施加不同步,造成了振幅峰谷值差异较大。

图6 有无超声振动熔覆层摩擦因数曲线对比Fig.6 Friction coefficient curve with or without ultrasonic vibration cladding layer

图7为无超声振动及分别施加45°和90°超声振动的熔覆层磨损量对比图,可以看出,未施加超声振动的熔覆层磨损量最大,平均值为6.23 mm3;施加90°超声振动的熔覆层磨损量平均值为4.68 mm3;而施加45°超声振动的熔覆层磨损量最小,平均值为3.02 mm3,减磨效果最为明显。这一结果与图6对应的摩擦因数结果相吻合,摩擦因数小的熔覆层耐磨性较好,从而磨损量相对较小。

图7 有无超声振动熔覆层磨损量对比Fig.7 Abrasion loss with or without ultrasonic vibration cladding layer

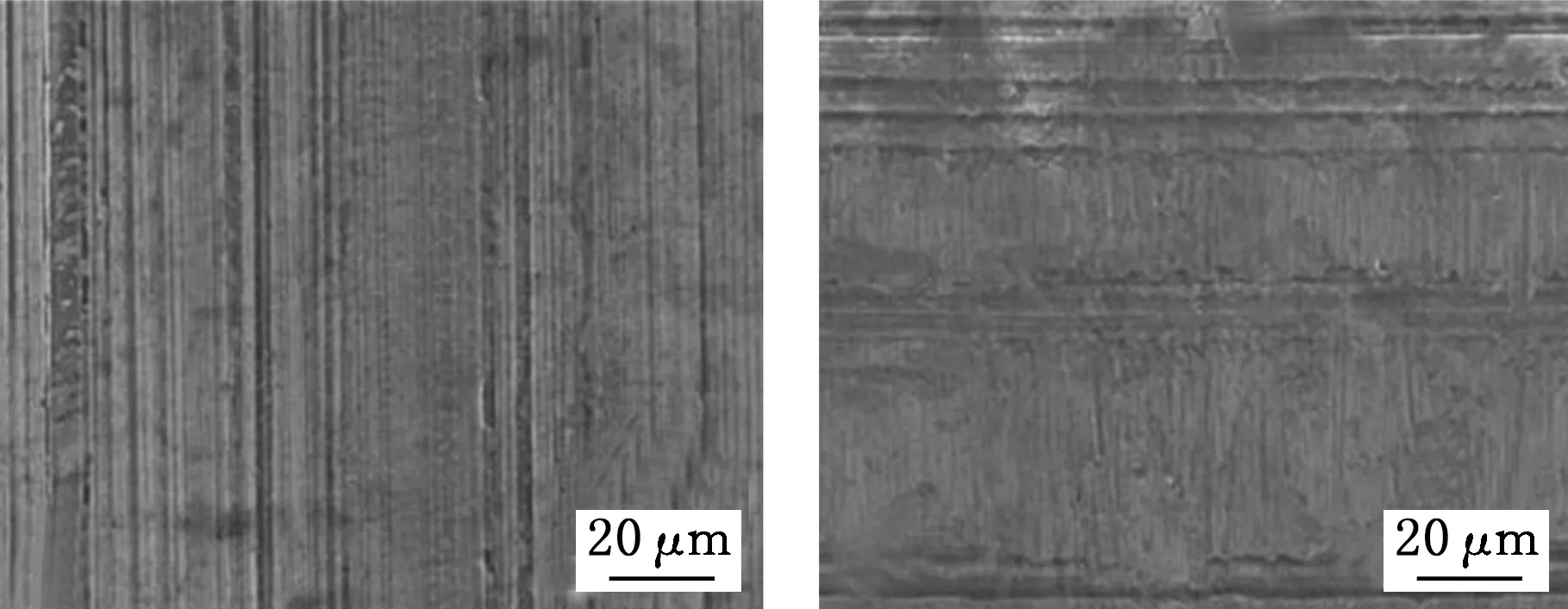

为了更加深入地研究超声振动对激光熔覆涂层耐磨性的影响,系统探究涂层磨损机理,用扫描电子显微镜(scanning electron microscope,SEM)对各磨损试样的磨痕表面进行观察研究,见图8。

(a)基体 (b)无超声振动

(c)45°超声振动 (d)90°超声振动

(e)基体放大图 (f)无超声振动放大图

(g)45°超声振动放大图 (h)90°超声振动放大图图8 有无超声振动熔覆层磨痕形貌SEM图Fig.8 SEM of grinding crack topography with or without ultrasonic vibration cladding layer

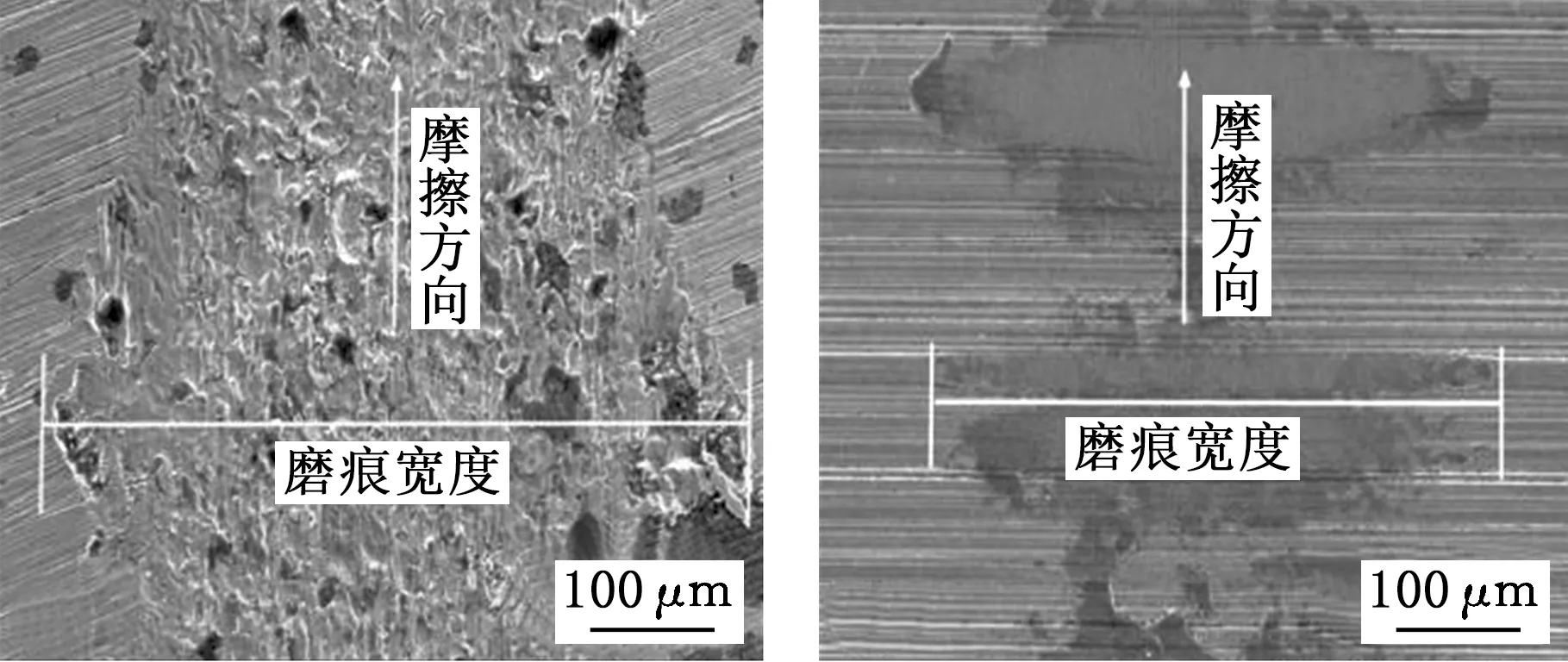

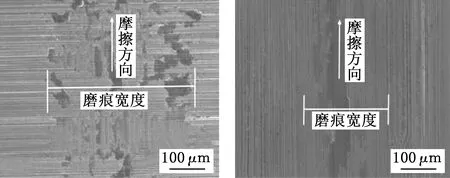

由图8a可以看出,基体磨损严重,塑性变形较大,磨损形式为严重的粘着磨损和疲劳磨损,并伴有微量磨料磨损,磨痕宽度最大,约为582 μm。这是由于对磨材料为Al2O3陶瓷球,其硬度远高于基体材料42CrMo钢的硬度,基体在磨损过程中所受循环变应力较大,进入稳定磨损阶段后超过其疲劳极限,从而出现疲劳破坏并在表面形成麻坑,同时随着摩擦过程的持续进行,基体表面温度不断升高,对磨偶件与基体因高温产生局部焊合,焊合区域在相对运动的作用下不断撕裂后从基体表面凸起并形成粘着。局部放大后,由图8e可以看到基体磨损面的粘着状表面,且表面分布有大量气孔。图8b为未施加超声振动的熔覆层磨损形貌,可以看出磨损形态有所减轻,磨损表面较为光滑,磨痕宽度减小,约为480 μm,磨损形式为粘着磨损并伴有微量磨料磨损,磨损表面有大块的熔覆层脱落及轻微犁沟出现,但没有凹坑和凸起,局部放大后,图8f表现地更加直观。这是因为与基体相比,3540Fe/CeO2熔覆层的硬度要高很多,对磨偶件硬质相的变应力相对熔覆层的变应力减小,但随着磨损过程的进行,热应力使得Al2O3陶瓷易于粘结熔覆层,从而使得熔覆层脱落。

图8c和图8d分别为施加不同角度超声振动的熔覆层磨损形貌,可以看出,施加超声振动的涂层比未施加超声振动的涂层在磨损程度上减轻许多,其磨损表面更为光滑。其中,施加45°超声振动的熔覆层磨损形貌(图8c)更为理想,磨痕浅而细,磨痕宽度约为236 μm;施加90°超声振动的熔覆层(图8d)磨痕宽度约为372 μm,磨痕较宽。比较两者的磨损机理可以发现,施加超声振动后熔覆层的磨损形式表现为磨料磨损和粘着磨损。施加45°超声振动的熔覆层磨损形式主要为磨料磨损,并伴有轻微的粘着磨损,涂层磨损表面为轻微的竖向细小划痕,局部放大后,从图8g中可以看到,磨痕呈竖向规则排列,无明显沟槽,这一方面是由于Al2O3陶瓷球对表面存在犁削作用,另一方面是由于脱落的磨屑对涂层表面形成显微切削作用,但该过程并未形成较深的犁沟,只有小面积的涂层剥落,磨损表面形貌最为理想。而施加90°超声振动的熔覆层磨损形式为粘着磨损与磨料磨损相间,对磨偶件的硬质点反复刮擦熔覆层表面,形成了轻微的犁沟,同时Al2O3陶瓷球对涂层表面也存在犁削及显微切削作用,使得涂层表面有不规则的小片状剥落,局部放大后,从图8h中可以看到,涂层表面有剥落现象,但痕迹较浅,更多的是犁沟形成的犁皱。

3 结论

在确定了最优工艺参数和粉末配比的基础上,引入超声振动来辅助激光熔覆3540Fe/CeO2实验研究,选择超声波与工件扫描方向垂直的辅助方式,采用“S”形扫描路径进行辅助熔覆实验。通过分析熔覆层的微观组织、物相组成和力学性能发现:

(1)超声振动的施加使得熔覆层组织由粗大的胞状晶和树枝晶向细小的等轴晶和针状枝晶转化,组织细化效果明显。

(2)在硬度和耐磨性方面,超声振动的施加使得涂层平均硬度提高50%~60%,耐磨性提升明显;但XRD分析发现熔覆层组织并未因超声波的作用而产生新相。

(3)超声振动施加角度为45°时得到的熔覆层性能更为优异,此时熔覆层表面成形质量和微观组织形貌良好,无裂纹及气孔等缺陷,涂层平均显微硬度最高,耐磨效果最为显著。