深地充填体断裂特性及裂纹扩展模式研究

2018-11-13徐文彬曹培旺程世康

徐文彬,曹培旺,程世康

深地充填体断裂特性及裂纹扩展模式研究

徐文彬1, 2,曹培旺1,程世康1

(1. 中国矿业大学(北京) 资源与安全工程学院,北京,100083;2. 北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京,100083)

为了研究深地充填体的断裂特性,分别将经温度为40,60,80,100和120℃热处理后的胶结充填体试件进行三点弯曲试验,利用高速摄像机−加载系统进行裂纹扩展模式全程捕捉,并编写Matlab图像处理程序,对充填体微观结构进行量化分析。研究结果表明:充填体的断裂韧度与纵波波速随热处理温度的升高而减小;当热处理温度从40 ℃上升到120 ℃时,充填体断裂韧度降幅达64.72 %;基于波速的变化,热损伤因子可分为3个阶段,即负损伤阶段、加速损伤阶段和稳定损伤阶段;随着热处理温度升高,孔隙率变化趋势与断裂韧度相反;断裂裂纹可分为3个阶段,且随着温度升高,裂纹的整体扩展路径经历了直线→弯曲→直线的过程,并在断裂过程中出现未脱落块体和碎裂状块体的脱落;主裂纹在扩展过程中会衍生出次生裂纹,且主裂纹分叉特征愈加明显。

深地采矿;温度;胶结充填体;三点弯曲;裂纹扩展

充填采矿法因其能有效控制地压活动,又能合理处置堆存地表的矿山固体废弃物而得到大量应用。在深部高水平构造应力及围岩破碎条件下,下向充填开采是解决上述问题有效途径之一,下向充填采矿法中采矿人员和设备在每一分层充填体下进行作业活动,因此,充填体的稳定性是保障矿山人员和设备安全的重要屏障[1−4]。就充填体本身而言,深部充填体体积很大,内部水化反应产生的高温无法及时散出,进而在充填体内积累很高的热能。深地充填体在外部高温和内部热能两者共同作用下,使得高温成为影响充填体稳定性的一个重要因素。采用三点弯曲法研究不同温度作用下充填体的断裂特性,探究充填体的裂纹扩展模式,对预防下向充填体破断灾害的发生具有重要意义。全尾砂胶结充填体是由尾砂、水和胶结材料按照一定比例配制而成、具有一定强度的复合介质,是强度介于岩土与岩石之间的特殊人工材料。目前,有关温度对充填体断裂特性影响的研究相对较少,而充填体作为一种类岩石材料,可借鉴岩石领域的某些研究成果及方法进行类比分析。文献[5−6]借助自主设计的多参数、同步监测系统,研究了充填体在单轴压缩过程中的应力−应变、电阻率以及温度变化规律,分析了充填体在破坏失稳的前兆及微观结构演化特征;文献[7]通过单边缺口圆棒三点弯曲试验(SENRBB)和半圆棒三点弯曲(SCB)试验研究了室温到200 ℃的Kimachi砂岩的断裂韧性;文献[8]通过三点弯曲试验研究了不同温度影响下小尺度砂岩试件的断裂特性及特征参量,得出125 ℃是个临界温度点,此时砂岩的平均断裂韧性达到最大值;文献[9]利用离子束−扫面电镜成像的方法,研究了煤样中孔—大孔的结构形态和分布;文献[10]表明随着加热温度的升高,大理岩试样的纵波波速近似线性下降,损伤因子近似线性增加;文献[11]对焦作砂岩经历不同温度(100~1 200 ℃)前后超声纵、横波波速和几何尺寸进行了量测,计算了超声波纵波经过岩样的衰减系数;文献[12]采用损伤力学理论,考虑微元体破坏及弹性模量与温度之间的非线性关系,建立了单轴压缩下的大理岩损伤统计本构模型;文献[13]应用超声波混凝土测试仪(TICO),系统研究了含水率、裂纹、应力和温度对花岗岩内波速传播的影响;文献[14]通过选择合适的灰度阈值,将扫描电镜下煤的微观图像处理为微裂隙二值数字图像,计算得到平行层理面和垂直层理面中微裂隙体积百分比。上述研究成果丰富了高温岩石破断特性研究,然而,胶结充填体由尾砂基质、水、胶结材料配制而成的人工复合介质,以及灰砂配比、浓度和养护龄期均影响胶结体的断裂韧性,其断裂特性与纯土类或岩石类介质相比有本质区别,因此,有必要对不同温度影响下胶结充填断裂力学行为进行试验研究。本文作者通过对不同温度热处理后充填体三点弯曲试验进行研究,对充填体断裂韧度、超声波波速特性、微观结构及损伤规律进行分析,揭示不同温度下充填体断裂特性及裂纹扩展模式,从微观角度探明充填体损伤机理,研究成果可为井下下向充填采场充填体的稳定性和安全评估及预测提供参考。

1 试验

1.1 试件制备

试验所用原材料选取全尾砂,胶结剂选标号42.5号水泥。全尾砂化学成分见表1。从表1可知:某铁矿全尾砂中SiO2质量分数较大,82.052%;MgO (2.413%),Al2O3(3.849%),CaO(2.461%)和Fe2O3(8.003%)总质量分数共16.875%,远低于SiO2质量分数,属酸性尾砂。使用激光粒度仪测试了全尾砂颗粒级配组成,全尾砂的粒径分布见表2,基本物理参数见表3,矿全尾砂颗粒粒径主要集中在80~341 μm之间,全尾砂不均匀系数u=3.636<5.000,曲率系数c=1.657,该全尾砂不均匀系数较小,级配一般。

制备灰砂配比为1:4,质量分数为75%的充填体试件,浇模后24 h脱模,在恒温恒湿养护箱内养护7 d。为了符合断裂力学测试标准[15],试件长×宽×高为200 mm×40 mm×40 mm,预制裂缝长度的取值范围为0.25≤≤0.35,此处取=0.25,裂缝宽约为0.2 mm,有效跨距取160 mm。试件加载示意如图1所示。

表1 全尾砂材料的化学成分(质量分数)

表2 全尾砂颗粒级配组成分布

表3 全尾砂基本物理参数

图1 充填体试件加载示意图

1.2 试验方法

试验前将筛选出的21个试件分别用非金属超声波探测仪进行检测,初始波速分布特点见表4。从表4可知:其波速分布集中,离散性不明显,较小差异可能由超声波检测误差、充填体试件加工差异所造成,所有试件的初始条件基本相同。试件初始波速的相对标准差小于4%,同时也间接地说明了超声波检测误差在4%以内[16]。

表4 试件初始波速分布

根据热处理温度分别为40,60,80,100和120 ℃以及常温状态下(20 ℃),将试件分为7组,为确保试验数据的准确性,每组3个试件进行加载试验,剩余1组备用。将5组试件分别放在箱式电阻炉内加热,加热温度分别设置为40,60,80,100和120 ℃,剩余1组为实验室的室温状态下(20 ℃)。为了确定试件在箱式电阻炉内的恒温时间,将备用试件放在40 ℃的电阻炉内恒温,每间隔1 h取出测量质量,直至试件质量达到平稳状态为止,测试结果如图2所示。试件在3 h前,相对于初始质量下降了4.1%,在3 h之后曲线呈平缓状。试验以3 h为各个温度的恒温时间,加热结束后,将试件冷却至常温。

试验在电液伺服刚性压力加载机上进行,在支座处布置钢滚和钢垫板降低摩擦。为捕捉充填体试件的破坏全过程,采用CMOS高速摄像机CP80−3−M−540进行录制观察,分辨率较高,为1 696×1 710,在全分辨率下可以达到540帧/s,缩小分辨率最高可达20万帧/s。通过高速摄像−加载系统可实时记录加载过程中裂纹的扩展过程,如图3所示。

图2 试件质量变化曲线

图3 高速摄像−加载系统示意图

2 试验结果及分析

2.1 断裂韧度及超声特性的影响分析

文献[17]对3种不同的断裂韧度计算公式进行了讨论和对比分析,按其推荐的ASTM (American Society for Testing Materials) 规定的公式计算IC,如下式所示:

式中:max为试验峰值荷载;为有效跨距(=160 mm);为预制裂缝长度;为试件宽度;为试件高度。根据已知数据得出试件的断裂韧度,借助非金属超声波探测仪读出冷却后试件的波速见表5。图4所示为温度与试件断裂韧度和波速的关系曲线图。

由表5和图4可知:在不同温度下,充填体断裂韧度和波速的整体变化趋势基本相同;当温度从室温(20 ℃)上升到40 ℃时,断裂韧度略有上升,增幅为3.44%。这主要是因为充填体内部自由水逐渐被加热,升温使得自由水溶解能力增强,使得水泥和尾砂颗粒的胶结性能提高,进而对断裂韧度起到提升的作用;波速有明显提高,这主要是因为自由水的缓慢蒸发对微裂隙通道内壁产生压力,同时尾砂颗粒受热的膨胀,两者共同作用导致微裂隙闭合,改善了矿物颗粒之间以及矿物颗粒和水泥基质之间的接触状态,使得充填体变成一个相对密实的整体,致使波速在40 ℃时有所 提升。

当温度从40 ℃上升到80 ℃时,断裂韧度加速下降,降幅为49.53%。这主要是因为充填体内部自由水蒸发加速,使得气体对充填体内部孔隙通道的内壁冲击力增大,同时,矿物颗粒之间以及矿物颗粒和水泥基质之间受热膨胀差异使得内部产生热开裂,形成新的微裂纹[11],再加上冷却后充填体要自相平衡,产生内应力即残余应力,这些因素共同作用使得断裂韧度迅速下降;波速加速下降主要是因为试件内部产生新裂纹或者孔隙结构,超声波在传导的过程中通过空气介质路径增多,导致波速迅速下降。

当温度从80 ℃上升到120 ℃时,断裂韧度下降变缓,降幅为30.1%。这主要是因为接近或超过水的沸点(100 ℃)时,自由水瞬间蒸发,使得气体对孔隙通道内壁的冲击力达到1个稳定的极值,随着温度升高,此时充填体各组分的热膨胀差异占主导地位,导致热开裂增速变缓,所以,断裂韧度的下降幅度有所变缓。波速下降变缓的主要原因是热开裂的增加幅度减缓。

2.2 充填体热损伤特性

胶结充填体由尾砂基质、水、胶结材料配制而成的人工复合介质,尾砂中的各种矿物成分和水泥基质在高温条件下的热膨胀系数各不相同,所以,充填体受热后各组分的变形也不同。然而,胶结充填体作为井下空场的充填材料,为了保持其变形的连续性,矿物成分和水泥不可能按各自固有的热膨胀系数随温度变化而自由变形,因此,各组分之间产生约束,由此在充填体内部形成一种应力即结构热应力,应力最大值往往发生在矿物颗粒和水泥之间的交界处[11]。若应力达到或超过交界处的极限抗拉强度,则沿此交界面产生微裂纹,导致充填体的宏观力学性能劣化,这种由热作用导致其劣化的过程可由热损伤因子表示。

不考虑充填体试件制备过程对试件的初始损伤,假定试件在初始状态下是完整且各向同性,为描述充填体内部损伤程度,可根据超声波速度变化来定义损伤因子[16]:

式中:CT为充填体试件经过温度作用后的纵波波速;C为试件20 ℃时的纵波波速。损伤值与温度的关系如图5所示。

表5 不同温度处理后充填体试件的断裂韧度和波速

1—断裂韧度;2—波速。

图5 充填体热损伤因子与温度关系曲线

由图5可知热处理后充填体损伤与温度的关系大致可以分为3个阶段:室温(20 ℃)到40 ℃为负损伤阶段,因为定义了室温(20 ℃)充填体损伤为0,而在40 ℃时充填体的波速和断裂韧度均达到最大值,损伤因子的降幅达到7%,由此出现了负损伤,这主要是充填体变得更密实导致;40 ℃到80 ℃为加速损伤阶段,这期间损伤因子的增幅达到300%,这主要是因为充填体内部自由水蒸发不稳定和矿物颗粒与水泥的膨胀差异导致热开裂的加速发展;80 ℃到120 ℃为稳定损伤阶段,这期间损伤因子的增幅为34%,相对于第2个阶段增幅缩小了近90%,这主要是热开裂增加速度仅由充填体各组分的膨胀差异导致,所以增速 变缓。

为分析温度对充填体断裂韧度的弱化效应,将试件在不同温度下的断裂韧度减小值与20 ℃时断裂韧度的比值定义为温度因素下的充填体韧性弱化系数:

式中:KCT为充填体试件经过温度T作用后的断裂韧度;KT为试件20 ℃时的断裂韧度。弱化系数I与损伤因子D关系如图6所示。

由图6可知:热处理后充填体断裂韧度的弱化系数随着损伤因子的增大呈线性增加。超声波作为一种理想的探伤载体,它在充填体内传播,与内部各组分和空气介质相互作用,可以充分反映充填体高温作用后自身内部的性质变化,波速下降可以有效表征充填体断裂特性发生了显著变化。

2.3 微观结构量化分析

分别从经历不同温度热处理作用之后的充填体试件断裂面切取薄片,以薄片断裂面为观察面,切割面为底面,这是因为底面的细观结构已遭切割工具的损坏。将薄片固定于扫描电子显微镜的样品台上进行 观测。

图7所示为不同温度热处理作用之后充填体试件SEM 图像。由图7可知:随着热处理温度上升,充填体试件孔隙和裂隙的分布、大小及形态都发生了较显著的变化:常温状态(20 ℃)时,由于试件制作过程中会有少量空气混入料浆中,使得充填体在水化溶解到固结硬化期间[18]产生初始孔隙即“原生孔隙”;当热处理温度为40 ℃时,充填体原生孔隙相对减少,颗粒整体排列较致密,且无明显裂隙;当热处理温度为80 ℃时,孔隙之间贯通扩张,产生明显微裂隙,裂隙贯穿区域出现明显的颗粒团簇;当热处理温度为120 ℃时,微裂隙加剧发育,产生沟壑状裂纹且颗粒团簇分层叠加呈片状分布。

由于充填体表面起伏不平在裂隙及孔隙结构处显示出很低的亮度值,在微观结构下可以直观看出随着热处理温度的升高,其内部由热开裂和水蒸气冲击导致的微裂隙及孔隙结构的发育。通过选择合适的灰度阈值,借助编写的matlab程序,将不同温度影响下的SEM图像进行二值化处理,如图8所示。计算黑色像素所占比例即为微观结构孔隙度[14],二值图各像素数量如表6所示,充填体的孔隙度和断裂韧度与温度的关系曲线如图9所示。

由表6和图9可知:当温度从20 ℃上升到40 ℃,孔隙度降幅9.77%;当温度从40 ℃到80 ℃时,孔隙度增幅47.03%;当温度从80 ℃到120 ℃时,孔隙度增幅32.65%。在不同温度影响下,充填体微观结构孔隙度的变化趋势与断裂韧度化趋势相反,随着孔隙度增加,充填体断裂韧度呈相反趋势减小。热处理后这种内部结构较显著的变化是导致充填体断裂韧性弱化与内部损伤的根本原因。

(a) 20 ℃时存在“原生孔隙”,无明显裂隙;(b) 40 ℃时整体较为致密,“原生孔隙”减少; (c) 80 ℃时孔隙贯通、扩张,微裂隙发育;(d) 120 ℃时微裂隙加剧扩展,呈“沟壑”状裂纹

温度/℃:(a) 20;(b) 40;(c) 80;(d) 120

表6 二值图各像素数量

1—孔隙度;2—断裂韧度。

3 裂纹扩展模式分析

3.1 裂纹扩展全程分析

在室内试验中,由于断裂裂纹起裂、扩展非常 快[19],故借助高速摄像−加载系统记录试样的破坏过程,得到荷载−时间曲线如图10所示;利用显微镜对裂纹扩展实时放大20~30倍观察,高速摄像机选取 3 900帧/s,分辨率为640×512,选取C20试件结果分析,如图11所示。由图10和11可知裂纹的发育状态大致分为3个阶段:

1)阶段为初始压密阶段。该阶段时间在200 ms之内,充填体内孔隙与颗粒压密填充,无明显裂纹产生。

2)阶段为亚临界扩展阶段,如图11(a)和11(b)所示,此阶段试件存在裂纹但并未失稳,持续时间较长扩展速度相对较小,裂纹整体扩展基本为1条直线,从局部放大图可知裂纹的扩展形貌呈锯齿状凹凸不平,且扩展过程中有较大块体脱落,不同于一般岩石裂纹扩展[20−21]。这是由于充填体自身性质决定,尾砂颗粒和水泥基质的胶接状况实际并不均匀,裂纹的扩展优先穿过颗粒与水泥胶接性能差的薄弱面,造成裂纹的锯齿状扩展,颗粒团簇相互错动,裂纹发育过程中裂纹面颗粒团簇的摩擦和挤压是使得此阶段时间较长的原因。

3)阶段为失稳扩展阶段,如图11(c)和11(d)所示。此阶段试件失稳,裂纹贯穿至试件顶部扩展速度达到最快,试件完全断裂。

图10 C20试件荷载−时间曲线

3.2 裂纹扩展特征分析

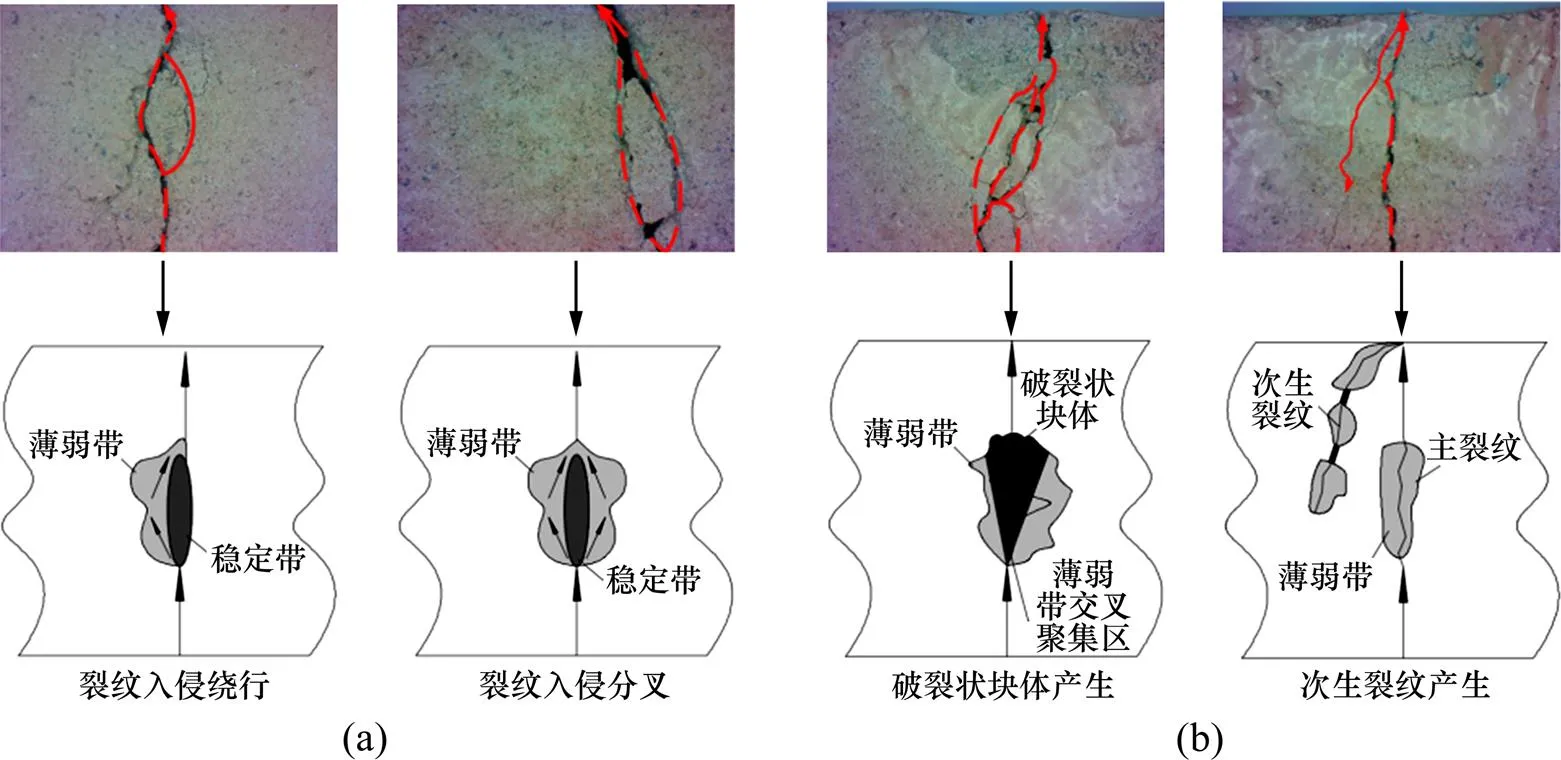

在不同温度热处理作用下,充填体断裂特性决定其裂纹扩展模式的差异性,借助高倍显微镜,将各组试件裂纹局部放大,各组试件裂纹特征如表7所示。由表7可知:充填体裂纹扩展的主要特征存在以下规律:1) 试件从室温(20 ℃)上升到120 ℃,裂纹的整体扩展路径大致经历了直线→弯曲→直线的过程,受不同温度影响裂纹的偏折角度较为离散;2) 断裂过程中沿着裂纹由起初的较大块体脱落,逐渐伴随出现未脱落块体和碎裂状块体的脱落;3) 主裂纹在扩展过程中会衍生出次生裂纹,并且裂纹分叉特征愈加明显。那些已经有明显断裂痕迹的未脱落块体之所以依旧附着在试件上,是因为块体断裂面与试件表面摩擦力大于其自身重力导致其未脱落,但是极不稳定。

在室温(20 ℃)状态下,充填体可以看作基本均匀且各向同性的连续体,此时裂纹扩展路径基本为1条直线,有较大块体脱落是脱落处水泥和充填体的胶结情况较差所致。随着热处理温度上升,其内部出现热开裂,产生新的新生微裂隙,由于热开裂分布的不均匀性造成内部损伤程度不同,裂纹的扩展朝着损伤后的薄弱带扩展,扩展过程中遇到阻碍即稳定带,主裂纹会出现绕行和分叉现象;对于一些损伤薄弱交叉聚集带,在裂纹入侵过程中会产生碎裂状块体;充填体顶部加载点附近应力集中,使得接近加载点附近处薄弱带贯穿连接成新的微裂纹即次生裂纹,裂纹入侵模式如图12所示。而当温度上升到120 ℃时,充填体损伤透彻而变得“均匀”即整个充填体的薄弱带分布密集且均匀,导致裂纹扩展路径又变成1条直线。

时间/ ms:(a) 230;(b) 640;(c) 972;(d) 1 011

(a) 裂纹绕行与分叉;(b) 碎裂状块体与次生裂纹的产生

表7 充填体断裂裂纹特征描述

4 结论

1) 随着温度的升高,充填体试件的断裂韧度和波速的整体变化趋势基本相同。当温度从室温(20 ℃)上升到40 ℃时,断裂韧度略有上升,增幅为3.44%;当温度从40 ℃上升到80 ℃时,断裂韧度加速下降,降幅为49.53%;当温度从80 ℃上升到120 ℃时,断裂韧度下降幅度变缓,降幅为30.1%。充填体各组分的热膨胀差异,自由水的蒸发以及冷却后试件内部残余应力的影响是断裂韧度和波速变化的主要原因。

2) 基于波速变化,定义损伤因子,用其描述充填体内部损伤程度。损伤与温度的关系可以分为3个阶段即负损伤阶段、加速损伤阶段及稳定损伤阶段;热处理后,充填体波速的显著下降,表征充填体断裂特性发生了显著的变化。

3) 在不同温度影响下,充填体微观结构孔隙度的变化趋势与断裂韧度化趋势相反;随着孔隙度增加,充填体断裂韧度呈相反趋势减小,热处理后这种内部结构的明显变化是导致充填体断裂韧性弱化与内部损伤的根本原因。

4) 充填体断裂裂纹扩展是一个加速过程,可以分为初始压密,亚临界扩展和失稳扩展3个阶段,断裂裂纹呈锯齿状扩展。

5) 充填体裂纹扩展的主要特征存在以下规律:当试件从室温(20 ℃)上升到120 ℃时,裂纹的整体扩展路径经历了直线→弯曲→直线的过程;断裂过程中沿着裂纹由起初的较大块体脱落,逐渐伴随出现未脱落块体和碎裂状块体的脱落;主裂纹在扩展过程中会衍生出次生裂纹,且主裂纹分叉特征愈加明显。

[1] 瞿群迪, 姚强岭, 李学华, 等. 充填开采控制地表沉陷的关键因素分析[J]. 采矿与安全工程学报, 2010, 27(4): 458−462. QU Qundi, YAO Qiangling, LI Xuehuai, et al. Key factors affecting control surface subsidence in backfilling mining[J]. Journal of Mining & Safety Engineering, 2010, 27(4): 458−462.

[2] KESIMAL A, ERCIKDI B, YILMAZ E. The effect of desliming by sedimentation on paste backfill performance[J]. Minerals Engineering, 2003, 16(10): 1009−1011.

[3] 余伟健, 冯涛, 王卫军, 等. 充填开采的协作支撑系统及其力学特征[J]. 岩石力学与工程学报, 2012, 31(1): 2803−2813. YU Weijian, FENG Tao, WANG Weijun, et al. Coordination support systems in mining with filling and mechanical behavior[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(1): 2803−2813.

[4] WU D, FALL M, CAI S. Coupled modeling of temperature distribution and evolution in cemented tailings backfill structures that contain mineral admixtures[J]. Geotechnical and Geological Engineering, 2012, 30(4): 935−961.

[5] 徐文彬, 王运敏, 党鹏, 等. 胶结充填体压缩破坏前兆多参数表征[J]. 岩土力学, 2016, 37(2): 399−406. XU Wenbin, WANG Yunmin, DANG Peng, et al. Precursors to compression failure of cemented backfillmass based on the multiparameter method[J]. Rock and Soil Mechanics, 2016, 37(2): 399−406.

[6] 徐文彬, 潘卫东, 丁明龙. 胶结充填体内部微观结构演化及其长期强度模型试验[J]. 中南大学学报(自然科学版), 2015, 46(6): 2333−2341. XU Wenbin, PAN Weidong, DING Minglong. Experiment on evolution of microstructures and long-term strength model of cemented backfill mass[J]. Journal of Central South University (Science and Technology), 2015, 46(6): 2333−2341.

[7] FUNATSU T, SETO M, SHIMADA H, et al. Combined effects of increasing temperature and confining pressure on the fracture toughness of clay bearing rocks[J]. International Journal of Rock Mechanics and Mining Sciences, 2004, 41(6): 927−938.

[8] 左建平, 谢和平, 刘瑜杰, 等. 不同温度热处理后砂岩三点弯曲的断裂特性[J]. 固体力学学报, 2010, 31(2): 120−126. ZUO Jianping, XIE Heping, LIU Yujie, et al. Investigation on fracture characteristics of sandstone after thermal effects through three-bending point experiments[J]. Chinese Journal of Solid Mechanics, 2010, 31(2): 120−126.

[9] GIFFIN S, LITTKE R, KLAVER J, et al. Application of BIB-SEM technology to characterize macropore morphology in coal[J]. International Journal of Coal Geology, 2013, 114(4): 85−95.

[10] 刘石, 许金余, 刘志群, 等. 温度对岩石强度及损伤特性的影响研究[J]. 采矿与安全工程学报, 2013, 30(4): 583−588. LIU Shi, XU Jinyu, LIU Zhiqun, et al. Temperature effect on strength and damage property of rock mass[J]. Journal of Mining & Safety Engineering, 2013, 30(4): 583−588.

[11] 何国梁, 吴刚, 黄醒春, 等. 砂岩高温前后超声特性的试验研究[J]. 岩土力学, 2007, 28(4): 779−784. HE Guoliang, WU Gang, HUANG Xingchun, et al. Experimental study on ultrasonic properties of sandstone before and after high temperature[J]. Rock and Soil Mechanics, 2007, 28(4): 779−784.

[12] 张连英, 茅献彪, 李天珍. 高温环境下大理岩热损伤特性的试验研究[J]. 采矿与安全工程学报, 2010, 27(4): 505−511. ZHANG Lianying, MAO Xianbiao, LI Tianzhen. Experimental research on thermal damage properties of marble at high temperature[J]. Journal of Mining & Safety Engineering, 2010, 27(4): 505−511.

[13] 李元辉, 赵兴东, 赵有国, 等. 不同条件下花岗岩中声波传播速度的规律[J]. 东北大学学报(自然科学版), 2006, 27(9): 1030−1033. LI Yuanhui, ZHAO Xingdong, ZHAO Youguo, et al. Propagation law of wave velocity in granite sample under different conditions[J]. Journal of Northeastern University(Natural Science), 2006, 27(9): 1030−1033.

[14] 邹俊鹏, 陈卫忠, 杨典森, 等. 基于SEM的珲春低阶煤微观结构特征研究[J]. 岩石力学与工程学报, 2016, 35(9): 1805−1814. ZOU Junpeng, CHEN Weizhong, YANG Diansen, et al. Microstructural characteristics of low-rank coal from Hunchun based on SEM[J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(9): 1805−1814.

[15] 丁遂栋. 断裂力学[M]. 北京: 机械工业出版社, 1997: 113−123. DING Suidong. Fracture mechanics[M]. Beijing: China Machine Press, 1997: 113−123.

[16] 赵洪宝, 王中伟, 张欢, 等. 冲击荷载对煤岩内部微结构演化及表面新生裂隙分布规律的影响[J]. 岩石力学与工程学报, 2016, 35(5): 972−979. ZHAO Hongbao, WANG Zhongwei, ZHANG Huan, et al. Effects of dynamic loads on development of internal microstructure and distribution of new surface fractures of coal[J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(5): 972−979.

[17] 魏炯, 朱万成, 李如飞, 等. 岩石抗拉强度和断裂韧度的三点弯曲试验研究[J]. 水利与建筑工程学报, 2016, 16(3): 128−132. WEI Jiong, ZHU Wancheng, LI Rufei,et al. Experiment of the tensile strength and fracture toughness of rock using notched three point bending test[J]. Journal of Water Resources and Architectural Engineering, 2016, 16(3): 128−132.

[18] 徐文彬, 田喜春, 邱宇, 等. 胶结充填体固结全程电阻率特性试验[J]. 中国矿业大学学报, 2017, 46(2): 265−272. XU Wenbin, TIAN Xichun, QIU Yu, et al. Experiment of the resistivity characteristic of cemented backfill mass during the whole consolidation process[J]. Journal of China University of Mining & Technology, 2017, 46(2): 265−272.

[19] 左建平, 柴能斌, 周宏伟. 不同深度玄武岩的三点弯曲细观破坏实验研究[J]. 岩石力学与工程学报, 2013, 32(4): 689−695. ZUO Jianping, CHAI Nengbin, ZHOU Hongwei. Investigation on failure behavior of basalt from different depths based on three-point bending meso-experiments[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(4): 689−695.

[20] 左建平, 黄亚民, 刘连峰. 含偏置缺口玄武岩原位三点弯曲细观断裂研究[J]. 岩石力学与工程学报, 2013, 32(4): 740−746. ZUO Jianping, HUANG Yamin, LIU Lianfeng. Investigation on meso-fracture mechanism of basalt with offset notch based on in-situ three-point bending tests[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(4): 740−746.

[21] 王蒙, 朱哲明, 王雄. 冲击荷载作用下的 I/II复合型裂纹扩展规律研究[J]. 岩石力学与工程学报, 2016, 35(7): 1323−1331. WANG Meng, ZHU Zheming, WANG Xiong. The growth of mixed-mode I/II crack under impacting loads[J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(7): 1323−1331.

(编辑 杨幼平)

Study on fracture characteristics and crack propagation mode of cemented backfill in deep mine

XU Wenbin1, 2, CAO Peiwang1, CHENG Shikang1

(1. College of Resources & Safety Engineering, China University of Mining & Technology, Beijing 100083, China; 2. Key Laboratory of Ministry of Education of China for Efficient Mining and safety of Metal Mines, University of Science and Technology Beijing, Beijing 100083, China)

In order to study the fracture characteristics of the cemented backfill in deep mine,the three-point bending test was carried out for the cemented backfill with heat treatment temperature being 40, 60, 80, 100 and 120 ℃, respectively. The full range of crack propagation mode was captured by the high speed camera loading system,and the microstructure of the cemented backfill was analyzed quantitatively by Matlab image processing program. The results show that the fracture toughness and longitudinal wave velocity of cemented backfill decrease with the increase of thermal treatment temperature;The fracture toughness of backfill decreases by 64.72% when the heat treatment temperature increases from 40 ℃ to 120 ℃. The thermal damage factoris based on the change of the wave velocity, which can be divided into three stages, namely, the negative damage stage, the acceleration injury stage and the stable injury stage. With the increase of heat treatment temperature, the change trend of porosity is opposite to fracture toughness. The crack propagation process is divided into three stages and as the temperature increases, the overall propagation path of the crack has gone through changes from a straight line to a bending curve and then to a straight line, and there are non-shedding blocks and cataclastic blocks during the fracture process. The secondary cracks appear and the bifurcation characteristics of cracks are more obvious during the propagation of the main crack.

mining in deep mine; temperature; cemented backfill; three-point bending; crack propagation

10.11817/j.issn.1672−7207.2018.10.018

TD853

A

1672−7207(2018)10−2508−11

2017−10−16;

2018−01−30

国家重点研发项目(2018YFC0808403);国家自然科学基金资助项目(51504256)(Project(2018YFC0808403) supported bythe National Key Research and Development Program of China; Project(51504256) supported by the National Natural Science Foundation of China)

徐文彬,博士,副教授,从事充填开采理论与工艺以及新型胶结充填材料研究;E-mail:xuwb08@163.com