地下对接技术在长距离曲线顶管隧道中的应用

2018-11-12

(湖北省电力勘测设计院有限公司,湖北 武汉 430040)

1 顶管对接技术

顶管作为非开挖技术由于其各方面的优势目前在电力行业应用越来越多。由于场地和地下构筑物的限制,顶管往往需要一次顶进较长距离,并且为避让障碍物顶管路径呈现多向曲线,而长距离曲线顶管是顶管施工中的难题,施工时顶力大,顶进曲线精准度难以控制。

顶管对接技术是近些年来开始发展的技术,该技术通过对顶管掘进机改造、掘进轴线控制、对接区域加固和掘进设备的拆卸、内衬混凝土浇筑等措施,对长距离曲线顶管进行分段施工,保证顶管隧道顺利贯通。顶管对接的实现能有效减少顶管工作井对场地的占用,减少城市密集区管线搬迁量,减轻对交通和居民生活的影响。

2 玉带门电缆隧道

舵落口变-玉带门变220 kV输电线路工程起点为舵落口变电站,终点为玉带门变电站,线路全长约为11.59 km;顶管段约1.2 km,具体路径为:在宗关变电站对面解放大道上设置1#工作井,在汉西一路轻轨站旁设置T10#工作井,顶管分别由1#工作井和T10#工作井沿解放大道向简易路顶进,最终顶管在简易路附近交汇形成顶管隧道,见图1。顶管管节采用预制钢筋混凝土管,为内径3 m的大直径顶管。

图1 顶管顶进路径

由于解放大道沿线有轻轨相随,同时建设大道处又有二环线横穿,顶管路径沿线都需要避让轻轨桥墩及二环线桥墩,并保证与桥墩桩之间的安全距离,所以顶管路径呈现复杂的曲线形式。

曲线顶管一次顶进长度不宜过长,设计时最初考虑在简易路附近设置一个工作井用于接收顶管机。但是由于需要避让沿线桥墩,简易路路口井位位于机动车道,施工时需占用大面积机动车道来完成工作井施工及顶管机吊装,这对沿线的交通会造成重大影响。考虑到对周围交通的影响,经过设计院与业主、施工单位多次讨论,确定采用顶管对接技术解决这一问题。

3 顶管对接技术要点

3.1 对接施工工序

顶管对接施工工序见图2。

图2 顶管施工工序

其中有几大关键工序,详见下述。

3.2 对接区域的土体加固

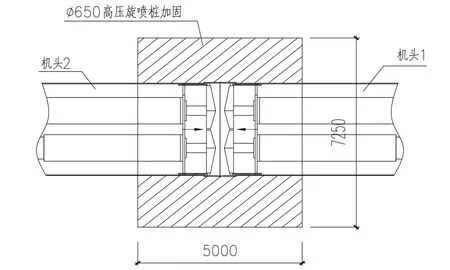

本工程地属于堆积平原区,其原始地貌单元为长江、汉江的Ⅰ级阶地,属软土底层,沿线地下水主要有上层滞水和孔隙承压水,地下水丰富。为了防止顶管对接地方机头发生下沉、周围土体渗水,对顶管对接区土体采用Φ650三重管高压旋喷桩加固处理。采用42.5级普通硅酸盐水泥,水灰比0.8,掺入量20%左右,加固土体无侧限抗压强度>2.0 MPa,加固深度为管底以下2 m,管顶以上3 m,平面加固范围4.0 m×7.25 m。对接区域土体加固平面、剖面图见图3、图4。

图3 土体加固平面

图4 土体加固剖面

3.3 顶管掘进机改造

本工程顶管主要穿越粘土层、淤泥质粘土和粉土夹粘性土,根据地质条件、施工条件及本工程的施工特点,采用土压平衡顶管机,并对顶管机进行双向切口结构改造,在顶管机外壳端部增加导向圈,一个导向圈设置在一个顶管机壳体外侧,另外一个导向圈设置在另一个顶管机的内侧,形成40 mm的间隙,见图5。其中导向外圈安装于对接过程中静止的掘进机上,导向内圈安装于对接时顶进的顶管机上。当两台顶管机相向推进且接近时,由于有了间隙和刃口的锥度,可以形成导向作用而自动对准。

图5 导向圈工作原理及结构图

3.4 顶管对接施工测量及轴线控制

本工程顶管轴线受轻轨桥墩桩基限制,对接时顶管轴线为小半径曲线对接,因此当两个顶管掘进机刃口距离达30 m左右时,对两个顶管掘进机的姿态和隧道中心线进行严密的测量和监控,尽可能使两个顶管掘进机轴线保持同轴;并随时由顶管掘进机测量人员进行修正;测量与推进须同时配合进行,并控制对接位置;测量偏差控制在40 mm之内;对接间距由对接偏差来确定,刃口连线与掘进机轴线的夹角不得大于15°。

3.5 顶管对接段连接施工

在第一个顶管机头先行到达预定位置停止后,先对顶管周围注水泥浆,并对此顶管机头的中心坐标进行测量,确定顶管机头的平面和高程位置,并对顶管机头后方三节特殊管节用Ф25的钢筋连接起来,防止机头停的时间较长而发生沉降。再以此顶管机头的中心坐标和高程为基准,另一段顶管以此基准进行纠偏。每天必须对先行到达的这段顶管进行轴线和高程测量,以确保顶管对接的精度。

后续到达的顶管最后5节管节顶进施工时,每节管节必须进行轴线和高程的测量,及时发现偏差并采取纠偏措施。

随着两个顶管掘进机之间的距离的缩短,在导向圈的作用下两个顶管掘进机对准。

在对接距离确定和锁定主推千斤顶的情况下,先用4根Φ25钢筋把两个顶管机头连接起来,防止注浆时压力大而使顶管机头发生位移。随后对两侧土仓同时进行注水泥浆,注浆对称进行。机头注浆的作用是防止机头和加固土体之间的缝隙渗水,同时防止由于旋喷桩地基加固效果不佳而产生的土体渗水。

注浆完成并检查不再渗水后,打开两侧仓门,同时进行人工挖土作业,并随时观察机头对接处止水效果,直至人工挖土完成,两个顶管机贯通。挖土完成后拆除顶管机内设备,并对两个顶管机头内壳进行单面焊接,实现机头的最终连接。若对接时产生了偏差,需根据现场实际情况,采用10 mm厚的钢板进行现场等分加工,分块焊接。

3.6 隧道对接区内部混凝土结构施工

为保证整个隧道的完整性,在对接区的掘进机外壳内部按原隧道的内径尺寸浇注混凝土结构,措施如下:

(1)依据隧道原有内径尺寸,以及管节配筋进行钢筋绑扎施工,按要求固定好预埋铁件。

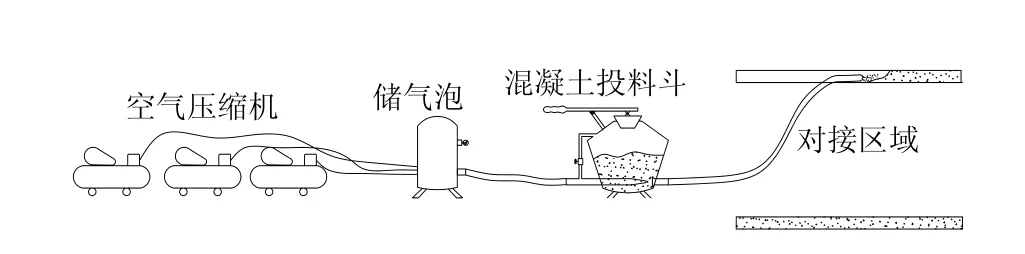

(2)将整个管节分三次浇注,见图6,先依次进行第一次、第二次施工,注意保证振捣质量;前两次浇筑完成后再进行第三次模板施工,顶部预留浇筑孔,加工储气泡、混凝土投料斗简易设备,利用空气压缩机将混凝土用软管压送入模内,有效保证混凝土浇注的密实度(见图7)。

图6 对接区管节现浇分节示意图

图7 混凝土浇注示意图

4 结语

玉带门电缆隧道工程两个顶管机分别从1#工作井向西和T10#工作井向东顶进,最终在中间预定的汇合点精准汇合,顺利打开仓门并完成机头连接,最终顺利完成顶管对接施工,实现顶管顺利贯通。对接区在混凝土浇筑完成后强度满足设计要求,外观平滑,效果良好,受到业主的好评。

顶管对接技术,实现了在交通要道、区域枢纽瓶颈部位或地下存在不可避让管线的区域等受限制地区进行顶管施工,使得顶管对道路交通、周边管线、人民生活几乎没有影响,而且缩短了长距离顶管的施工工期,降低工程的造价和施工风险,具有良好的社会效益和广阔的市场前景。