总线阀岛在火力发电厂除灰系统中的应用

2018-11-12田小兵柯尊光赵新成

田小兵,柯尊光,赵新成

(1.西南电力设计院有限公司,四川 成都 610021;2.神华神东电力重庆万州港电有限责任公司,重庆 404027)

1 总线阀岛的特点

现场总线的重要特点之一,就是设备的智能化,它可以将现场设备的状态和诊断信息传输至控制室,实现从传统的“设备故障检修”到“设备状态维护”的转变,大量现场实时信息为管理决策也提供了基础和依据。现场总线智能阀岛产品,通过非周期性循环数据交换可以提供十分丰富的设备诊断信息,主要包括:①总线通讯状态;②阀岛的供气或供电故障;③信号的短路、开路检测;④模块故障信息等等。这些信息,不论是传统的单点连接方式还是多针阀岛,都是无法获取的。

此外,阀岛可配置各种模块化的输入输出模块,比如模拟量、数字量输入输出模块等,这些模块能接收的信号类型与DCS/PLC中使用的I/O模件没有差别,因此像检测气缸活塞位置的行程开关、或者是现场零散的硬接线仪表信号都可以直接连接到就近布置的阀岛输入输出模块上,这样可以有效缩短现场一次元件与执行设备到控制系统DCS/PLC的信号电缆长度。一般单个阀岛最大可支持32个电磁阀线圈以及16个I/O模件。

2 总线阀岛在火力发电厂中的应用

2.1 使用场合

火力发电厂的水处理(化学制水、废水处理等)车间、除灰系统分布着数量众多的气动阀,气动阀的驱动气源通过电磁阀来控制,传统方案是将电磁阀分组集中安装于就地电磁阀箱内,阀行程位置信号也接入电磁阀箱内端子排,在电磁阀箱内汇总位置反馈和电磁阀驱动信号后再送DCS/PLC机柜,这些系统适合采用现场总线阀岛。主厂房区域除大量集中布置的二位式动作气动阀(如锅炉燃烧器冷却系统气动阀)外,其余气动阀物理位置及系统归属都比较分散,采用现场总线阀岛并不经济,不建议采用现场总线阀岛。下文拟以某1000 MW机组除灰系统中采用现场总线阀岛为例,对其展开论述。

2.2 总线协议选择

火力发电厂现场总线协议基本采用FF或(和)Profibus两种,其中Profibus-PA和FF是专为过程自动化设计的协议,一般用于现场仪表。而设备级控制系统和分散I/O之间的通信连接一般采用Profibus-DP协议,总线阀岛一般采用Profibus-DP总线协议,通过总线转接模块将单DP网段接入冗余的DP控制主站。

现场总线阀岛支持的Profibus-DP协议主要包括DP V0及DP V1,即除了支持周期性循环数据交换的基本通信功能外(一般是设备描述文件GSD),还支持非周期性循环数据交换功能(一般是设备类型管理文件DTM或电气设备描述文件EDD)。

Profibus-DP速率可从9.6 kbps最高到12 Mbps,火力发电厂中一般选择保证传输速率不低于500 kbps速率即可满足DP设备的实时性要求。当通讯波特率采用500 kbps、连接电缆采用A类Profibus专用屏蔽双绞线电缆时,通信距离为400 m,即每个DP网段从总线通讯箱内光电转换器到最后的终端电阻(一般在通讯箱内)的单路总长度为400 m。

2.3 控制系统选择

常见的分散控制系统DCS或可编程逻辑控制器PLC都支持现场总线,两者在工程中的使用方法是类似的。该1000 MW机组采用了ABB的S+分散控制系统,支持Profibus总线。在工程实施时,将总线阀岛的样品送至DCS总线测试平台进行了通讯测试,现场设备采用测试通过的通讯及协议版本配置文件,以保证现场通讯兼容性。除灰系统单元部分配置两对控制器,公用部分配置一对控制器。

3 除灰系统总线阀岛工程设计

3.1 除灰系统主要工艺描述

除灰系统分为电除尘灰斗排灰和省煤器灰斗排灰两部分,采用正压浓相气力输送方式。

(1)一、二电场除灰系统

一、二电场由24台MD泵组成,每6台一组。两个电场A(B)侧6台MD泵各合用一根输灰管,并通过管路出口阀最终合用成一根输灰管道,每次输送一个电场,两个电场MD泵交替运行。

系统运行时,MD泵入口阀打开,飞灰靠重力落入仓泵中,同时仓泵排气阀打开排气。当任一仓泵内物料充满时,关闭入口阀和排气阀,当所有入口阀和排气阀都已关闭并密封后,空气阀打开将灰输送到灰库。当输送压力下降到设定值时关闭空气阀,输送完成。

(2)三、四、五电场除灰系统

三、四、五电场输灰系统分别由12台AV泵组成,每6台一组。三个电场A(B)侧输灰管道分别通过3台管路出口阀合用一根输灰管至灰库。运行方式与一二电场类似。

(3)省煤器灰斗除灰系统

省煤器灰斗输灰由16台AV 泵组成,每8台一组,两组输灰管道通过2台管路出口阀合用一根输灰管道输送至省煤器灰库。

(4)库顶管路切换系统

设置2个原灰库及1个细灰库,运行过程中通过管路切换阀切换各输灰管路,将飞灰输送到不同的灰库中。

3.2 除灰系统阀岛设计

按照工艺设备位置以及系统风险分散的原则,将一、二电场24台MD泵分成8组,每组配置1台阀岛,完成该组所有电磁阀控制以及料位开关信号、阀门位置信号采集。每台阀岛配一个电磁阀箱,即每三台MD 泵配一个电磁阀箱。因此一、二电场一共设计8台阀组、8个电磁阀箱。

三、四、五电场36台AV泵可分成6组,每组配置1台阀岛,一共设计6台阀组、6个电磁阀箱;省煤器灰斗输灰系统16台AV 泵组成可分成4组,每组配置1台阀岛,一共设计4台阀组、4个电磁阀箱;灰库分成2组,每组配置1台阀岛,一共设计2台阀组、2个电磁阀箱。因此共设计12台阀组、12个电磁阀箱。

同时每个电磁阀箱根据需要配置I/O模块,用于料位开关、阀门位置信号的采集。电磁阀的型式根据阀门气缸型式选择,考虑到除灰系统阀门的响应速度,电磁阀流量一般按照不小于2200 l/min选择,其它应用中流量选择1200 l/min左右即可满足使用。

系统中的压力变送器采用Profibus-PA协议,组成PA网段。电动执行器采用Profibus-DP总线协议,组成冗余DP网段。

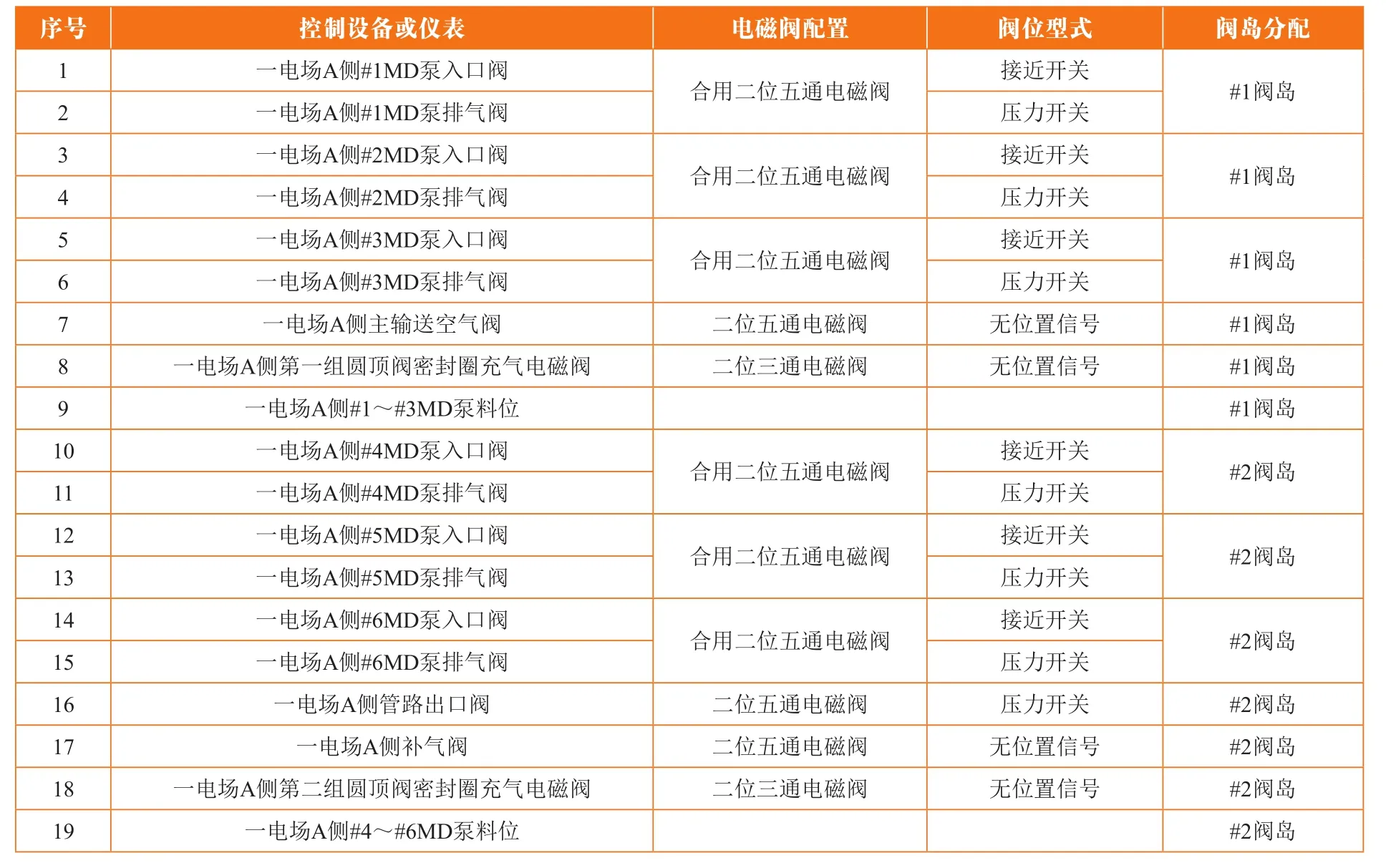

详细设计方案见表1(以一电场A侧为例,其余类似):

表1 一电场A侧电磁阀箱和阀岛配置

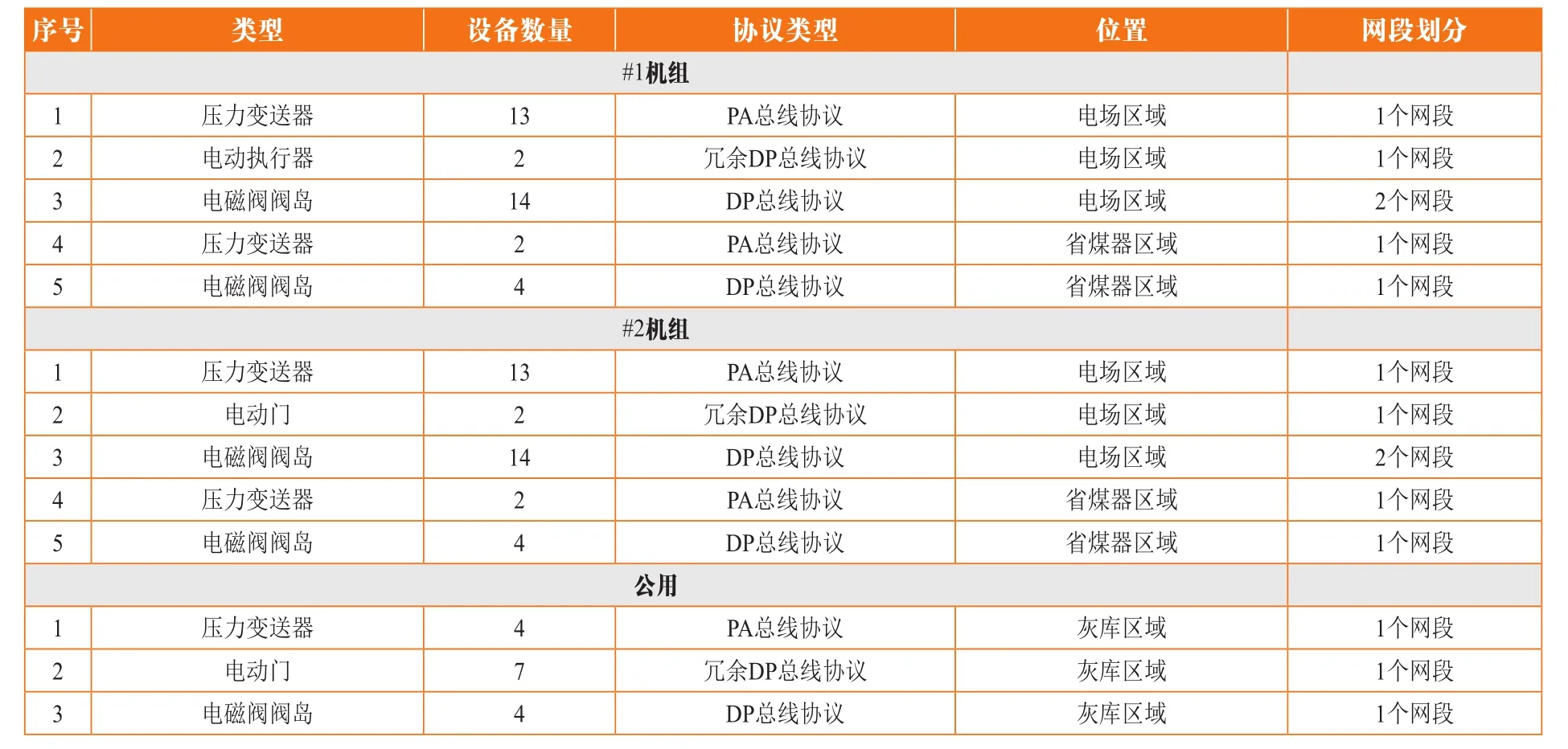

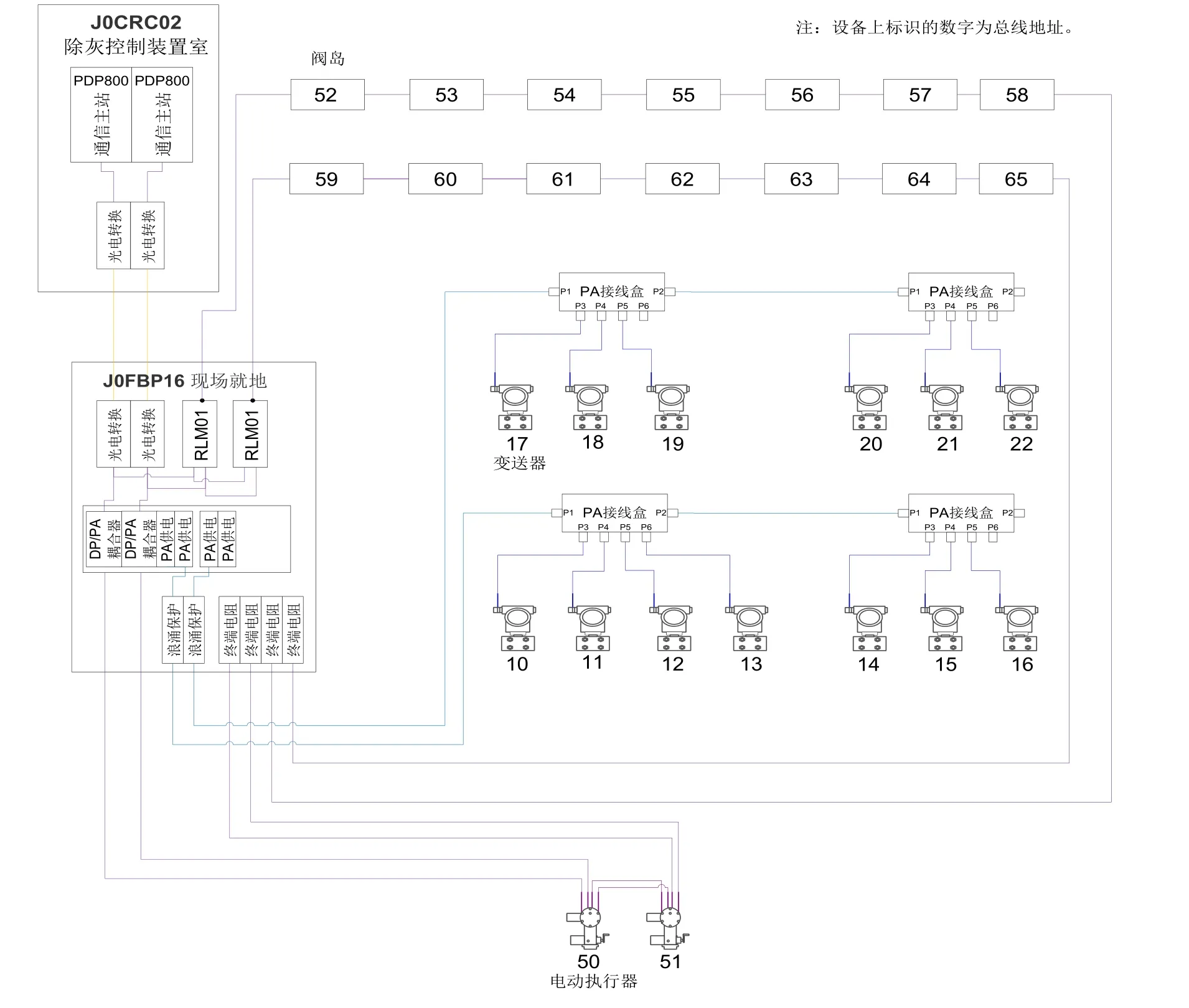

3.3 总线网段设计

除灰系统总线设备主要分布在单元机组的各电场、省煤器区域以及公用的灰库区域,可按上述区域设置现场总线通讯箱以及分配总线网段,共设置5面通讯箱、划分为15个网段。各通讯箱两路交流电源进线,内部配置电源模块、光电转换器、有源终端电阻、DP/PA耦合器模块、RLM转换模块以及专用连接端子等,通讯箱布置在现场。根据工艺系统及布置位置统计的除灰系统总线设备数量见表2,以1号机组电场区域总线通讯箱为例,其网段拓扑结构见图1。

表2 除灰系统总线设备网段划分

图1 1号机组电场区域总线通讯箱网段拓扑结构

3.4 总线网段通讯质量测试

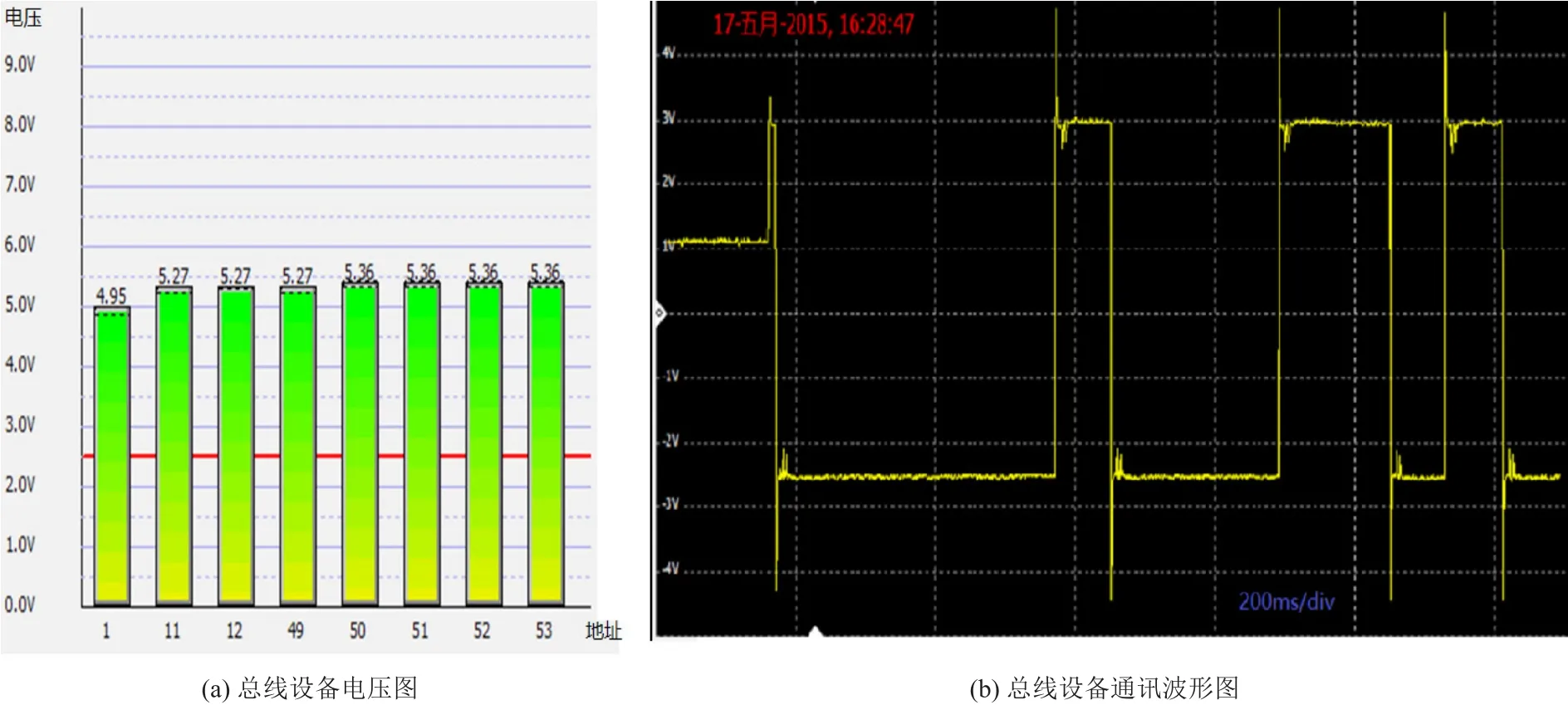

为了保证现场总线设备通信稳定,调试及试运期阶段需要对每条现场总线网段进行通信质量检测,通过物理、通信报文、通信电压及通信波形检测等方式逐一验证网段设计和现场施工的合理性和准确性。图2是除灰系统某一阀岛网段的电压和波形图,可见设备的通信电压均接近正常5V电压范围,波形为正常方波,故验证了该网段设计和通信正常。

图2 总线阀岛网段通信质量测试(电压、波形图)

4 结语

现场总线阀岛,兼具阀岛和总线技术之长,其技术特点决定了它非常适合在水处理、除灰等车间推广应用,其安装调试简便,经济效益可观,有望成为未来火力发电厂的主流选择。本文提及的百万机组应用上述总线方案后控制系统、现场管路、电缆均得到了简化,通过比较,工程节省常规电缆约55%、桥架约40%、安装工程量减少约1/3。工程自投产以来,该系统运行良好,为电厂管控人员带来新技术便利的同时,也验证了设计方案的合理性。