基于ANSYS的液压挖掘机推土装置轻量化设计

2018-11-11庄攀

庄攀

(湖南飞沃新能源科技股份有限公司,湖南常德415700)

关键字:推土装置;轻量化设计;有限元分析

0 引言

目前,轻量化设计是工程机械的主要技术发展方向之一。工程机械轻量化设计在保证原产品的使用性能、可靠性与安全性、节能减排与不增成本基础上,有目标地进行减少工程机械或零部件自身总质量的等强度设计。工程机械轻量化设计一方面节约原材料,降低生产成本;另一方面降低了燃油消耗,减少排放,有利于环保。挖掘机推土装置的结构与载荷较为复杂,本文采用有限元法对推土装置实施结构应力分析验证,开展拓扑优化方法得出结构轻量化设计方案,找出薄弱环节和冗余部分,以强度理论为基础,提出轻量化设计方法,达到推土装置结构优化轻量化目的。

1 推土装置有限元模型建立与静力分析

1.1 建立分析模型

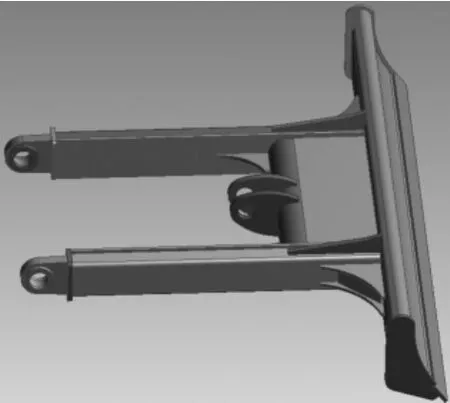

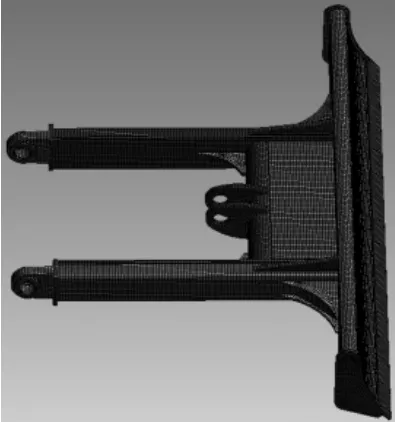

本文中推土装置采用不同厚度的低碳钢板材焊接,推土装置材料为Q235,设置弹性模量为210 GPa,泊松比为0.3,屈服强度235 MPa。推土装置实际结构较为复杂,模型网格划分时选择三维实体单元Solid 95,设置网格大小为10 mm,共划分46 846个单元,86 399个节点,设置完成后对模型进行自动网格划分,对比较关心的局部网格(如前梁推土板与弯板对接焊缝、横梁耳板与圆筒连接位置)进行手工细化处理。几何模型与划分网格后有限元模型如图2、图3所示。

图1 某型液压挖掘机推土装置结构图

图2 推土装置几何模型

图3 推土装置有限元模型

1.2 模型静态应力分析

模型有限元分析过程之前,工况选择是很关键,要尽可能反映客户实际使用情况。根据国家标准GB 9141-88《液压挖掘机结构强度试验方法》选取两种极限静态工况,对推土装置作静力分析。结合推土装置实际工况,选取两种典型极限工况为偏载、侧顶。

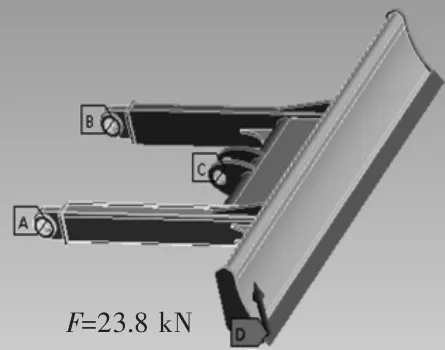

图4 载荷和约束示意图(偏载)

图5 载荷和约束示意图(侧顶)

推土装置静态应力分析包括施加载荷和约束条件并对应力和应变进行求解,在偏载与侧顶两种工况下,利用ANSYS Workbench对主梁及横梁绞接点A、B、C分别施加远端约束,然后分别在前梁端D点分别施加水平F=46 kN与垂直力F=23.8 kN,两种典型极限工况载荷和约束示意图如图4和图5所示。

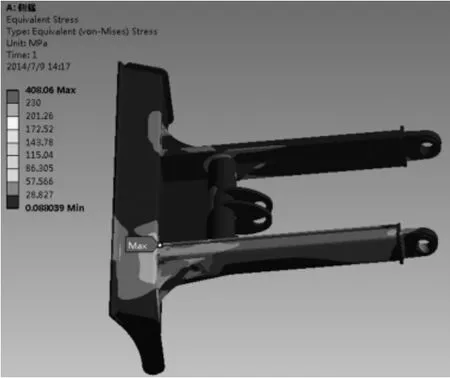

为进一步提高液压挖掘机推土装置结构强度,通过对推土装置应力和应变有限元计算,得到优化前的等效应力和应变云图,如图6~图9所示。从等效应力和应变云图看出,偏载工况应力值较大位置分布在主梁折弯板与前梁下侧弯板连接处。侧顶工况应力值较大位置分布在横梁圆筒与主梁连接处。

图6 等效应力云图(偏载)

图7 方向应变云图(偏载)

2 推土装置结构优化设计

目前,轻量化设计研究越来越被国内工程机械企业所重视,行业内已有文献采用参数优化方法对液压挖掘机动臂进行轻量化设计,选取动臂参数化模型主要设计参数作为轻量化设计优化变量,以动臂总质量最小为优化目标,通过灵敏度分析、局部分析、全局优化等分析手段对动臂进行轻量化研究。

本文主要运用迭代分析优化思路,通过设置推土装置总质量为优化目标,设置板厚为优化变量,设置最大应力值与位移范围为约束条件,以ANSYS对模型进行参数分析,优化迭代产生新设计方案,模型特性再分析的反复迭代,形成设计方案逐步逼近最优方案的方法,达到液压挖掘机推土装置进行轻量化设计目的。

2.1 目标函数

结合ANSYS模块分析功能,在满足强度、刚度分析基础上可实现推土装置结构参数的优化设计,通过优化结构的体积来优化结构质量目的,以质量最轻为目标函数,描述为

图8 等效应力云图(侧顶)

式中:W1(x)为推土装置横梁质量;W2(x)为推土装置主梁质量,包括左主梁、右主梁;W3(x)为推土装置前梁质量。

2.2 设计变量

采用变量关联的方法,将推土装置结构上互相有联系的非独立尺寸按照比例关系确定,通过数据处理,设计变量共有10个物理量,分别归纳为结构总体积、总质量、横梁圆筒直径尺寸、主梁箱体高度、宽度、前梁推土板高度、加强板厚度。即

2.3 约束函数

根据设计要求,约束函数设置为结构的应力值或位移值,并确定合理的状态变量极限。

1)强度状态变量及约束函数。限制推土装置结构的最大应力。根据上文对原始模型有限元分析,得到最大应力σmax,由材料Q235最大应力值,得到强度约束函数式。即

式中σi为第i个钢板工作应力,MPa。

2)静刚度状态变量及约束函数。限制推土装置结构的最大变形。根据上文对原始模型有限元分析,得到最大位移δmax。即

式中:δi为第i个钢板变形量,mm;δmax为钢板最小和最大变形量,mm。

按照上述模型描述,建立推土装置轻量化设计数学模型:

Min:F(x)=W1(x)+W2(x)+W3(x);

3 轻量化计算及结果分析

拓扑优化设计首先要定义设计空间,设计空间通常情况下选取最大优化范围,以有利于更多地包含各种结构的可能性,充分挖掘优化潜力。采用“一阶方法”优化板厚进行轻量化设计,以推土装置总质量最小化为目标函数,选定钢板厚度及主要尺寸t1~t10为优化变量,以推土装置应力与变形量为约束函数的极值条件。

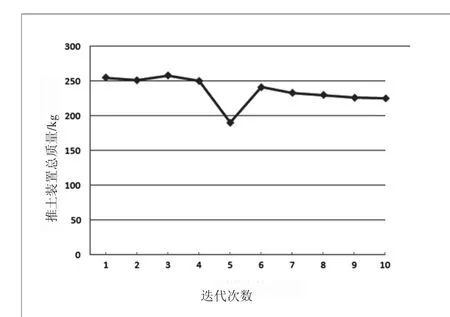

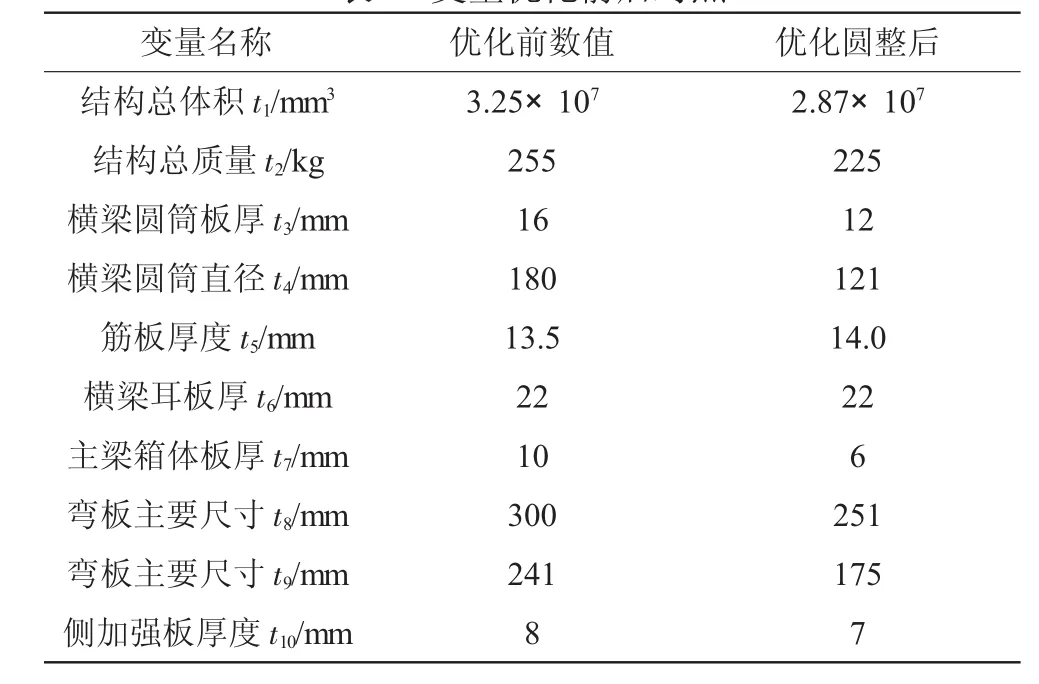

优化计算中,首先通过目标函数和约束函数计算各优化变量灵敏性,从而确定个变量的迭代变化趋势和变化量。经过对结构特征迭代计算,产生逐步逼近最优设计方案。当进行到10次迭代计算后,目标函数呈现收敛状态且循环结束,如图10所示。优化得到钢板厚度优化值并进行圆整,结果如表1所示。

图10 推土装置总质量迭代收敛过程

表1 变量优化前后对照

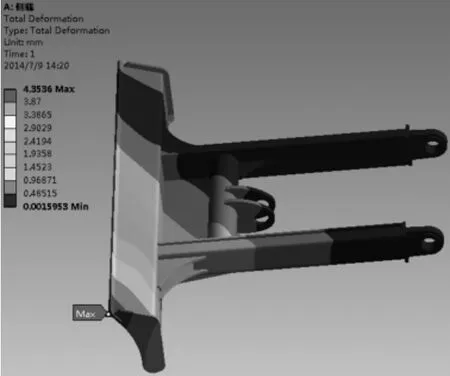

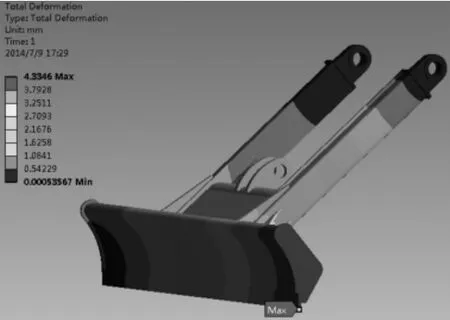

拓扑优化推土装置轻量化参数需根据相应强度进行验证,采用原模型的载荷与外界条件对优化改进后结构进行分析,最大载荷下的应力和位移结果如图11和图12所示。最大应力值为176 MPa,位于主梁圆筒与横梁接触端面。最大位移为4.33 mm,位于前梁右下部。

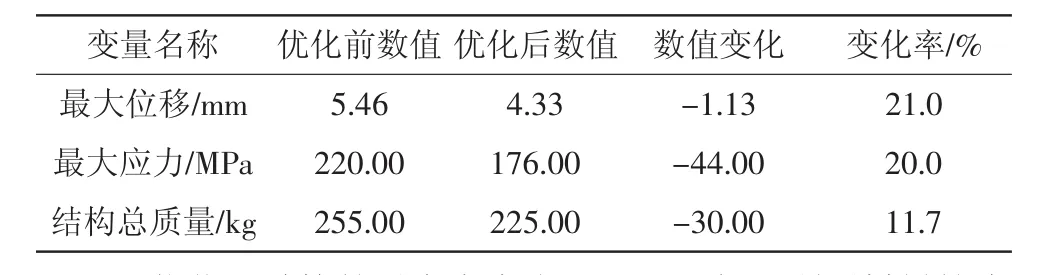

推土装置优化前后的性能参数汇总如表2所示。由表2可知,优化后结构的最大应力为176MPa,低于所用材料的许用应力,最大位移值满足刚度要求,结构总质量减少30kg。

图11 等效应力云图

图12 方向应变云图

表2 推土装置优化前后性能参数

改进后的推土装置在保证结构强度与变形量前提下,通过优化各部分板材厚度值,整体应力分布更加均匀,材料分布达到合理状态,综述以上,将此作为轻量化分析的最佳方案,轻量化效果达到11.7%。

4 结 语

本文以挖掘机推土装置为研究对象,应用有限元模块进行优化分析,以推土装置刚度与强度为约束条件,以推土装置总质量最小为优化目标,通过拓扑迭代计算逐步逼近的思路得到推土装置的最佳设计方案,实现推土装置的轻量化设计。目前,经轻量化设计的推土装置已完成样件试制及验证,并小批量装配某型液压挖掘机。本文采用的设计方法与优化思路为工程机械结构轻量化设计提供技术参考。