基于CFD的油箱燃油晃动数值模拟

2018-11-11李佳佳

李佳佳

(江苏安全技术职业学院,江苏徐州221011)

0 引言

随着汽车工业的发展,汽车燃油箱的需求呈现增长趋势,世界上第一套塑料燃油箱是在20世纪60年代,由德国大众、BASF和KAUTEX公司联合设计开发出来,早期的燃油箱大多由金属材料制成,后来改用合成材料来适应汽车轻量化的发展需求,以满足新的汽车燃油经济性标准[1]。

燃油箱是个相对密闭的系统,油箱上通常设有通风装置,以防止随着油量的过度消耗而在箱内与大气的压力差作用下产生变形。由于惯性作用,汽车在加速或减速过程中会引起油箱内部燃油的晃动,对箱体产生一定的作用力,甚至造成干扰噪声。所以本文对油箱的燃油晃动进行数值模拟,分析应力变化,以便进一步对箱体进行优化设计[3-4]。

1 计算方法和理论模型

近几十年来,有学者研究发现晃动波具有一定的非线性特征,但是在自由运动表面捕捉非线性边界条件,目前还是一个难题,数值模拟方法对解决非线性问题具有一定的优势[3-4]。

液体表面波运动的数值模拟都是基于N-S控制方程或势流理论。在时域仿真中,势流理论通常解决两个关键问题:一个用于解决速度场的边界值问题(BVP),可通过边界体积法(BEM)、有限元法(FEM)、有限差分法(FDM)、有限体积法等来实现;另一个用于随时间更新边界点位置和边界条件。由于势流理论(该方法假定液体是不可压缩的)在计算的效率和准确性上具有很大的优势,因此对于自由运动边界,主要采用混合欧拉法(MEL)和半拉格朗日法(SL)[5]。

近几年来,计算机流体力学(CFD)在结构分析设计的过程中起到了重要作用,它不仅节省了项目测试设计所需的时间,而且节约了设计成本。作为CFD的专业软件,ANSYS FLUENT应用较为广泛,它采用VOF方法进行求解,通常这种方法仅适用于稳态解问题,它不依赖于计算初始值。在气-液交界面,为了防止涡结构的生成,可以选用瞬态求解法。

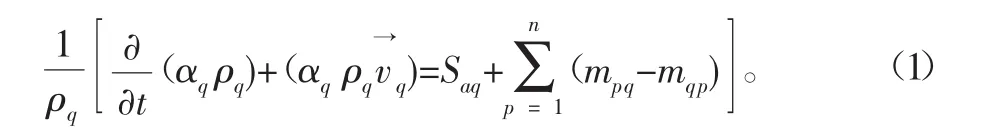

多相流之间的界面轨迹可由一个连续方程求解一个(或多个)有限体积单元的相位,对于q相(流体的有限单元),该方程形式如下:

式中:mqp为q相至p相的转变;mpq为p相到q相的质率。方程(1)右侧的源项Saq默认值为零[6],也可为每个相指定一个常数,该单元的有限体积单元分数表示为αq。

2 计算模型及边界条件

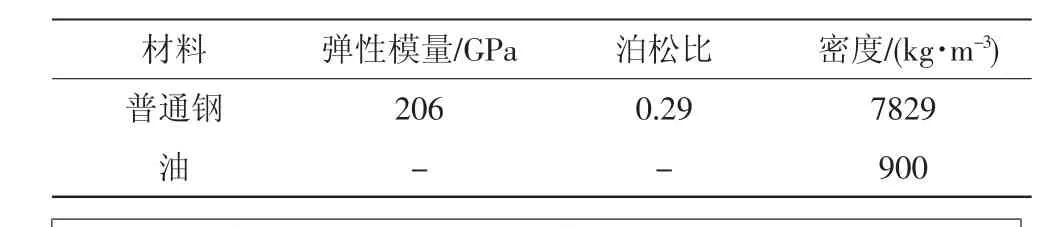

本文的研究模型为一个封闭的油箱,箱内盛有65%的油和35%的空气。油箱的总体积为0.203 m3,油的体积为0.132 m3,占油箱体积的65%。油箱由普通钢材料制成,其材料特性如表1所示,金属板壁的厚度为6 mm。

表1 材料特性

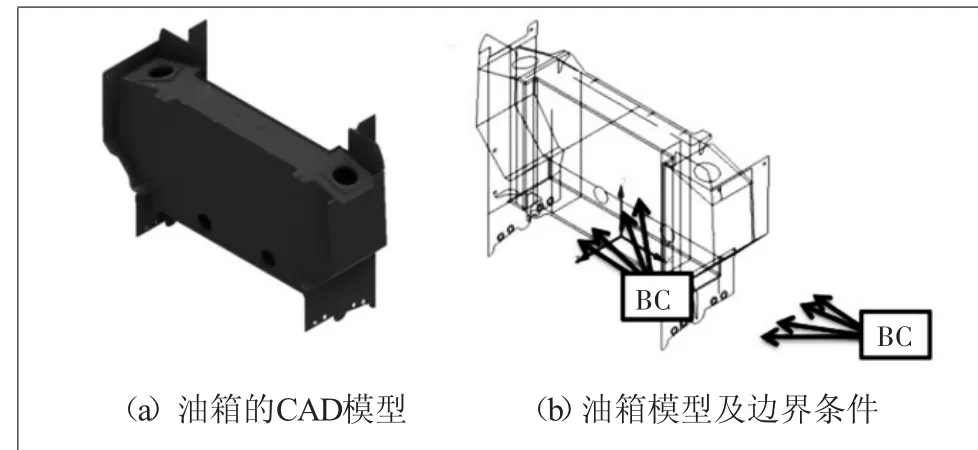

图1 燃油箱建模

图1所示,静止坐标系下,油箱下端采用螺孔固定。油箱进行静态分析和晃动时流固耦合分析的边界条件如图1(b)所示,油箱在X、Y、Z三个方向上以3g的加速度加载。3 油箱晃动数值模拟

3.1 燃油箱的静态分析

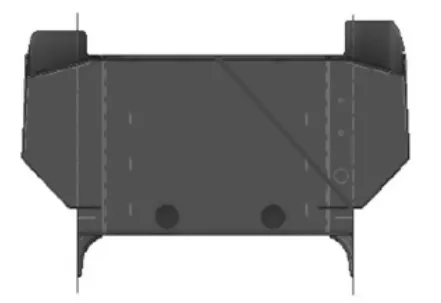

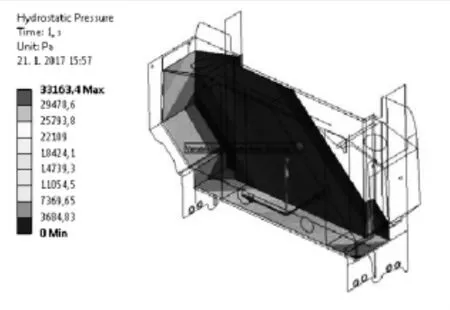

静态分析过程中,将流体静压作为添加载荷,由于静态分析过程中没有考虑油在箱体内的运动,箱内存在一个45°的自由液面,其液面如图2所示,计算分析得到的压力分布如图3所示。从图3可以看出,静态时,油箱正对液面的底角区域压力较大,达到0.33 MPa,液面处的压力最小,接近于0 Pa。

图2 静态时油箱液面

图3 静态时油箱静压

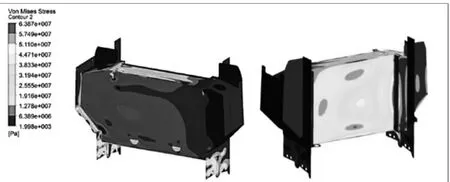

图4显示了静态分析中,油箱表面应力分布情况。从应力图可以看出,油箱的最大应力为63.87 MPa,在油箱的一侧区域,应力较为集中,另一侧的应力几乎为0,说明静态计算时,油对油箱的结构作用力影响比较明显。

图4 表面应力分布

3.2 燃油箱燃油晃动分析

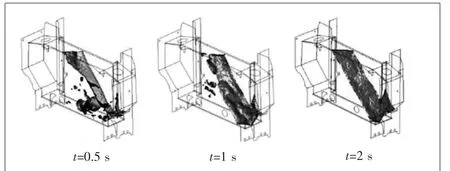

当油箱里的液体存在一定的运动时,采用FLUENT进行箱体的流固耦合分析。在仿真初始阶段,油箱处于静止状态,当t=2 s时,在油箱上施加一个与时间相关的加速度,进行模拟计算分析。此时需要运用两相流模型。其中一相为空气,另一相为油,采用ANSYS FLUENT 12.0中的VOF多相流模型进行设置[7],来预测油箱在加速运动下,油箱与燃油耦合运动状态,重点分析加速过程中油箱的最大应力分布。图5为动态仿真过程中,t=2 s内的自由液面形态的预测结果。即不同时间段油液面的变化,当t=0.5 s时,液面波动幅度较大,当t=2 s时,液面波动幅度逐渐变小,这与图6的液体流速变化基本一致,在0.5 s内速度变化最大。

图5 不同时间段油箱液面变化

图6 t=2 s内的液体流速变化

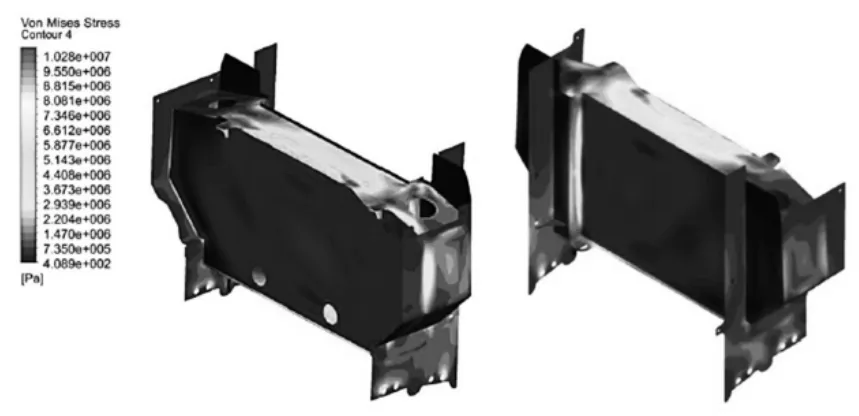

图7 t=2 s内的最大应力分布

图7显示了运动过程中2 s内的应力分布图。由图7的计算结果,可以得知在晃动情况下,箱体的最大应力值为10.28 MPa,这个值远远小于静态时的数值,而且整个箱体的应力分布较为分散,未出现应力集中的尖点,受力情况比静态时的好,因此油箱结构设计时也应充分考虑晃动耦合时的工况[8]。

4 结 论

本文采用CAD建模和FLUENT仿真分析,对比分析燃油箱静态模拟结果与晃动的流固耦合结果,可以看出两者存在明显的差别。静态分析计算所用的时间明显小于晃动时流固耦合的计算时间,静态计算时,油对箱体产生的最大应力为63.87 MPa,这个数值远大于晃动时流固耦合的分析值。因此在燃油箱设计过程中,使用静态分析结果设计可能会导致设计余量过大,造成不必要的浪费,这有利于对油箱结构的进一步优化设计。