一种大功率悬臂式隧道掘进机切割行星传动装置的设计与研究

2018-11-11宋雨

宋雨

(徐州徐工基础工程机械有限公司,江苏徐州221004)

0 引言

掘进机是应用在工程隧道、矿山巷道、城市地下空间等领域中的开挖设备。其中的一种悬臂式隧道掘进机具有工作可靠性高、操作相对简单、使用灵活等特点。它是能够实现切割、装载运输、自行走及喷雾除尘的联合机组,自动化程度高,相对于传统掘进能有效控制超欠挖、围岩扰动、噪声、粉尘污染等难题。目前,悬臂式隧道掘进机被广泛应用在矿山井下巷道掘进、交通和水利隧道掘进,以及其他工程的洞穴开掘等掘进工程领域中。

随着我国基础建设的高速发展,对悬臂式隧道掘进机的性能要求不断提高,不仅要满足绿色施工的要求,又要能切割一般硬岩(抗压强度50~60 MPa),特别是切割坚硬岩(抗压强度110 MPa),并且是全岩地质隧道。

我国地质条件复杂多变,为应对不同地质构造和断面形状,就要求硬岩掘进机系列化、多样化。切割部是硬岩掘进机切割力输出单元,因此为切割部提供动力的行星传动装置即行星减速机系列化、多样化成为重中之重。在我国,悬臂硬岩掘进机技术发展趋势是[1]:1)矮型化。扩大掘进机的适用范围,进一步使机型矮型化,改善切割、装载、行走等结构,使其能较好地适应我国各种地质构造和断面形状的硬岩掘进。2)重型化。增加悬臂硬岩掘进机的切割功率,使其满足超硬岩的工作环境。

市场对硬岩掘进机具有系列化、多样化的需求,迫切需要对悬臂式隧道掘进机切割传动装置关键技术展开攻关研究,并取得突破。目前,国内悬臂式掘进机的切割强度偏小,还不能满足超硬岩的工作施工需求。因此,补充大功率悬臂式隧道掘进机切割传动装置的需求势在必行。

目前,国内推向市场的悬臂式掘进机的最大切割功率为320 kW,不能满足部分坚硬岩地质的施工需要。为扩大悬臂式掘进机的工作范围,提高其施工效率,本文对硬岩悬臂式隧道掘进机切割传动装置进行研发,完成360 kW大功率悬臂式隧道掘进机用行星减速机设计和产品开发工作,使其具备硬岩地质构造的掘进能力,掌握360 kW大功率硬岩悬臂式掘进机切割传动装置设计制造技术。

1 研究内容

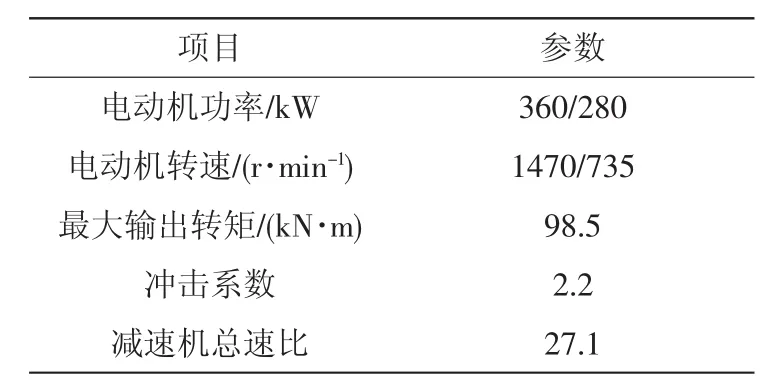

本文研制出的切割功率360 kW的切割行星传动装置主要针对中大断面的坚硬岩隧道施工需求设计,掘进机切割高度达7 m以上,可实现中等断面隧道一次开挖成型,大断面隧道分两层开挖成型,适用于地铁、公路、铁路等中、大断面隧道工程及市区地下施工。根据实际需求,本文要完成研发得到悬臂掘进机用行星减速机的技术参数如表1所示。

表1 大功率悬臂掘进机设计技术参数

本研究关键技术在于:1)整机方案设计,速比分配。保证设备的可靠性,整机方案既要满足悬臂硬岩掘进机高抗压强度、高可靠性要求,又要满足结构紧凑性要求。仔细研究硬岩掘进工况,选用合理的工况系数、齿部参数和轴承,优化行星架结构和材质。优化轴承使用安全系数和空间结构布置。2)整机动力性能分析。根据掘进工况和设备结构特点,采取相应的齿轮修形方法,使得传动精度更高,传动更平稳,承载能力更高。通过三维模拟和加载试验等技术手段,分析整机刚度、抗冲击能力、运转噪声和温升等。

2 技术方案及措施

根据研究内容和目标,结合技术关键点,提出了本设计技术方案和措施如下:1)与掘进机整机设计人员进行交流沟通,对掘进机载荷特性进行深入研究,确保选用最合理的工况系数。2)采用多行星轮结构,设计合适的齿轮参数,并通过技术手段对所有的齿轮接触疲劳强度、弯曲疲劳强度、静接触强度和静弯曲强度进行精确校验,选取接触强度安全系数和弯曲强度安全系数均较高的齿部参数。所有齿轮均采用优质低碳合金结构钢锻件制造,经渗碳淬火热处理,确保处理后的零件拥有极高的强度、极佳的韧性[2]。齿面经过磨齿修形,齿面粗糙度不低于RZ0.8 μm,轮齿几何精度不低于ISO 6级。3)经用户反馈,该结构的行星减速机易损件为行星轮用轴承。本文重点对行星轮用轴承进行设计,选取合适的行星轮用轴承型号,计算轴承寿命,使其既能满足功能需求,又要具有较高的使用寿命。4)齿圈、行星架等零件采用优质中碳合金结构钢锻造,经调质热处理,确保处理后拥有良好的综合性能和极佳的韧性。同时,借助有限元分析技术,对输出行星架进行结构优化分析,设计出各项性能俱佳的方案,有限元分析云图见图1所示。分析结果显示,在最大输出转矩工况下,行星架的左右安装行星轮销轴孔最大相对变形量不超过0.03 mm,行星架的最大Mises应力值不超过250 MPa。行星架和内齿圈均进行氮化处理,提高其表面硬度,增强其耐磨性,延长设备使用寿命。5)二级行星轮用轴承选用无外圈型轴承,精准评定轴承寿命,增加接油结构,确保轴承处于良好润滑状态。

图1 输出行星架有限元分析云图

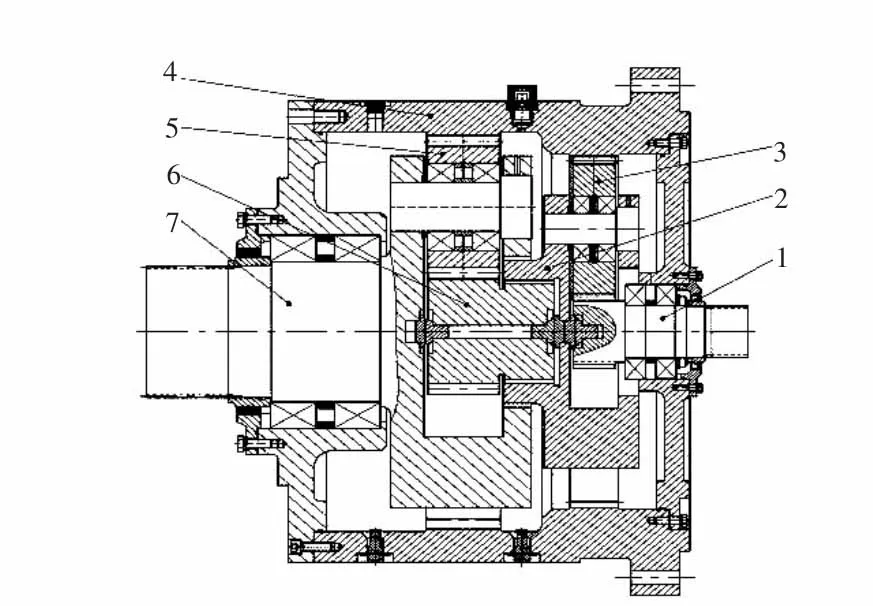

根据产品设计参数要求,通过理论设计计算、强度校核、有限元分析等途径,设计出悬臂掘进机用行星减速机的结构方案,如图2所示。

图2 掘进机用行星减速机方案结构图

本设计方案中,一级太阳轮作为输入轴与电动机相连,一级太阳轮、一级行星架、一级行星轮和内齿圈壳体组成NGW型一级行星减速结构;一级行星架带动二级太阳轮,二级太阳轮、二级行星轮、内齿圈和二级行星架组成NGW型二级行星减速结构。二级行星架作为输出轴,将电动机经过减速机增大的转矩输出,带动掘进机炮头完成大转矩工作。一级二级内齿圈设计成连体结构,既能满足掘进机对其的强度、刚度要求,也能节省加工成本。

本设计方案结构紧凑,一级传动比选用6.29,二级传动比选用4.31;作为关键零部件的齿轮类结构件接触强度安全系数大于1.15,弯曲强度安全系数大于1.35,安全系数完全满足要求;行星轮用轴承均选用圆柱滚子轴承,二级行星轮选用能承受大载荷的满装圆柱滚子轴承,在可靠度90%的情况下,轴承设计寿命均大于18 000 h。

3 加载试验性能分析

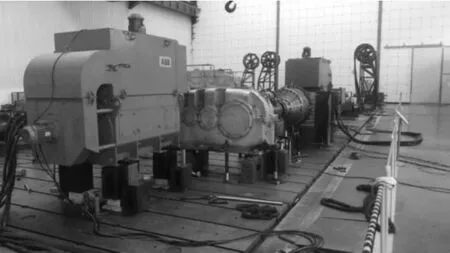

设计完成后,安排生产制造。在设备加工过程中,严格控制零部件加工精度,保证产品内在质量。加工的功率达360 kW的设备实物如图3所示。

图3 360 kW行星减速机实物

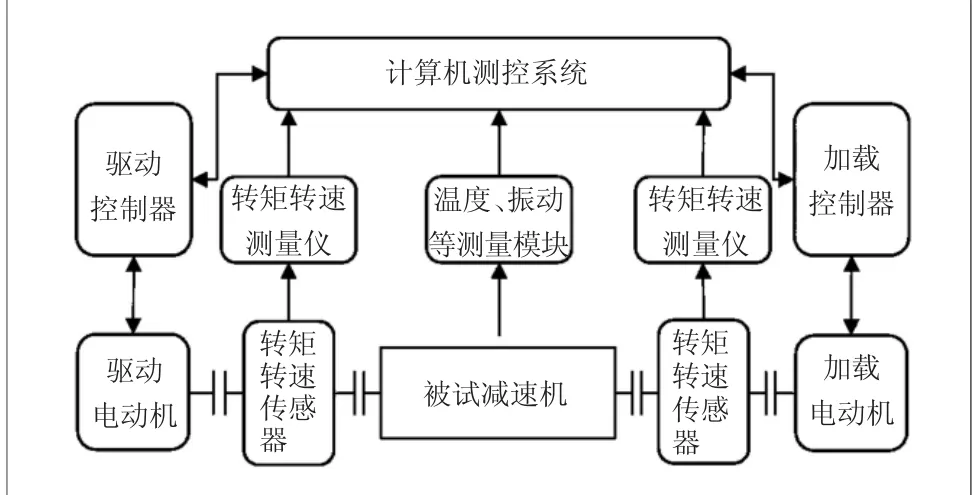

为准确获得该减速机的出厂性能,确保其满足设计功能,对其进行加载试验分析。试验过程严格按文献[3]、[4]执行,加载试验方案如图4所示,试验现场如图5所示。

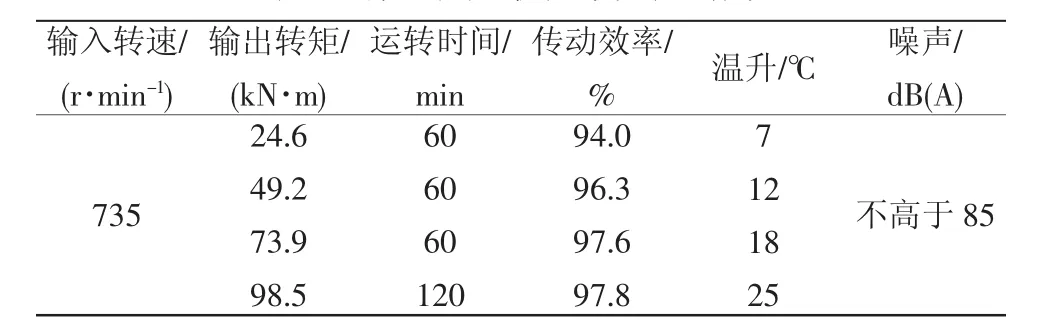

加载过程中,测试设备的温升、传递效率、振动和噪声情况试验结果如表2所示。

图4 行星减速机加载试验方案图

图5 行星减速机加载试验现场

表2 行星减速机加载试验结果

试验结果表明,各项测试参数均在技术要求范围内,设备运行平稳,完全符合设计要求和产品出厂要求。

图6 XTR7/360悬臂隧道掘进机工作现场

4 现场应用

该悬臂式掘进机用行星减速机加载试验效果良好,便在新型悬臂式掘进机中安装使用。随之,国内最大悬臂式纵轴掘进机XTR7/360不久后就顺利下线了[5]。

该掘进机下线后,首次在湖南省某污水管网改造工程中进行施工,如图6所示。该工程是全长约1.2 km、开挖断面宽4.6 m、高6.6 m的城门洞型水利隧道。隧道上方为居民楼及路面,埋深约4 m左右,对围岩扰动、噪声控制的要求非常严格。隧道地层为全岩巷,岩石为单轴饱和抗压强度90~110 MPa、局部超过110 MPa的石灰岩、花岗岩。该工程在初始开工时,进洞口和出洞口同时施工,进洞口处使用破碎锤施工,因岩石太硬失败撤场,出口处采用静态炸药爆破施工,月进尺2~6 m,历经几个月后,由于施工效率太低,施工队也无奈撤场。

该悬臂式隧道掘进机机身重量达145 t,最大切割功率为360 kW,定位切割高度和切割宽度均在7 m以上。在该工程进行全断面施工以来,经受了硬岩地层的考验,性能稳定,掘进效率显著提高。在断面面积30 m2左右断面掘进时,创下连续工作时间3 h,连续进尺2 m的良好成绩,且掘进时,围岩扰动小、噪声低,对超欠挖也可有效控制,获得了项目部的高度评价。

在如此复杂的地质条件下,该悬臂式隧道掘进机成功施工,标志着我国的隧道掘进机技术达到了世界先进水平,为社会创造更大效益。

5 结语

本文研制的功率为360 kW的切割传动装置应用机型XTR7/360悬臂式隧道掘进机为国内最大吨位的硬岩型隧道掘进机,切割岩石最大抗压强度达到110 MPa。该机专注硬岩切割可靠性设计,具有可靠性高、破岩能力强的特点;该产品载荷分配均匀,功率密度高,可以有效节省空间;现场安装拆卸方便、快捷;其工作机构一机多配,可适应不同地层施工,城市地下,偏远山区皆宜。在施工中经受了硬岩地层的考验,性能稳定。该掘进机的出现大大提高了施工效率,相较传统爆破开挖,可有效控制超欠挖,围岩扰动小、噪声低。该设备提升了我国隧道掘进施工技术水平,引领了隧道掘进机行业的发展。